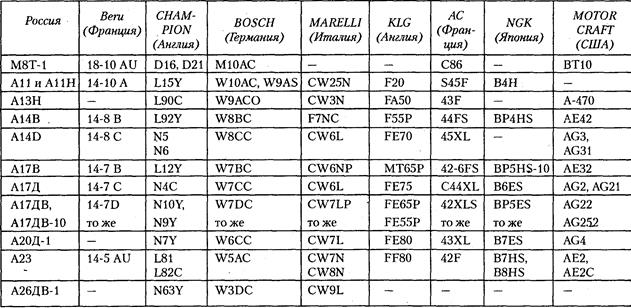

Взаимозаменяемость свечей зажигания отечественного производства и некоторых зарубежных фирм

Необходимо отметить, что отечественные свечи по параметрам и ресурсу практически не уступам приведенным выше образцам иностранных свечей. Появившиеся двух и трехэлектродные свечи не оправдали ожиданий покупателей, искра все равно была одна, другие электроды просто мешали нормальном) искрообразованию, распространению пламени и охлаждению теплового конуса свечи свежей порцией рабочей смеси.

Несколько слов о высоковольтных проводах. Высоковольтные провода, наконечники свечей отечественные, с полихлорвиниловой изоляцией, марки ПВВ, ПВВП постепенно уходят в прошлое. Сейчас рынок завоевывают импортные (в основном - английские), с силиконовой изоляцией провода, которые не дают трещин и не дубеют на морозе.

Рассмотренная система батарейного зажигания имеет большое количество существенных недостатков главным из которых является наличие контактов и необходимость постоянного и достаточно трудоемкой ухода за ними. Развитие автотехники в стране уже давно (с 1965 г.) позволило сначала перейти к контактно транзисторной, а затем и к бесконтактной транзисторной системам зажигания, схемы которых приводятся в рисунках 92, 93.

Первая отличается от классической системы немногим, вторая - в большей степени, поскольку в ней механический контактный прерыватель заменен мощным транзистором, управление которым осуществляется датчиком момента искрообразования. Более высокое напряжение во вторичной цепи (на 30% выше) в этой системе позволяет увеличить зазор между контактами свечи до 1,2 м, что, в свою очередь, увеличивает площадь соприкосновения с горючей смесью и способствует более быстрому и полному ее сго-ранию. Значительное облегчение пуска двигателя, улучшение приемистости и увеличение его экономичности, высокая надежность системы при меньшем уходе делает ее более перспективной по сравнению с иными.

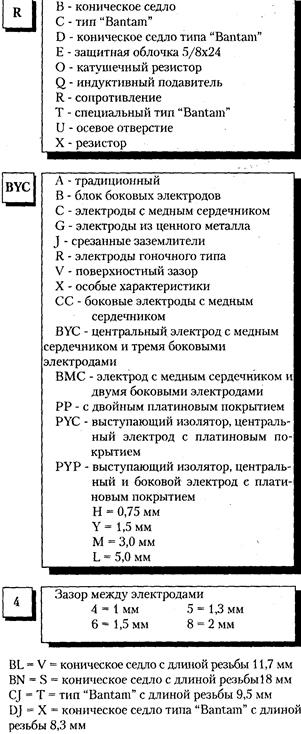

Маркировка свечи Champion (пример RN9BYC4)

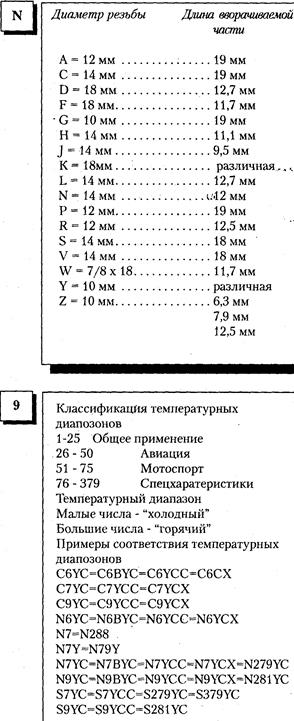

Маркировка свечей Bosch (пример WR7DTCX)

Подвесной лодочный мотор "Вихрь" различных модификаций, рассматриваемый в пособии, как указывалось выше, в качестве базового (см. рис. 94), устанавливается на лодках весом более 100 кг и высотой транца до 405 мм. и может эксплуатироваться как в морских, так и в пресных водоемах с глубиной более 0,8 метра Двигатель вухцилиндровый, карбюраторный, с кривошипно-камерной дефлекторной продувкой и водяным охлаждением. Впуск топливной смеси - посредством золотникового устройства;

Цилиндры изготовлены из серого чугуна отдельными отливками (или единым блоком из алюминиевом то сплава с чугунными гильзами - в зависимости от модификации) с каналами для пропуска охлаждающей воды, продувочными - для подачи свежей горючей смеси из полости картера и выхлопными - для выпуска отработавших газов.

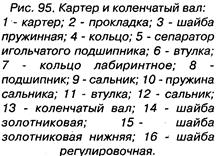

Блок головок, изготовленный из алюминиевого сплава, и имеющий каналы для охлаждающей воды и два отвер-стия под свечи, крепится к цилиндрам через уплотняющие армированные асбестовые прокладки. Картер (рис. 95) алюминиевый, литой, состоит из трех частей, образующих две кривошипные камеры, разделенные уплотняющим лабиринтным кольцом. Плоскости разъема камер уплотнены прокладками и резиновыми сальниками. К фланцам на картере крепятся цилиндры, карбюратор и топливный насос. В средней части картера предусмотрен канал, через который из карбюратора к кривошипным камерам подводится свежая топливная смесь.

Коленчатый вал изготовлен из двух неразъемных кривошипов, каждый из которых имеет по две полуоси, соединенных пальцами на прессованных посадках. Кривошипы, в свою очередь, соединены между собой торцовыми шлицами. Опорами для коленчатого вала служат три радиальных шариковых (запрессованы в верхней и нижней частях картера) и два игольчатых , сепараторных подшипника в средней части картера.

На верхней конусной части коленчатого вала закреплен маховик, нижняя часть соединена с валом-рессорой, передающим вращение на гребной винт.

На верхней конусной части коленчатого вала закреплен маховик, нижняя часть соединена с валом-рессорой, передающим вращение на гребной винт.

Маховик представляет собой отлитый из алюминиевого сплава диск, основная масса которого располагается по ободу и тщательно балансируется. В ступицу маховика залита стальная втулка для его посадки на коленчатый вал. Маховик одновременно используется для размещения магнето. Выход коленчатого вала из картера с обоих сторон уплотняется резиновыми сальниками. Шатуны двутаврового профиля - штампованные из легированной стали. Верхние готовки шатунов неразъемные, с запрессованными бронзовыми втулками, соединяются с поршнями пальцами плавающего типа, нижние головки - на игольчатых подшипниках. Поршни алюминиевые, литые, с канавками для компрессионных колец, в зависимости от модификации мотора и системы продувки, имеют дефлекторную либо сферическую головки. Кольца фиксируются в канавках поршней в определенном положении стопорными штифтами (у колец - выточки), Дейдвудная труба, служащая основанием для соединения воедино двигателя (кренится к верхнему ее фланцу вместе с поддоном, име-ющим приливы для рукояток), редуктора (его корпус крепится к нижнему фланцу) и подвески, изготовлена из алюминиевого сплава. Внутри дейдвуда размещены рессора привода винта, тяга управления реверсом, трубка подачи охлаждающей воды в двигатель. Привод гребного винта осуществляется через реверсивный конический редуктор (рис. 96), смонтированный в литом корпусе, состоящем из двух половин - корпуса и крышки, соединенных винтами на герметике. Конструктивно привод состоит из ведущей шестерни, изго-товленной вместе, с вертикальным валом, ведомых конических шестерен переднего и заднего хода, кулачковой муфты и ведомого горизонтального вала.

Ведомые шестерни сво-бодно сидят на горизонтальном валу, опираю-щемся на шарикоподшипники, запрессован-ные в корпус редуктора. Двусторонняя кулачковая муфта с помощью тяги реверса перемещается по шлицам горизонтального вала и входит в зацепление с торцовыми зубьями шестерен переднего или заднего хода, соеди-няя их с ведомым валом. Ведомые шестерни входят в зацепление с вращающимся в шари-коподшипниках валом - ведущей шестерней. Вращение от двигателя на редуктор передается через рессору, с которой соединен верти-кальный вал ведущей шестерни. На верхней части вертикального вала смонтирована водя-ная помпа. На режиме "передний ход" кулачковая муфта входит в зацепление с торцовы-ми зубьями шестерни переднего хода и пере-дает вращение горизонтальному валу и гребному винту, то же - на режиме "задний ход", только в зацепление входит шестерня заднего хода, На "нейтрали" - (при среднем положе-нии кулачковой муфты) обе шестерни свободно вращаются на неподвижном горизон-тальном валу. Соединение гребного вала с винтом упругое, через резиновый демпфер. Редуктор герметичен, заправлен маслом через соответствующее заливное отверстие (слив - через сливное). Пробки обоих отверстий имеют уплотняющие резиновые кольца. Для обеспечения пуска и нормальной работы, как и всякий двигатель внутреннего сгорания, подвесной лодочный мотор имеет системы питания, смазки, зажигания и охлаждения. В систему питания (рис. 97) входит топливный бак (емкость 22 литра), топливный резиновый шланг с подкачивающей помпой, диафрагменный топливный насос и карбюратор поплавкового типа с горизонтальным расположением смесительной камеры.

Устройство и работа карбюратора (рис. 98) аналогична рассматриваемым ранее.

Устройство и работа карбюратора (рис. 98) аналогична рассматриваемым ранее.

Приготовление бензовоздушной смеси (при работе на средних нагрузках) производится главной дозирующей системой, для работы на полной мощности, на режиме холостого хода и при пуске также существуют свои системы. Так, система холостого хода состоит их воздушного и топливного жиклеров холостого хода, которая образованную в каналах бензовоздушную эмульсию подает в смесительную камеру при открытой дроссельной заслонке. Сечение отверстия регулируется винтом качества, вращая который судоводитель обогащает или обедняет горючую смесь. Число оборотов регулируется упорным винтом (винтом количества), ограничивающим закрытие дроссельной заслонки. Состав смеси (эмульсии), необходимый для пуска двигателя (особенно в условиях низких температур), готовится в другой системе, из которой при открытом клапане подсоса и закрытой дроссельной заслонке всасывается в цилиндры

Топливный бак, стальной, сварной, штампованный, имеет заливную головку с крышкой и штуцер с заборником. В крышку впаяны: заборная и дренажная трубки. При работе двигателя гайка заглушки дренажной трубки должна выворачиваться, чтобы полость бака сообщалась с атмосферой. При неработающем двига-теле гайка заглушки завертывается. Снизу заборной трубки имеется сетчатый фильтр. Для заполнения системы на топливном шланге имеется груша с обратным клапаном.

Топливный бак, стальной, сварной, штампованный, имеет заливную головку с крышкой и штуцер с заборником. В крышку впаяны: заборная и дренажная трубки. При работе двигателя гайка заглушки дренажной трубки должна выворачиваться, чтобы полость бака сообщалась с атмосферой. При неработающем двига-теле гайка заглушки завертывается. Снизу заборной трубки имеется сетчатый фильтр. Для заполнения системы на топливном шланге имеется груша с обратным клапаном.

Топливный насос служит для принудительной подачи топлива в карбюратор и работает за счет перепада давлений в кривошипной камере двигателя. Между двумя частями корпуса насоса имеется диафрагма. Верхняя полость насоса над диафрагмой соединена с полостью картера цилиндра двигателя, нижняя является частью топливной магистрали и имеет клапаны, пропускающие топливо только от бака к карбюратору. При изменении давления в полости картера из-за колебаний диафрагмы топливо засасывается из бака в карбюратор до срабатывания запорного игольчатого клапана карбюратора.

Смазка двигателя осуществляется маслом, добавляемым в топливо. Рекомендуемая марка масла и его процентное содержание в топливе в период обкатки и при эксплуатации мотора указывается в заводских описаниях и инструкциях. При продувке цилиндров и в процессе сжатия масло разделяется со смесью на компоненты и оседает на поверхности цилиндров и поршней. Масляный "туман" в картере смазывает шатунные и коренные шейки коленчатого вала, подшипники верхний головок шатуна и поршневые пальцы.

Система охлаждения (рис. 99) подвесного лодочного мотора проточная водяная, осуществляется забортной водой, засасываемой водяной помпой и циркулирующей по системе соответствующих каналов. Водяная помпа коловратного типа крепится на рессоре, фиксируется шпонкой, состоит из корпуса и резиновой крыльчатки. При работе мотора забортная вода, засасываемая помпой, по трубке в дейдвудной трубе, нагнетается к нижней крышке картера и дальше поступает в водяную рубашку нижнего цилиндра, Через блок головок она поднимается к верхнему цилиндру и далее попадает в водяную полость глушителя, охлаждая его наружную стенку.

Работу системы охлаждения следует проверять постоянно, наблюдая за контрольным отверстием в дейдвудной трубе, откуда, при исправной работе системы, должна выбрасываться вода. Некоторые типы ПЛМ обеспечивают работу системы осушения корпуса судна, для чего на него устанавливается дополнительная помпа откачки воды из трюма и поставля-ется комплект соответствующих шлангов и сетчатых водозаборников.

Работу системы охлаждения следует проверять постоянно, наблюдая за контрольным отверстием в дейдвудной трубе, откуда, при исправной работе системы, должна выбрасываться вода. Некоторые типы ПЛМ обеспечивают работу системы осушения корпуса судна, для чего на него устанавливается дополнительная помпа откачки воды из трюма и поставля-ется комплект соответствующих шлангов и сетчатых водозаборников.

В систему зажигания (рис. 100) входят маховичное магдино, две высоковольтные катушки и две свечи, которые обеспечивают уверенный пуск и надежную работу двигателя на всех режимах. На некоторых моделях ПЛМ предусматривается система подзарядки аккумулятора и отбора электроэнергии для питания сети освещения и сигнальных огней. Контроль за работой систем ПЛМ обеспечивается контрольно-измерительными приборами, поставляемыми в той или иной комплектации для различных типов ПЛМ или изготовленными своими руками по чертежам, размещаемым в многочисленных изданиях (тахометр, сигнализатор работы системы охлаждения). Система подвески - основа, на которой, как уже упоминалось, монтируются все агрегаты мотора и устройства для установки его на судно. Подвеска воспринимает усилие, создаваемое гребным винтом, передает его на корпус, позволяет использовать мотор в качестве руля, предусматривает автоматическое откидывание мотора при наезде на препятствие.

В систему подвески входит плита  управления (с двумя ручками), вертлюг и две опоры. Плита управления соединяется с вертлюгом с помощью трубы, которая вращается в двух втулках. К вертлюгу шарнирно крепятся опоры, каждая из которых имеет винт с рукояткой и фасонными прижимными головками, с помощью которых мотор крепится на транце. С дейдвудной трубой вертлюг соединен пружиной амортизатора. Положение мотора относительно плоскости транца регулируется. Для поворота мотора служит румпель, шарнирно соединенный с плитой. На румпеле также смонтирована система управления дроссельной заслон-кой карбюратора. Для запуска двигателя имеется ручной или электрический стартер.

управления (с двумя ручками), вертлюг и две опоры. Плита управления соединяется с вертлюгом с помощью трубы, которая вращается в двух втулках. К вертлюгу шарнирно крепятся опоры, каждая из которых имеет винт с рукояткой и фасонными прижимными головками, с помощью которых мотор крепится на транце. С дейдвудной трубой вертлюг соединен пружиной амортизатора. Положение мотора относительно плоскости транца регулируется. Для поворота мотора служит румпель, шарнирно соединенный с плитой. На румпеле также смонтирована система управления дроссельной заслон-кой карбюратора. Для запуска двигателя имеется ручной или электрический стартер.

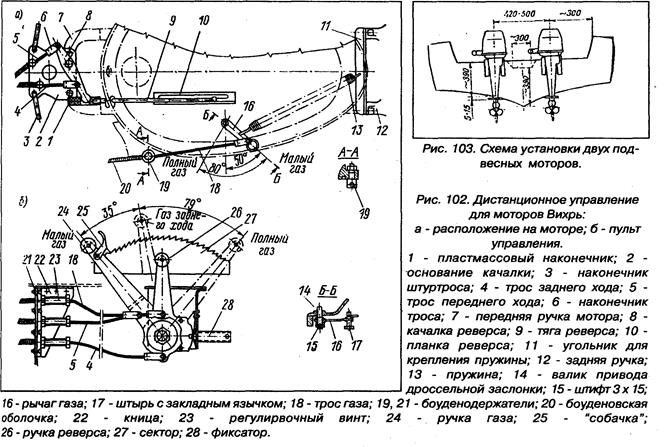

Ручной стартер это шкив-блок с намотанным на него шнуром (рис. 101). На одной оси с блоком смонтиро-вана скоба, поджимающая или отпускающая "собачки" в зависимости от направления вращения, которые, в свою очередь, сцепляют блок с маховиком и, соответственно, с коленчатым валом. На ряде модификаций ПЛМ устанав-ливается электрический стартер с питанием от аккумуля-торной батареи 12 В. Появление подвесных моторов большой мощности, габаритов и веса, требования комфортабельности при длительном управлении судном и безопасности плавания продиктовали необходимость появления ДУ - дистанционного управления ПЛМ, включающего устройства для поворота мотора (штурвал с системой тросов и блоков), его дистанционного запуска, аварийной остановки, управления оборотами и реверсом. Дистанционное управление (ДУ), применяемое для моторов типа Вихрь и поступающее в продажу, позво-ляет управлять мотором как в полном объеме (с поворотом мотора), так и ограниченно -только дроссельной заслонкой карбюратора и реверсом. Рассматриваемая система (рис. 102) включает комплекс устройств для управления ПЛМ в полном объеме. Рычаг, насаживаемый на конец вертикального валика дроссельной заслонки карбюратора, который выступает снизу поддона мотора, соединяется стальным тросом в оболочке с рукояткой на посту управления. Подачей рукоятки вперед увеличивается число оборотов. Возвратное вращение валика обеспечивается пружиной, закрепленной между рычагом и угольником, поставленным под болты крепления задней ручки мотора. Включение переднего и заднего хода осуществляется рукояткой на пульте водителя с помощью тросов и двуплечего рычага - качалки, установленного после небольшой замены штатных деталей. В конструкции пульта управления предусмотрена блокировка, делающая невозможным переключение реверса на больших оборотах . В комплекте с этим управлением поставляется рулевое дистанционное управление, позволяющее осуществлять поворот ПЛМ с места водителя при его удалении от транца не более 3,7 м. Система комплектуется штурвальной колонкой, штурвалом,

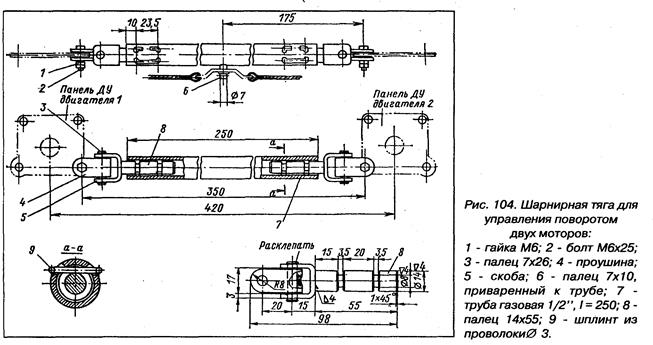

набором тросов, блоков, роликов, пружинных демпферов и кнопкой "стоп" с проводом для аварийной остановки двигателя. При самостоятельном монтаже дистанционного рулевого управления судоводителю следует руководствоваться требованиями органов ГИМС по этому разделу. Ряд конструкций мотолодок позволяет установку на транце двух моторов. В этом случае конструкция дистанционного управления с присоединенными штуртросами должна обеспечивать синхронность поворота моторов и возможность откидывания (при наезде на препятствие) каждого из них в отдельности (из требований органов ГИМС).  Такую возможность предоставляет шарнир-ная тяга (рис. 104, разработчик -А.С.Федосов), состоящая из трубы с двумя шарнирными наконечниками на концах. Наконечники крепятся к панелям ДУ, а планка штуртроса - к средине штанги. Сооружение в целом позволяет свободно откидываться любому мотору или обоим одновременно, не нарушая тросовой проводки ДУ.

Такую возможность предоставляет шарнир-ная тяга (рис. 104, разработчик -А.С.Федосов), состоящая из трубы с двумя шарнирными наконечниками на концах. Наконечники крепятся к панелям ДУ, а планка штуртроса - к средине штанги. Сооружение в целом позволяет свободно откидываться любому мотору или обоим одновременно, не нарушая тросовой проводки ДУ.

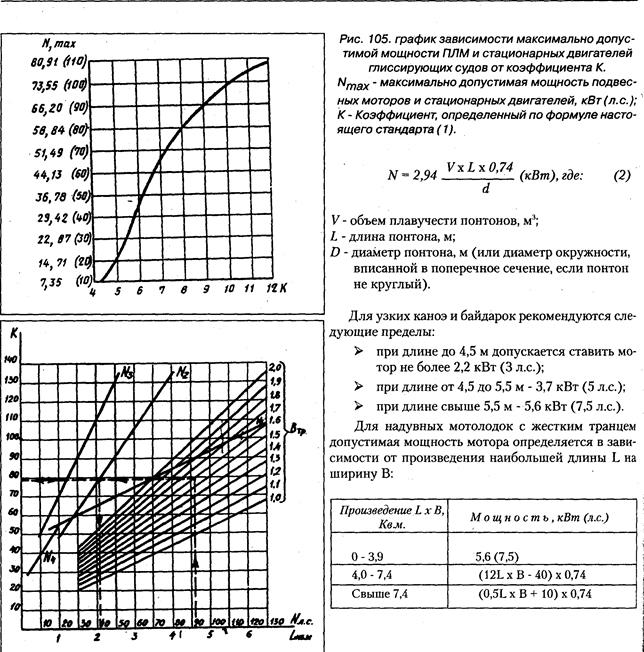

Наличие мощных стационарных двигателей и подвесных лодочных моторов, а также возможность установки на транец нескольких ПЛМ ставит перед судоводителем проблему соответствия их суммарной мощности конструктивным возможностям маломерно-го судна и, соответственно, определения их допустимой максимальной мощности. Проблема одна - безопасность плавания. С увеличением мощности двигателя повышается скорость движения судна, следовательно, увеличиваются все динамические силы, действующие на него. Существенную опасность представляют силы, стремящиеся опрокинуть судно на циркуляции. Значительно затрудняется управление судном на волнении - любое несимметричное воздействие волны усиливается в десятки раз вследствие мгновенного изменения угла атаки днища. Судно начинает выскакивать из воды, сильно раскачиваться и рыскать, что в значительной степени затрудняет управление им. От возросших динамических нагрузок на корпус при ударе о волну вполне реально разрушение его конструкций. При несоответствии мощности двигателя конструкции судна опасности поджидают судоводителя и на спокойной воде, ибо возможно возникновение явления продольной неустойчивости при глиссировании, характеризуемое периодическими изменениями ходового дифферента - продольным раскачиванием корпуса судна (дельфинированием) с последующим переходом в рикошетирование - скачкообразное движение судна с периодическим отрывом всего корпуса от воды и возможной потерей управляемости. Все это заставляет конструкторов маломерных судов и органы надзора за безопасностью на воде ограничивать мощность двигателя (ПЛМ), устанавливаемого на судно. Максимально допустимую мощность подвесных моторов и стационарных двигателей, устанавливаемых на глиссирующих маломерных судах, определяют по графику,

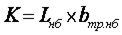

приведенному в обязательном приложении 3 ГОСТ 19105-79 (рис. 105), в зависимости от коэффициента К, вычисляемого по формуле:

|

где:

- наибольшая длина судна, м.

наибольшая ширина транца, м

наибольшая ширина транца, м

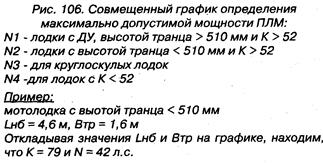

Отложив на оси абсцисс значение коэффициента К, рассчитанного по приведенной, выше формуле и восстановив из этой точки перпендикуляр до пересечения с кривой, на оси ординат получим искомую величину допустимой мощности ПЛМ для глиссирующих судов. Максимально допустимую мощность подвесных лодочных моторов для мотолодок рекомендуется определять по совмещенному графику (рис. 106).

На оси абсцисс откладываются значения мощности в л.с. и наибольшей длины судна в метрах, а по оси ординат значения коэффициента К. Порядок работы с графиком понятен из рисунка: откладывая по оси абсцисс значение длины судна (L) и восстанавливая перпендикуляр до линии, определяющий ширину транца, определяем коэффициент <К>, затем, обратным ходом, продолжая линию до прямой , характеризующий лодку и опуская от точки пересечения перпендикуляр на ось абсцисс, определяем допустимую мощность ПЛМ. Максимально допустимую мощность ПЛМ и стационарных двигателей, устанавливаемых на водоизмещающих судах, определяют расчетно-экспериментальным путем. Для судов нетрадиционных глиссирующих обводов (тримаран, морские сани, морской нож, глубокое V и т.д.) график приложения 3 используют как справочный, а максимально допустимую мощность двигателя устанавливают на испытаниях. Как показывает опыт, ограничение мощности еще не гарантирует безопасности эксплуатации судна. Известны случаи, когда суда теряли остойчивость или получали повреждения корпуса и при соблюдении указанных норм. С другой стороны, применяя специальные обводы корпуса (були и т.д.) можно существенно повысить динамическую остойчивость судна и безопасность его эксплуатации с двигателем и большей мощности, чем расчетная. Поэтому окончательное решение о максимально допустимой мощности двигателя принимается только после всесторонних испытаний опытного образца судна. Рекомендуемую мощность или диапазон рекомендуемых мощностей подвесных моторов определяют в зависимости от конструкции и наибольшей эксплуатационной эффективности судов, от типоразмеров подвесных моторов, выпускаемых серийно, и после проверки на испытаниях указывают в технических условиях и в руководстве по эксплуатации. При определении допустимой мощности ПЛМ для катамаранов, сделанных на основе двух цилиндрических понтонов, вполне применимы нормы, существующие за рубежом.

Дата добавления: 2018-11-26; просмотров: 1585;