Программное обеспечение

Программа Elmash.exe предназначена для автоматизированного управления нагрузочной станцией испытания тяговых машин и обеспечивает выполнение следующих функций:

- автоматизированное проведение испытаний тяговых машин в соответствии с правилами ремонта;

- распечатка протокола испытаний;

- ведение базы данных результатов испытаний;

- выполнение отдельных проверок.

Все функциональные возможности программы доступны через меню расположенное в верхней части основного окна.

Запустить программу автоматических испытаний можно несколькими способами:

- Щелкнув по ярлыку «Программа испытаний» на рабочем столе WINDOWS

- Выбрать, через меню «Пуск» à «Программы» à «Испытания» à «Программа испытаний»

- Запустить файл Elmashin.exe из проводника WINDOWS

Для запуска программы в автоматическом режиме выполните команды меню «Испытательный комплекс»à «Выбрать испытания».

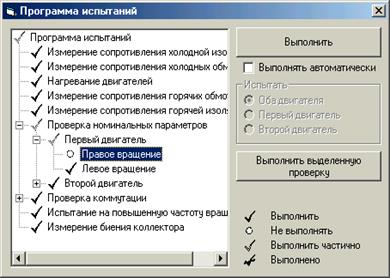

В появившемся окне (рисунок 12.9) в списке «Программа испытаний» отображены все проверки, проведение которых предусмотрено правилами испытаний. По умолчанию все они выделены.

Однотипные проверки (проверка номинальных параметров и проверка коммутации) объединены в группы, признаком группы проверок является квадратик, расположенный перед наименованием проверки. Для просмотра группы проверок необходимо щелкнуть левой кнопкой мышки по квадратику, или дважды щелкнуть по наименованию группы проверок.

По Вашему желанию, Вы можете не выполнять некоторые проверки, но в протоколе испытаний будет сделана соответствующая отметка. Для того чтобы не выполнять проверку необходимо навести указатель мыши на наименование проверки, и щелкнуть правой кнопкой мышки, при этом графическое изображение перед наименованием проверки изменится с черной галочки на кружок, и проверка выполняться не будет. Повторный щелчок правой кнопкой мышки восстановит исходное состояние.

Рисунок 12.9 – Окно выбора проводимых проверок

Если флажок «Выполнять автоматически» установлен Вы можете выбрать какие двигатели необходимо испытать: «Оба двигателя», «Первый двигатель», «Второй двигатель», при этом будут автоматически выбраны только необходимые проверки.

Для того чтобы выполнить выбранные проверки нажмите на кнопку «Выполнить», при этом если установлен флажок «Выполнять автоматически», каждая следующая проверка будет начинаться автоматически по завершению предидущей проверки, если этот флажок сброшен, то по окончании каждой проверки будет выводиться запрос: «Начать следующую проверку ?».

Рисунок 12.10 – Окно управления испытаниями

Нажатие на кнопку «Выполнить выделенную проверку», приведет к немедленному выполнению проверки которая выделена в данный момент, независимо от того помечена ли эта проверка как выполнимая или нет. Результат проверки будет занесен в протокол испытаний.

Ввод общих данных об испытаниях. Данный этап является подготовительным для проведения испытаний. На этом этапе оператор должен ввести следующие данные (рисунок 12.10):

- установить тип испытываемых машин, выбрав его из списка;

- ввести свою фамилию, или выбрать ее из списка операторов;

- измерить и ввести температуру окружающего воздуха.

После ввода вышеуказанных данных переключиться на вкладку «Первый двигатель» (рисунок 12.11) и ввести следующие данные:

- номер остова двигателя;

- номер якоря двигателя;

- выбрать из списка вид проводившегося ремонта;

- ввести или выбрать из списка фамилию слесаря проводившего ремонт.

Рисунок 12.11 – Протокол испытаний

Переключиться на вкладку «Второй двигатель» и ввести данные для второго двигателя.

Переключиться на вкладку «Общие данные» (рисунок 2) и нажать на кнопку «Готово/Прервать ожидание»

Измерение сопротивления изоляции обмоток. Данная проверка выполняется два раза в холодном и горячем состоянии. Проверка может выполняться с использованием внешних измерительных приборов или средствами испытательного комплекса.

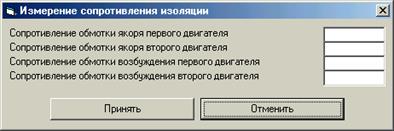

При использовании внешних измерительных приборов появляется окно рисунок 12.12, в которое заносятся измеренные значения сопротивлений.

При использовинии средств испытательной станции, следуйте указаниям появляющимся в информационном окне рисунок 12.10.

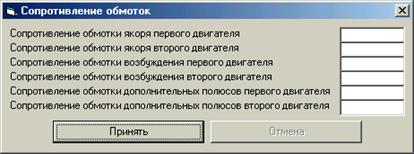

Измерение активного сопротивления обмоток. Данная проверка выполняется два раза в холодном и горячем состоянии. Проверка может выполняться с использованием внешних измерительных приборов или средствами испытательного комплекса.

Рисунок 12.12 – Измерение сопротивления изоляции внешними приборами

При использовании внешних измерительных приборов появляется окно рисунок 12.13, в которое заносятся измеренные значения сопротивлений.

При использовинии средств испытательной станции, следуйте указаниям появляющимся в информационном окне рисунок 12.10.

Рисунок 12.13 – Измерение активных сопротивлений изоляции внешними приборами

Динамические испытания. Программа производит следующие виды динамических испытаний:

- нагрев двигателей в течении 60 минут;

- проверка номинальных параметров в течении 2 минут при вращении в обе стороны;

- проверка коммутации в 3 режимах в течении 2 минут при вращении в обе стороны.

Во время проведения динамических испытаний появляется окно управления (рисунок 12.14), в котором отображаются текущие ток, напряжение и частота вращения двигателя. Два ползунка управляют напряжением линейного и вольтодобавочного преобразователей.

После появления окна управления необходимо вывести двигатели на заданный режим, параметры которого отображаются в информационном окне (рисунок 12.10). При этом напряжение на двигателе регулируется линейным преобразователем, а ток вольтодобавочным. Отклонение от заданных параметров в пределах ± 5% компенсируется автоматически.

Рисунок 12.14 – Окно управления динамическими режимами

После выдержки необходимых временных интервалов и проведения замеров машины останавливаются автоматически. Следующая проверка начинается только после полной остановки двигателей.

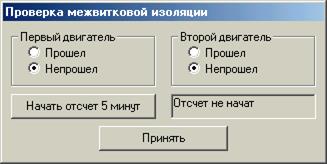

Испытания на электрическую прочность межвитковой изоляции проводятся при появлении соответствующего окна (рисунок 12.15) в ручном режиме. После вывода двигателей на режим, нажатием кнопки «Начать отсчет 5 минут» запускается таймер, при этом надпись на кнопке меняется на «Остановить отсчет». Таймер отсчитывает время испытаний и подает сигнал на отключение по его окончанию. После испытания первого двигателя аналогично производятся испытания второго двигателя. Результат испытаний (прошел/не прошел) выбирается испытателем, соответствующим переключателем по окончании испытаний обоих двигателей, для запоминания результата необходимо нажать кнопку «Принять».

Рисунок 12.15. Окно проверки межвитковой изоляции

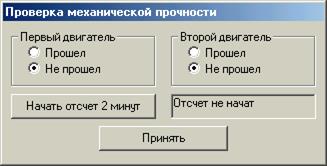

Испытания на механическую прочность проводятся при появлении соответствующего окна (рисунок 12.16) в ручном режиме. Испытания производятся одновременно для обоих двигателей. После вывода двигателей на режим, нажатием кнопки «Начать отсчет 2 минут» запускается таймер, при этом надпись на кнопке меняется на «Остановить отсчет». Таймер отсчитывает время испытаний и подает сигнал на отключение по его окончанию. Результат испытаний (прошел / не прошел) выбирается испытателем, соответствующим переключателем по окончании испытаний, для запоминания результата необходимо нажать кнопку «Принять».

Работа с базой данных и протоколами испытаний.

Данные о результатах испытаний сохраняются в базе данных. Сохранение происходит при закрытии окна управления испытаниями или при выходе из программы. В зависимости от настроек будет выведен запрос о сохранении или результаты будут сохранены без запроса.

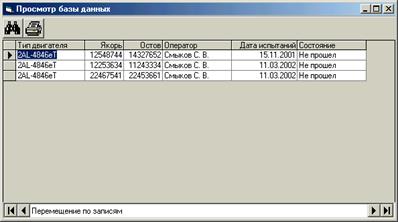

Для просмотра записей базы необходимо выбрать пункты меню «База данных» à «Открыть базу», при этом появится окно (рисунок 12.17) и в меню «База данных» появятся пункты «Найти записи» и «Создать отчет».

Рисунок 12.16 – Окно проверки межвитковой изоляции

Для распечатывания протокола испытаний необходимо с помощью мышки или клавиш управления курсором выбрать нужный двигатель, при этом слева от выбранного двигателя появится черный треугольник, и нажать на кнопку с изображением принтера или выбрать команду меню «База данных» à «Создать отчет».

Настройка автоматизированной системы.

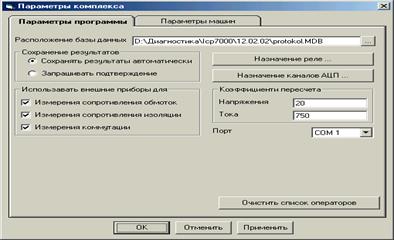

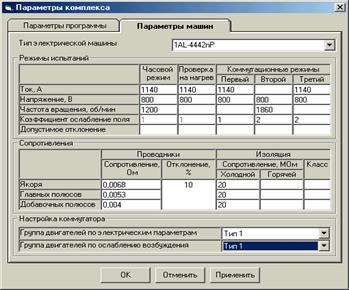

Окно настройки комплекса становится доступным при выборе команды меню «Испытательный комплекс» à «Параметры комплекса». Параметры испытательного комплекса разделены на две части: параметры программы (рисунок 12.18) и параметры электрических машин (рисунок 12.19).

Параметры программы

На данной вкладке выбираются следующие параметры:

- расположение базы данных;

Рисунок 12.17 – Окно просмотра базы данных

Рисунок 12.18 – Окно настройки параметров программы

- автоматическое (без выдачи запроса по окончании испытаний) или

ручное сохранение результатов;

- использование внешних приборов или средств испытательной станции для измерения сопротивления обмоток, изоляции и оценки коммутации;

- СОМ-порт к которому подключен комплекс;

- калибровочные коэффициенты для измерения напряжения и тока двигателей.

Здесь же расположены кнопки которые позволяют настроить управляющий коммутатор и измерительное устройство.

Рисунок 12.19 Окно настройки параметров машин

Параметры машин

Данная вкладка позволяет изменять параметры испытательных режимов при автоматических испытаниях, для каждого типа двигателя.

Выпадающий список «Тип электрической машины» позволяет выбрать тип двигателя, для которого будет производиться просмотр параметров или редактирование.

Группа параметров «Режимы испытаний» позволяет изменять параметры динамических испытаний (нагрев, проверка номинальных параметров и коммутационные режимы).

В строке «Коэффициент ослабления поля» значение 1 показывает, что испытание производится при полном поле, значение 2 - при ослабленном.

Группа параметров «Сопротивления» позволяет изменять активные сопротивления проводников и изоляции обмоток.

Группа параметров «Настройка коммутатора» показывает, какие специфические переключения должны производится в силовой схеме для данного типа двигателя.

Выполнение испытаний в ручном режиме.

Для запуска программы в ручном режиме выполните команды меню «Испытательный комплекс»à «Ручной режим». При этом появится окно управления в ручном режиме (рисунок 12.20).

Данное окно дублирует пульт управления испытательной станцией и используется для настройки и проверки правильности функционирования испытательной станции.

В данном режиме протоколы испытаний двигателей не создаются.

Рисунок 12.20 – Окно управления в ручном режиме

12.5 Контрольные вопросы

1. Виды испытаний ТЭД?

2. Дайте характеристику метода непосредственного нагружения?

3. Метод взаимной нагрузки: плюсы и минусы?

4. Виды испытательных станций их плюсы и минусы?

5. Какие потери компенсируют статические преобразователи ЛП и ВДП в процессе испытания ТЭД?

6. Из каких основных узлов состоит станция испытания ТЭД на статических преобразователях?

7. С какой целью ослабляют поле машины работающей в режиме генератора при испытании ТЭД?

8. Поясните принцип действия автоматизированной системы управления испытаниями ТЭД?

Практическая работа №13

БОРТОВЫЕ СИСТЕМЫ КОНТРОЛЯ И ДИАГНОСТИКИ

Цель работы: изучить конструкцию, назначение и принцип действия бортовой системы контроля температуры узлов подвижного состава.

Общие положения

БСКТ аппаратно-программный комплекс, предназначен для непрерывного контроля подшипниковых узлов в период эксплуатации локомотива и предупреждения машиниста о нагреве подшипниковых узлов выше критической отметки. БСКТ позволяет: производить контроль нагрева подшипниковых узлов и запись информации о состоянии контролируемых узлов во время движения локомотива; передавать информацию о перегреве узла в экстренном порядке, а также предоставлять информацию о нагреве узлов по запросу машиниста; передавать накопленную информацию дежурному по депо и в локальную сеть депо для дальнейшей обработки и использования.

Бортовая система контроля подшипниковых узлов предназначена для использования на локомотивах типа ВЛ10, ВЛ80, ЧС2, ЭР2. Для каждого из указанных типов локомотивов предусмотрена световая и звуковая сигнализации при срабатывании системы, а также регистрация критических ситуаций на съёмном накопителе системы.

Для всех типов локомотивов применяются термодатчики типа DS-1820, количество термодатчиков для локомотивов типа ВЛ10 и ВЛ80 составляет 50 штук на локомотив, для локомотивов типа ЧС2 и ЭР2-43 штуки на локомотив. Схема соединения термодатчиков параллельная, рабочий диапазон температур составляет от -40 до +120°С. Для удобства использования системы в кабине машиниста предусмотрена индикация контроля работоспособности БСКТ.

Мощность, потребляемая от сети при номинальном напряжении не более 50 Вт, время установления рабочего режима не более 2 минут.

Дата добавления: 2018-11-26; просмотров: 1082;