Современный этап развития корпусов для герметизации кристаллов

В 1980-х годах количество контактов СБИС превысило возможности DIP корпусов, что привело к созданию корпусов PGA (pin grid array) и LCC (leadless chip carrier). В конце 80-ых, с ростом популярности поверхностного монтажа, появляются корпуса SOIC (Small-Outline Integrated Circuit), имеющие на 30–50% меньшую площадь чем DIP и на 70% более тонкие и корпуса PLCC (Plastic leaded chip carrier). В 90-ых начинается широкое использование plastic quad flat pack (PQFP) и TSOP (thin small-outline package) для интегральных схем с большим количеством выводов. Для сложных микропроцессоров, особенно для устанавливаемых в сокеты, используются PGA-корпуса. В настоящее время, Intel и AMD перешли от корпусов PGA к LGA (land grid array, разъем с матрицей контактных площадок).

На современном этапе можно выделить 4 типа корпусов в которые осуществляется герметизация кристаллов:

-с вертикальными выводами, расположенными перпендикулярно плоскости корпуса интегральной микросхемы

DIP (Dual In-line Package, также DIL) – корпус с двумя рядами контактов тип корпуса микросхем, микросборок и некоторых других электронных компонентов. Имеет прямоугольную форму с двумя рядами выводов по длинным сторонам. Может быть выполнен из пластика (PDIP) или керамики (CDIP). Керамический корпус применяется из-за схожего с кристаллом коэффициента температурного расширения. При значительных и многочисленных перепадах температур в керамическом корпусе возникают заметно меньшие механические напряжения кристалла, что снижает риск его механического разрушения или отслоения контактных проводников. Также, многие элементы в кристалле способны менять свои электрические характеристики под воздействием напряжений и деформаций, что сказывается на характеристиках микросхемы в целом. Керамические корпуса микросхем применяются в технике, работающей в жёстких климатических условиях.

Рисунок 7 – DIP корпуса

Обычно в обозначении также указывается число выводов. Например, корпус микросхемы распространённой серии ТТЛ-логики 7400, имеющий 14 выводов, может обозначаться как DIP14.

В корпусе DIP могут выпускаться различные полупроводниковые или пассивные компоненты – микросхемы, сборки диодов, транзисторов, резисторов, малогабаритные переключатели. Компоненты могут непосредственно впаиваться в печатную плату, также могут использоваться недорогие разъёмы для снижения риска повреждения компонента при пайке. Бывают зажимные и цанговые. Последние имеют больший ресурс (на переподключение микросхемы), однако хуже фиксируют корпус.

Корпус DIP был изобретён компанией Fairchild Semiconductor в 1965 году. Его появление позволило увеличить плотность монтажа по сравнению с применявшимися ранее круглыми корпусами. Корпус хорошо подходит для автоматизированной сборки. Однако, размеры корпуса оставались относительно большими по сравнению с размерами полупроводникового кристалла. Корпуса DIP широко использовались в 1970-х и 1980-х годах. Впоследствии широкое распространение получили корпуса для поверхностного монтажа, в частности PLCC и SOIC, имевшие меньшие габариты. Выпуск некоторых компонентов в корпусах DIP продолжается в настоящее время, однако большинство компонентов, разработанных в 2000-х годах, не выпускаются в таких корпусах. Компоненты в DIP-корпусах удобнее применять при макетировании устройств без пайки на специальных платах-бредбордах.

Компоненты в корпусах DIP обычно имеют от 8 до 40 выводов, также существуют компоненты с меньшим или большим чётным количеством выводов.

Рисунок 8 – Нумерация выводов, вид сверху

Выводы нумеруются против часовой стрелки начиная с левого верхнего. Первый вывод определяется с помощью «ключа» – выемки на краю корпуса. Когда микросхема расположена маркировкой к наблюдателю и ключом вверх, первый вывод будет сверху и слева. Счёт идёт вниз по левой стороне корпуса и продолжается вверх по правой стороне.

В зависимости от материала корпуса выделяют два варианта исполнения:

• PDIP (Plastic DIP) – имеет пластиковый корпус;

• CDIP (Ceramic DIP) – имеет керамический корпус;

PGA– (Pin Grid Array) – корпус с матрицей выводов. Представляет собой квадратный или прямоугольный корпус с расположенными в нижней части штырьковыми контактами. В современных процессорах контакты расположены в шахматном порядке.

В зависимости от материала корпуса выделяют три варианта исполнения:

• PPGA (Plastic PGA) – имеет пластиковый корпус;

Рисунок 9 – Корпус PGA

• CPGA (Ceramic PGA) – имеет керамический корпус;

• OPGA (Organic PGA) – имеет корпус из органического материала;

Существуют следующие модификации корпуса PGA:

• FCPGA (Flip-Chip PGA) – в данном корпусе открытый кристалл процессора расположен на верхней части корпуса.

• FCPGA2 (Flip-Chip PGA 2) – отличается от FCPGA наличием теплораспределителя, закрывающего кристалл процессора.

• μFCPGA (Micro Flip-Chip PGA) – компактный вариант корпуса FCPGA.

• μPGA (Micro PGA) – компактный вариант корпуса FCPGA2.

Для обозначения корпусов с контактами, расположенными в шахматном порядке иногда используется аббревиатура SPGA (Staggered PGA).

Процессор в корпусе CPGA Процессор в корпусе FCPGA Процессор в корпусе FCPGA2

Рисунок 10 – Разновидности корпусов PGA

PLCC – (Plastic Leaded Chip Carrier) и СLCC представляют собой квадратный корпус с расположенными по краям контактами, предназначенный для установки в специальную панель (часто называемую «кроваткой»). В настоящее время широкое распространение получили микросхемы флэш-памяти в корпусе PLCC, используемые в качестве микросхемы BIOS на системных платах.

QFP– (Quad Flat Package) – семейство корпусов микросхем, имеющих планарные выводы, расположенные по всем четырём сторонам. Микросхемы в таких корпусах предназначены только для поверхностного монтажа; установка в разъём или монтаж в отверстия штатно не предусмотрен, хотя переходные коммутационные устройства существуют. Количество выводов QFP микросхем обычно не превышает 200, с шагом от 0,4 до 1,0 мм.

Корпус стал широко распространённым в Европе и США в девяностых годах двадцатого века. Однако, ещё в семидесятых годах QFP корпуса начали использоваться в японской бытовой электронике.

Корпус PLCC схож с QFP корпусом, но при этом имеет более длинные выводы, загнутые так, чтобы было возможно не только припаять микросхему, но и установить её в гнездовую панель, что часто используется для установки микросхем памяти.

Форма основания микросхемы – прямоугольная, а зачастую используется квадрат. Корпуса обычно различаются только числом выводов, шагом, размерами и используемыми материалами. BQFP отличается расширениями основания по углам микросхемы, предназначенными для защиты выводов от механических повреждений до запайки.

Рисунок 9 – 3D чертёж корпус QFP

Рисунок 11 – Процессор в корпусе TQFP-304

Без выводные корпуса (металлизация контактных площадок на боковых стенках корпуса)

LCC – (Ceramic Leadless Chip Carrier Packages (CLCCs) – представляет собой низкопрофильный квадратный керамический корпус с расположенными на его нижней части контактами, предназначенный для поверхностного монтажа.

А Б

А – 3D чертёж корпуса PLCC, Б – Процессор в корпусе PLCC-68

Рисунок 12 – Корпус PLCC

4.4. С шариковыми выводами на нижней плоскости корпуса

BGA– (Ball Grid Array) – представляет собой корпус PGA, в котором штырьковые контакты заменены на шарики припоя. Предназначен для поверхностного монтажа. Чаще всего используется в мобильных процессорах, чипсетах и современных графических процессорах.

Рисунок 13 – 3D чертёж корпуса BGA

Существуют следующие варианты корпуса BGA:

• FCBGA (Flip-Chip BGA) – в данном корпусе открытый кристалл процессора расположен на верхней части корпуса, изготовленного из органического материала.

Рисунок 14 – 3D чертёж корпуса FBGA

• μBGA (Micro BGA) и μFCBGA (Micro Flip-Chip BGA) – компактные варианты корпуса.

• HSBGA

Flip-chip – открытый кристалл процессора расположен на верхней части корпуса.

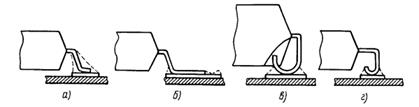

Рисунок 17 – Способы монтажа микросхем на печатную плату

а – в сквозное отверстие, б, г – внахлёст, в, г – встык, д – на столбики

С увеличением числа выводов и сокращением расстояния между ними операция сборки микроэлектронных устройств становится трудновыполнимой. В настоящее время широкое применение находит монтаж корпусов микросхем на поверхность печатных плат без их сверления (рис. 16).

а – типа крыла чайки, б – типа крыла альбатроса, в, г – соответсвенно скрытый и открытый j-образный.

Рисунок 18 – Формы выводов корпусов микросхем

Для этих целей наиболее пригодны конфигурации выводов, изображенные на рис. 17, выводы в форме крыла чайки и крыла альбатроса легко устанавливаются и совмещаются с разводкой на поверхности печатной платы. За счёт хорошего доступа к выводам в этом случае легко может быть осуществлен тестовый контроль качества сборки. Корпуса со скрытыми J-образными выводами занимают на поверхности платы меньше места, более пригодны для автоматического размещения и припайки к посадочному месту, но тестовый контроль качества сборки в этом случае затруднён.

Тема 1.14Конструкции узлов на печатной плате-2

Основные виды современных печатных плат.

Особенности конструкции печатных плат.

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

Устройство

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Виды печатных плат

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

двухсторонние (ДПП): два слоя фольги.

многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат[1]

По мере роста сложности проектируемых устройств и плотности монтажа, увеличивается количество слоёв на платах[1].

По свойствам материала основы:

Жёсткие

Теплопроводные

Гибкие

Печатные платы могут иметь свои особенности, в связи с их назначением и требованиями к особым условиям эксплуатации(например, расширенный диапазон температур) или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью(например, ФАФ-4Д)[2], и керамика.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Конструирование

Конструирование плат происходит в специализированных программах автоматизированного проектирования. Наиболее известны P-CAD, OrCAD, TopoR, Altium Designer, Specctra, Proteus, gEDA, KiCad и др.[3] Сам процесс конструирования часто именуют сленговым словом разводка, подразумевая процесс прокладки проводников.

Нормативы

В России существуют нормативы на конструкторскую документацию печатных плат в рамках Единой системы конструкторской документации:

ГОСТ 2.123-93 Единая система конструкторской документации. Комплектность конструкторской документации на печатные платы при автоматизированном проектировании.

ГОСТ 2.417-91 Единая система конструкторской документации. Платы печатные. Правила выполнения чертежей.

Другие стандарты на печатные платы:

ГОСТ Р 53386-2009 Платы печатные. Термины и определения.

ГОСТ Р 53429-2009 Платы печатные. Основные параметры конструкции. Этот ГОСТ задает классы точности печатных плат и соответствующие геометрические параметры. Также нормируются основные электрические параметры проводников и диэлектриков. Все еще часто упоминается предшественник этого стандарта — ГОСТ 23751-86.

ГОСТ 23752-79 Платы печатные. Общие технические условия. Стандарт регламентирует такие параметры как коробление печатных плат, условия и параметры нормоконтроля, электрические параметры материалов.

Типовой процесс

Рассмотрим типичный процесс разработки платы из готовой принципиальной электрической схемы: [4]

Подготовка к конструированию:

Импорт принципиальной электрической схемы в базу данных САПР конструирования печатной платы. Как правило, подготовка схемы выполняется в отдельной схемотехнической САПР. Некоторые пакеты САПР содержат компоненты как схемотехники, так и конструирования. Другие САПР ПП не имеют схемотехнической САПР в своем составе, только импортируя схемотехнику популярных форматов.

Ввод в САПР компонентов (чертежей каждого компонента, расположения и назначения выводов и др). Обычно при этом используются готовые библиотеки компонентов, поставляемые разработчиками САПР.

Уточнение у будущего изготовителя печатной платы его технологических возможностей (имеющиеся материалы, количество слоев, класс точности, допустимые диаметры отверстий, возможность покрытий и т. п.). Выбор материала платы, количества слоев металлизации, толщины материала и толщины фольги (наиболее часто используется стеклотекстолит толщиной 1,5 мм с фольгой толщиной 18 или 35 мкм).

Конструирование платы:

Определение конструктива печатной платы (габаритов, точек крепления, допустимых высот компонентов). Вычерчивание габаритов (краёв) платы, вырезов и отверстий, областей запрета размещения компонентов. Расположение конструктивно-привязанных деталей: разъёмов, индикаторов, кнопок и др. Определение правил расположения критичных проводников: выделение областей прокладки сильноточных проводников и шин питания; компоновка высокочастотных и дифференциальных линий, определение методов прокладки и экранировки чувствительных к помехам цепей и цепей-источников помех.[5]

Выполнение автоматического или ручного размещения компонентов. Обычно стремятся разместить компоненты на одной стороне платы, поскольку двусторонний монтаж деталей заметно дороже в производстве.

Запуск трассировщика. При неудовлетворительном результате — перерасположение компонентов. Эти два шага зачастую выполняются десятки или сотни раз подряд. В некоторых случаях трассировка печатных плат (отрисовка дорожек) производится вручную полностью или частично.

Проверка платы на ошибки (DRC, Design Rules Check): проверка на зазоры, замыкания, наложения компонентов и др.

Создание выходной документации:

Экспорт файла в формат, принимаемый изготовителем печатных плат, например Gerber.

Подготовка сопроводительной записки, в которой, как правило, указывают тип фольгированного материала, диаметры сверления всех типов отверстий, вид переходных отверстий (закрытые лаком или открытые, луженые), области гальванических покрытий и их тип, цвет паяльной маски, необходимость маркировки, способ разделения плат (фрезеровка или скрайбирование) и т. п..

Дата добавления: 2020-02-05; просмотров: 703;