Электровозный транспорт

Транспортировку горной массы по откаточным выработкам от блоковых рудоспусков до опрокидывателей производят контактными или аккумуляторными электровозами в шахтных вагонах.

Вагон (от французского wagon, от английского waggon - повозка) железнодорожный - устройство, предназначенное для перевозки грузов.

Вагонетка - вагон малой вместимости (0,5-6 м3) для перевозки грузов по узкоколейным железнодорожным путям (600, 750, 900 мм). Ширина колесной пары - расстояние между наружными кантами реборд колеса (мм). Жесткая база - расстояние между центрами осей колесных пар вагонеток.

По назначению рудничные вагонетки разделяют на грузовые, пассажирские и специальные.

Грузовые вагонетки предназначены для транспортирования насыпных грузов.

По вместимости их классифицируют: малой (до 1,1 м3), средней (от 1,1 до 2,2 м3) и большой вместимости (более 2,2 м3), а по способу разгрузки - саморазгружающиеся и разгружаемые с помощью вагоноопрокидывателей. Кроме того, они бывают: с глухим (типа ВГ) опрокидным (типа ВО) кузовом; с откидным бортом (типа ВБ); с кузовом, снабженным откидным днищем (типа ВД); с жестко закрепленным кузовом и донным конвейером (типа ВК).

Пассажирские вагонетки предназначены для доставки людей по горизонтальным и наклонным выработкам.

Специальные - служат для доставки материалов и оборудования, крепи, взрывчатых материалов и др.

На горнорудных предприятиях наибольшее распространение получили вагонетки типа ВГ с глухим кузовом.

Разгрузка вагонеток типа ВГ осуществляется в круговых опрокидывателях при нерасцепленных вращающихся сцепках.

Вагонетки типа ВБ и ВО используются на промежуточных горизонтах действующих рудников и при строительстве новых. При их разгрузке не требуется наличие специальных опрокидывателей.

Выпускаются две разновидности вагонеток типа ВБ: с разгрузкой при наезде разгрузочного ролика на разгрузочную кривую; с разгрузкой при помощи штокового опрокидывателя.

В вагонетках типа ВО кузов опирается на раму секторами, на которых закреплены шипы. При разгрузке происходит перекатывание секторов по полкам с фиксацией шипов в отверстиях.

Вагонетки типа ВД с откидными днищами выпускаются двух видов: с шарнирно закрепленным на кузове днищем с защелками, применяющихся, в основном, на угольных шахтах; с шарнирно закрепленным на кузове днищем, на котором расположены колесные пары.

При разгрузке вагонеток второго типа днище вагона открывается вместе с колесными парами, а кузов в этот момент опирается на батареи стационарных роликов.

Выпускаются вагонетки для перевозки: людей (ВПГ); воды (ВДВ); оборудования (ПОЗ); инструмента и огнетушителей (ВДИ); леса (ВЛ) и взрывчатых веществ (ВВ).

Проходческие вагоны (типа ВПК) предназначены для уборки и транспортирования горной массы при проходке горизонтальных выработок в комплексе с погрузочными машинами. Вагон такого типа состоит из ходовых тележек, кузова, скребкового конвейера, гидросистемы и пневмосистемы.

«Казцинкмаш» в городе Риддер освоил выпуск шахтных вагонеток, технические характеристики которых приведены в таблице 4.

Западно-Уральским машиностроительным концерном (г. Пермь) выпускается широкий типоряд шахтных вагонеток.

Вагонетки с разгрузкой через донные люки ВДЛ (рисунок 41) предназначены для транспортирования угля и горной массы насыпной плотностью до 2,5 т/м3 по горизонтальным горным выработкам и на промышленных площадках шахт и рудников по рельсовому пути с радиусом закругления не менее 20 м.

Максимальный размер загружаемых кусков должен быть не более 350 мм (0,5 ширины разгрузочного окна), масса - не более 60 кг.

Вагонетка состоит из корпуса, затвора, днища, колесных пар, автосцепок и амортизаторов.

Рисунок 41 - Вагонетка ВДЛ 2,5

Таблица 4 - Технические характеристики шахтных вагонеток производства «Казцинкмаш»

| Наименование | Ёмкость кузова, м3 | Грузоподъёмность, т | Назначение |

| ВВГТ-64 | н/у | н/у | Доставка взрывчатых веществ |

| ВВОЗЛТ658 | н/у | н/у | Доставка взрывчатых веществ |

| ВГ-2,2 | 2,2 | 5,5 | Доставка горной массы |

| ВП-12 | н/у | н/у | Перевозка людей (12 человек) |

| УВБ-2,5 | 2,5 | 6,25 | Доставка горной массы (с откидным бортом) |

| ВГ-4,5 | 4,5 | 13,5 | Доставка горной массы |

| ВБ-4 | 10,0 | Доставка горной массы (с откидным бортом) | |

| ВО-0,8 | 0,81 | 2,0 | Доставка горной массы (с откидным бортом) |

Корпус вагонетки сварной конструкции, состоит из рамы, колесных балок, боковин, лобовин и пояса бокового. К раме приварены кронштейны для подвески днищ и установки затворов и колесные балки, к которым через резинометаллические амортизаторы присоединены колесные пары. В средней части рамы на кронштейны установлены два водила для закрывания и открывания днищ при помощи запорного механизма. Днища открываются вдоль продольной оси вагонетки. Нижняя кромка днищ в открытом состоянии находится выше головок рельсов.

Разгрузка горной массы из вагонеток в бункер осуществляется при помощи электрофицированного разгрузочного устройства с дистанционным управлением. Когда электровоз протягивает состав над бункером, ролики затвора накатываются на лыжи механизма открывающего устройства, рычаги затворов освобождают кронштейны днищ, которые под действием массы груза в вагонетке открываются, и горная масса высыпается в бункер. При дальнейшем движении вагонетки ролики затворов упираются в лыжу закрывающего устройства, расположенную наклонно над роликами, и через рычаги затвора закрывают створки днищ, фиксируя их от открывания. Конструкция затворов днищ позволяет подавать состав к разгрузочной яме с любой стороны.

Техническая характеристика вагонетки ВДЛ 2,5 приведена в таблице 5.

Таблица 5 - Техническая характеристика вагонетки ВДЛ 2,5

| Технические характеристики | ВДЛ 2,5 | ВДЛ 3,3А |

| Вместимость кузова, м3, не менее | 2,5 | 3,3 |

| Грузоподъемность, т, не более | 4,5 | 8,25 |

| Колея, мм | ||

| Диаметр колеса по ободу катания, мм | ||

| Жесткая база, мм | ||

| Тип сцепки | Автоматическая, невращающаяся двухстороннего действия | |

| Высота оси сцепки от головки рельса, мм | ||

| Габаритные размеры, мм, не более длина Ширина ширина при открытых днищах высота от головки рельса | ||

| Масса, кг, не более |

Вагонетки с откидным бортом (рисунок 42) предназначены для транспортирования горной массы насыпной плотностью до 3 т/м3 по горизонтальным горным выработкам и на промышленных площадках шахт и рудников по рельсовому пути с радиусом закругления не менее 15 м и колеей 750 или 900 мм.

Рисунок 42 - Вагонетка с откидным бортом

Максимальный размер загружаемых кусков должен быть не более 500 мм. Масса куска не должна превышать 750 кг.

Вагонетки состоят из рамы, кузова с откидным бортом, механизма открывания борта, колесных пар и автоматических сцепок.

По требованию заказчика вместо автосцепок вагонетки могут быть оборудованы буферными устройствами со звеньевой сцепкой. Для разгрузки вагонетки к днищу кузова приварены кронштейны под штоковые опрокидыватели.

Откидная стенка кузова верхней частью крепится к рычажной системе вагонетки, а нижней удерживается замыкающими роликами, установленными на кузове.

Рама опирается на оси колесных пар через резиновые амортизаторы.

Механизм открывания борта состоит из рычажной системы, образованной стойками и рычагами. При опрокидывании кузова рычажная система поднимает откидной борт, а при опускании - возвращает в исходное положение.

Разгрузка производится поворотом кузова относительно рамы на 450 штоковыми толкателями. При этом откидной борт открывается.

Вагонетка ВБ 5,0А отличается от вагонетки 5,0 тем, что днище ее кузова расширено в сторону откидного борта, за счет чего исключается просыпь транспортируемой массы на рельсовый путь при разгрузке.

Техническая характеристика вагонеток с откидным бортом приведена в таблице 6.

Таблица 6 - Техническая характеристика вагонеток с откидным бортом

| Технические характеристики | ВБ 4.0А | ВБ 5,0 | ВБ 5.0А |

| Вместимость кузова, м3, не менее | |||

| Грузоподъемность, т, не более | |||

| Колея, мм | 750;900 | 750;900 | |

| Диаметр колеса по ободу катания, мм | |||

| Жесткая база, мм | |||

| Высота оси сцепки от уровня головки рельса, мм | |||

| Габаритные размеры, мм, не более длина по буферам длина по автосцепкам ширина высота от уровня головки рельса | 1640 1650 | ||

| Масса, кг, не более |

Вагонетки шахтные грузовые с глухим неопрокидным кузовом типа ВГ могут применяться для транспортирования полезных ископаемых с насыпной плотностью не более 2 т/м3 по горизонтальным подземным выработкам и на промплощадках всех предприятий горнодобывающей промышленности. Радиус закругления рельсовых путей должен быть не менее 12 м. Разгрузка вагонеток осуществляется круговыми опрокидывателями без расцепления состава.

Вагонетки типа ВГ (рисунок 43) состоят из приваренного к раме кузова с полукруглым днищем, рамы из продольных балок с кронштейнами, связанных по концам буферами с закрепленными в них крюковыми вращающимися сцепками и колесных пар с независимым вращением колес, установленных в кронштейнах рамы.

Рисунок 43 - Вагонетка ВГ 1, 3Т

У всех типоразмеров вагонеток увеличен срок эксплуатации колесных пар за счет того, что расточка отверстий под роликоподшипники выполняется с одной установки (отклонения от соосности не превышают 0,02 мм), что исключает биение колес, а глубина прокаливания обода колес достигает 8 мм.

Срок службы всех типоразмеров вагонеток - 6,5 лет.

Техническая характеристика вагонеток с глухим кузовом приведена в таблице 7.

Таблица 7 - Техническая характеристика вагонеток с глухим кузовом

| Технические характеристики | ВГ 1,3Т | ВГ 1,6 | ВГ 2,5 | ВГ 3,3 |

| Вместимость кузова, м3 | 1,3 | 1,6 | 2,5 | 3,3 |

| Грузоподъемность, т, не более | 2,6 | 3,2 | 4,5 | |

| Колея, мм | 550; 600; 750 | |||

| Жесткая база, мм | 550; 600 | |||

| Габаритные размеры, мм: длина по буферам ширина высота от уровня головки рельса | 3450 1320 1300 | |||

| Диаметр колеса по ободу катания, мм | ||||

| Высота оси сцепки от уровня головки рельса, мм | ||||

| Тяговое усилие сцепки, кН (тс), не менее | 60 (6,0) | 60 (6,0) | 60 (6,0) | 60 (6,0) |

| Масса, кг, не более |

Вагонетки ВГ 5,5 (2,2) и ВГ 4,5А (рисунок 44) состоят из кузова, рамы, колесных пар и буферных устройств со звеньевой сцепкой. По требованию заказчика вагонетки могут оборудоваться автосцепками.

Рисунок 44 - Вагонетка ВГ 4,5А

Прямоугольный кузов вагонеток сварен из низколегированной листовой стали и обвязочных угольников. Рама вагонеток служит для крепления на ней кузова, резиновых амортизаторов, колесных пар и буферно-сцепных устройств.

Подземные локомотивы - это тяговая машина для передвижения поездов по рельсам.

Применяемые в подземных условиях локомотивы классифицируют по основным признакам:

- по назначению: магистральные - для транспортирования грузов по основным откаточнымI выработкам; вспомогательные - для выполнения маневровых работ;

- по роду потребляемой энергии: контактные и аккумуляторные электровозы постоянноготока; электровозы постоянного тока; электровозы повышенной частоты переменного тока с бесконтактным съемом энергии с питающей линии (высокочастотные); дизелевозы, работающие от двигателя внутреннего сгорания; гировозы;

- по массе: легкие (3-5т), средние (7-10 т), тяжелые (14 и более т);

- по исполнению с точки зрения взрывозащиты: на рудничное нормальное (РН), рудничное повышенной надежности (РП) и рудничное взрывобезопасное (РВ).

На шахтах горнорудной промышленности, не опасных по газу и пыли, наибольшее распространение получили контактные электровозы, при небольшой производительности рудных шахт до 100 тыс.т в год и при разработке жильных месторождений в технически обоснованных случаях допускается применение аккумуляторных электровозов. Технические характеристики контактных электровозов, выпускаемых странами СНГ, приведены в таблице 8, а аккумуляторных - в таблице 9.

В обозначениях типов применяемых контактных электровозов (4КР, 7KPMI, К10, К14М - цифры показывают массу локомотива в тоннах, а буквы КР, К, MI – соответственно контактные, рудничные, контактные, модернизированные, порядковый номер модернизации.

Цифры аккумуляторных электровозов (АК-2У, 4,5АРП, АРП7, АМ8Д, АРП-10, АРП-14, АПР-28) означают массу, а буквы АК, АРП, AM - соответственно, аккумуляторный, аккумуляторный рудничный повышенной надежности, аккумуляторный модернизированный.

Таблица 8 - Техническая характеристика шахтных контактных электровозов

| Параметры | Тип электровоза | |||

| 4КР | 7КРМ1 | К10 | К14М | |

| Сцепная масса, т | ||||

| Тяговое усилие, кН часового режима длительного режима | 8,8 3,8 | 16,8 4,4 | 18,5 9,5 | |

| Электродвигатель: тип число мощность, кВт напряжение, В ток, А: часового режима длительного режима | ДТН-12 2 12x2 58,5 | ДТН-33 2 33x2 | ДТН-33 2 33x2 | ДТН-45 2 45x2 |

| Скорость, км/ч: часового режима длительного режима | 5,0 8,0 | 12,2 | 11,7 18,7 | 11,2 13,6 |

| Основные размеры, мм: длина по буферам ширина для колеи: высота | 1000 1150 1300 | 1050 1350 1350 1500 | 1050 1350 1350 1650 | - 1350 1350 1650 |

| Жесткая база, мм |

Тяговая сеть - совокупность устройств, содержащая контактную сеть, рельсовую сеть, питающие и отсасывающие линии (фидеры), оборудование для защиты и коммутации, вспомогательная арматура и др.

Контактная сеть - часть тяговой сети, представляющая собой комплекс устройств для передачи электрического тока от тяговой подстанции к электроподвижному составу посредством скользящего контакта.

Рельсовая сеть - часть тяговой сети, представляющая собой совокупность электротяговых (т.е. используемых для протекания тяговых токов) нитей ходовых рельсов.

Питание контактных электровозов осуществляется по III категории бесперебойности электроснабжения (резервное питание не требуется).

Для каждого горизонта (участка) шахты должна разрабатываться схема контактной сети, нанесенная на план горных выработок.

В настоящее время используются две системы электроснабжения тяговых сетей: централизованная, при которой тяговая сеть питается от одной центральной тяговой подстанции, установленной в околоствольном дворе; децентрализованная, при которой протяженная тяговая сеть разбита на участки.

Таблица 9 - Техническая характеристика аккумуляторных электровозов

| Параметры | Тип электровоза | ||||||

| АК-2У | 4,5АРП | АР1ГУ | АМ8Д | АРП-10 | АРП-14 | API1-28 | |

| Сцепная масса, т | 2,2 | 4,5 | |||||

| Тяговое усилие, кН часового режима длительного режима | 3,3 - | - | 9,3 1,8 | 12,2 2,55 | 12,5 2,6 | 4,5 | 35,6 - |

| Электродвигатель: тип число мощность, кВт напряжение, В ток, А: часового режима длительного режима | МТ2 3,8 - | ЭДР7П 2x6 - - | ДРТ10А 2x10 | ДРТ13 2x13 | ДРТ-13 2x13 | ДРТ-23,5 2x23,5 | ДРТ-23Л 4x2 |

| Скорость, км/ч: часового режима длительного режима | 3,8 | 4,35 | 8.5 11,7 | 7,0 13,8 | 7,2 13,8 | 9,0 | 9,0 |

| Основные размеры, мм: длина по буферам ширина колеи, мм: 750;900 высота | - | - | - | ||||

| Жесткая база, мм |

Согласно правил безопасности контактный провод в горных выработках крепят в специальных эластичныхподвесках, обеспечивающих лучшие условия токосъема.

Жесткую подвеску применяют только в местах, где требуется постоянная высота подвески провода (вентиляционные и противопожарные двери, на пересечениях с трубами и т.д.).

Расстояние между точками подвески провода должно быть не более 5 м на прямолинейных участках и 3 м - на криволинейных. Относительно оси рельсового пути контактный провод следует подвешивать зигзагообразно, чтобы рабочая часть дуги токоприемника электровоза была по возможности длиннее и равномерно изнашивалась.

Высота подвески контактного провода от головки рельсов в выработках, по которым передвигаются люди, и в околоствольных дворах должна быть не менее 2,2 м; в выработках с механизированной перевозкой людей допускается высота подвески 1,8 м. Подвеска контактного провода должна производиться при помощи стальной оцинкованной проволоки диаметром 5 мм. Оттяжки контактного провода с обоих сторон изолируются от держателя (подвеса), при этом расстояние от держателя до каждого изолятора должно быть не более 0,3 м, а расстояние от контактного провода до кровли выработки (крепи) должно быть не более 0,2 м.

Питание электроэнергией шахтных контактных тяговых сетей осуществляется от автоматизированных тяговых подстанций, преобразующих переменный ток в постоянный.

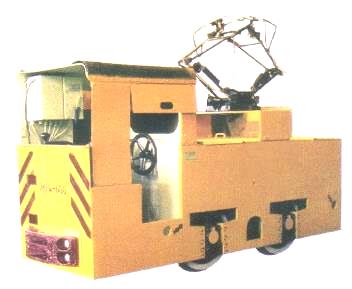

Электровоз контактный ЗКРА-600 производства ОАО «Кыштымское машиностроительное объединение» (рисунок 45) предназначен для транспортирования составов по подземным выработкам шахт и рудников с радиусом закругления рельсовых путей не менее 7 м.

Рисунок 45 - Электровоз контактный ЗКРА-600

Электровоз контактный ЗКРА-600 состоит из следующих составных частей: привод, рама, кабина, система тормозная, система песочная, электрооборудование постоянного тока.

Электровоз выполнен с одной кабиной. В кабине установлен контроллер, штурвал ручного привода тормозной системы, шкафы управления автоматического выключателя и контактора, сидение машиниста, ручка управления песочной системой, переключатель освещения. В раме электровоза расположены приводы хода, пусковые сопротивления, тормозная и песочная системы. Пуск электровоза, регулирование скорости движения осуществляется с помощью контроллера и пусковых сопротивлений. Питание цепей освещения осуществляется через защитные элементы непосредственно от силовой цепи.

Рельсовый путь состоит из нижнего (почва выработки, водоотводная канавка) и верхнего строения (балластный слой и шпально-рельсовая решетка).

Нижним строением пути в подземных условиях служит почва выработки, которой придают уклон в продольном и поперечном направлениях. Уклон в продольном направлении необходим не только для стока воды, но и для уменьшения сопротивления движению при перемещении груженых составов. Уклон почвы выработки в поперечном направлении (в сторону водоотводной канавки) служит для стока воды; его принимают равным 0,01-0,02. Для интенсивного стока воды сбоку выработки устраивают водоотводную канавку, пропускная способность которой зависит от ее уклона, шероховатости стенок и площади живого сечения.

Рельсовые пути в шахте разделяют на постоянные и временные, подлежащие демонтажу или замене постоянными. Временные пути, к числу которых относятся переносные, укладывают без балластного слоя.

В качестве материала для балласта применяют щебень твердых пород крупностью 20-60 мм и гравий крупностью 20-40 мм. Толщина балласта под шпалами должна быть не менее 100 мм. При этом шпала должна опускаться на глубину не более 2/3 своей высоты, а просвет между подошвой рельса и балластом должен быть не менее 30 мм.

Шпально-рельсовая решетка состоит из рельсов, шпал и элементов крепления рельсов к шпалам, подкладок и костылей.

Рельсы - направляющие для вагонеток и локомотивов, воспринимают нагрузку подвижного состава. В зависимости от назначения применяют различные типы рельсов. При откатке в вагонетках с кузовом вместимостью до 2 м3 укладываются рельсы Р24, при большей вместимости - Р33, Р43 и Р50. Для вспомогательных или временных путей допускается применение рельсов Р18 (Р-рельс, 18 - масса 1 п.м рельса).

Для сохранения ширины колеи на закруглениях рекомендуется через каждые 2-3 м соединять обе нити пути поперечными стяжками, изготовленными из полосовой или круглой стали.

Для укладки рельсового пути в любой выработке должна быть составлена техническая документация с указанием размещения рельсового пути в пространстве, потребного количества материалов и необходимого инвентаря. Маркшейдерская служба определяет ось рельсового пути и производит нивелировку почвы по пикетам.

На закруглениях рельсовый путь укладывают по радиусу, регламентированному правилами безопасности, для колеи 600 мм не менее 12 м, а для колеи 750 и 900 мм - не менее 20 м.

Машина для зачистки выработок с электрогидроприводом МЗВ (рисунок 46), выпускаемая Западноуральским машиностроительным концерном, предназначена для зачистки меж- и околорельсовых пространств подземных горизонтальных выработок, оборудованных контактной сетью, от рудной мелочи и закладочного материала, с целью поддержания рельсовых путей в рабочем состоянии в макроклиматических районах с умеренным и холодным климатом.

Рисунок 46 - Машина для зачистки выработок с электрогидроприводом МЗВ

МЗВ состоит из сборной рамы, установленной на двух колесных парах с пружинными подвесками и гидроамортизаторами, на которой смонтированы привод хода, рабочий орган, ленточный конвейер, кабина управления, электрооборудование (в исполнении РН), гидрооборудование и тормозная система машины.

Электрооборудование МЗВ запитывается от шахтной контактной сети через пантограф.

МЗВ перемещается своим ходом или транспортируется любым локомотивом.

Работает машина следующим образом: при движении вперед ковш рабочего органа опускается на 120 мм ниже уровня головки рельса и происходит зачерпывание просыпной массы, затем ковш опрокидывается в приемный бункер ленточного конвейера, который перегружает собранную массу в прицепленную к машине вагонетку. Далее цикл повторяется.

Техническая характеристика машины для зачистки выработок приведена в таблице 10.

Машина для зачистки канавок МЗК является универсальной машиной, предназначенной для выполнения широкого спектра зачистных работ в подземных горизонтальных выработок, оборудованных контактной сетью, например:

- для очистки водоотливных канавок от шлама (осадок измельченных горных пород), упавших кусков руды и породы;

- для очистки зумпфов;

- для зачистки меж- и околорельсовых пространств и т.д.

МЗК является, по сути, подземным экскаватором с широким фронтом зачистки (до 4 м вверх и до 2 м вниз от уровня головки рельса; до ± 4,5 по ширине выработки).

МЗК состоит из сборной рамы (рисунок 47), установленной на двух колесных парах с пружинными подвесками и гидроамортизаторами, на которой смонтированы поворотная кабина с рабочим органом, привод хода, электрооборудование (в исполнении РН), гидрооборудование и тормозная система машины.

Таблица 10 - Техническая характеристика машины для зачистки выработок МЗВ

| Техническая производительность по зачистке пути, м/ч, не менее | |

| Фронт зачистки по ширине выработки, м, не менее | |

| Установленная мощность привода, кВт, не менее | |

| Максимальная скорость движения машины, м/с (км/ч) | 3,6 (13,0) |

| Сила тяги, даН | |

| Ширина колеи, мм | 750; 900 |

| Габаритные размеры, мм, не более длина ширина высота | |

| Масса, кг, не более | 10 000 |

Рисунок 47 - Машина для зачистки канавок МЗК

Рабочий орган МЗК состоит из стрелы, рукояти, кронштейна перелома рукояти и рабочего инструмента: основного - ковша типа «обратная лопата» для очистки канавок или сменного, например, лопаты для зачистки рельсовых путей. Он может оснащаться и другим навесным оборудованием, применяемым при ремонте и эксплуатации рельсовых путей. Все элементы рабочего органа соединены между собой шарнирно и могут поворачиваться относительно друг друга с помощью гидроцилиндров, обеспечивая рабочему инструменту три степени свободы. За счет поворота кабины с рабочим органом в обе стороны ковш может очищать канавки с любой стороны рельсового пути, при этом машинисту обеспечивается хороший обзор рабочей зоны. Для удобства и безопасности работы кабина имеет выход на обе боковые стороны машины.

Гидрооборудование МЗК состоит из насосной станции с приводным электродвигателем постоянного тока, распределительной аппаратуры, находящейся в кабине машиниста, приводных гидромоторов и рабочих гидроцилиндров. Для унификации все гидроцилиндры имеют одинаковые типоразмеры.

Электрооборудование МЗК запитывается от шахтной контактной сети через пантограф и обеспечивает контроль скорости движения машины, защиту электродвигателя, управление освещением и сигнализацией.

Конструктивно МЗК максимально унифицирована с машиной для зачистки выработок МЗВ.

МЗК перемещается своим ходом или транспортируется любым локомотивом.

Работы по зачистке канавок могут выполняться в одну или две стадии. В первом случае жидкий шлам, зачерпнутый ковшом, выгружается непосредственно в вагонетку с глухим кузовом, прицепленную через дышло к переду машины, а во втором - он выгружается между рельсами для обезвоживания, а затем собирается лопатой (сменным органом), или машиной для зачистки выработок МЗВ с последующей погрузкой в вагонетку.

Техническая характеристика машины для зачистки выработок МЗВ приведена в таблице 11.

Таблица 11 - Техническая характеристика машины для зачистки выработок МЗВ

| Техническая производительность, м/ч | |

| Установленная мощность, кВт | |

| Максимальная скорость движения машины, м/с (км/ч) | 3,6 (13,0) |

| Сила тяги, даН | |

| Угол поворота платформы в горизонтальной плоскости, град | ±50 |

| Ширина колеи, мм | 750; 900 |

| Габаритные размеры, мм, не более: длина ширина высота (по кабине) | |

| Масса, кг | 12 000 |

Транспортировка горной массы на Малеевском руднике ЗГОК АО «Казцинк» производится по штольне Малеевская, 2,13,14 горизонтам. Участок внутришахтного транспорта осуществляет погрузку горной массы из рудоспусков в вагоны транспортировку горной массы электровозами, разгрузку вагонов.

Перечень и краткое описание основного оборудования процесса выдачи руды и породы приведены в таблице 12-15.

Таблица 12 - Основные технические характеристики электровозов К-14 и К-10

| Параметры | К-14 | К-10 |

| Габаритные размеры -длина -длина по раме -ширина -высота по кабине от головки рельса | ||

| Масса электровоза, т | ||

| Мощность электродвигателя, кВт | 45х2 | 33х3 |

| Сила тяги, кгс | ||

| Скорость, м/с | 3,1 | 3,1 |

| Диаметр колеса по кругу катания, мм | 720-680 | |

| Просвет между рамой и головкой рельса, мм | ||

| Ширина колеи, мм |

Таблица 13 - Основные технические данные и характеристики вагонов ВГ-2,2, ВГ-4,5

| Параметры | ВГ-4,5 | ВГ-2,2 |

| Вместимость кузова, м3 | 4,5 | 2,2 |

| Грузоподъемность, т, не более | 13,5 | 5,5 |

| Колея, мм | 750, 900 | |

| Диаметр колес по ободу катания, мм | ||

| Жесткая база вагонетки | ||

| Высота оси сцепки от уровня головок рельсов, мм | ||

| Габаритные размеры, мм -длина по автосцепкам -длина по буферам -ширина |

Таблица 14 - Основные технические данные и характеристики опрокидывателей ОКЭ 1-4

| Параметры | ОКЭ 1-4 |

| Габаритные размеры -длина, мм -ширина, мм -высота, мм | |

| Масса, т | 4,8573 |

| Длина ротора, мм | |

| Диаметр ротора, мм | |

| Модель разгружаемых вагонов | ВГ-4.5 |

| Число одновременно разгружаемых вагонов |

Таблица 15 - Основные технические данные и характеристики ПКУ-А

| Параметры | ПКУ-А |

| Габаритные размеры в транспортном положении, мм -длина -ширина -высота | 4000+100 1160+60 1600+20 |

| Масса погрузчика, кг | |

| Продолжительность рабочего цикла, с | |

| Вместимость ковшей, м3 -погрузочного -для проходки канавки | 0,115 0,05 |

| Наибольшая ширина захвата, мм | |

| Скорость передвижения, м/с | до 3,0 |

| Колея, мм |

Дата добавления: 2016-06-18; просмотров: 9079;