ПЛАСТИНЧАТЫЕ НАСОСЫ И ГИДРОМОТОРЫ

ОБЩИЕ СВЕДЕНИЯ О РОТОРНЫХ ГИДРОМАШИНАХ

В роторных гидромашинах подвижные элементы, образующие рабочие камеры, совершают вращательное или вращательное и возвратно-поступательное движения.

Роторные насосы, применяемые в объемных гидроприводах, предназначены для создания потока рабочей жидкости путем преобразования механической энергии в гидравлическую. Роторные гидромоторы являются объемными гидравлическими двигателями, которые предназначены для преобразования гидравлической энергии в механическую энергию выходного звена—вала.

Роторные гидромашины имеют три основных рабочих элемента: ротор, статор и замыкатель (вытеснитель).

Ротор насоса вращается синхронно с валом приводящего двигателя. Замыкатели совершают циклическое движение, период которого пропорционален частоте вращения ротора.

Рабочие процессы в роторных гидромашинах происходят в рабочих камерах, представляющих пространство объемной гидромашины, ограниченное рабочими поверхностями рабочих элементов, периодически изменяющее свой объем и попеременно сообщающееся с местами входа и выхода рабочей жидкости. Рабочий цикл состоит из следующих процессов: в насосах — всасывания и вытеснения (нагнетания), в гидромоторах —нагнетания и вытеснения. Разделение рабочих процессов осуществляется посредством распределения рабочей жидкости, которое может быть торцовым, цапфенным, клапанным и клапанно-щелевым.

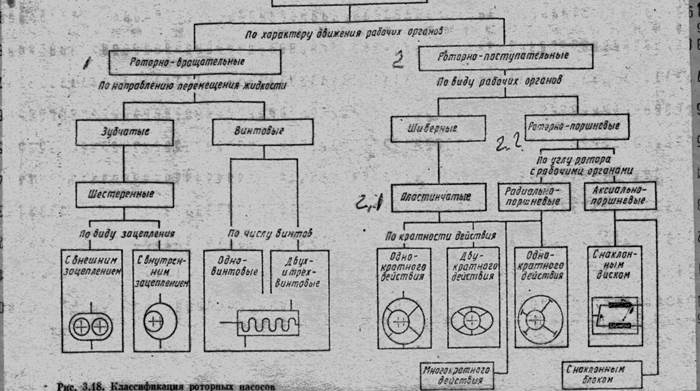

Роторные гидромашины подразделяют по следующим признакам:

- по возможности регулирования рабочего объема — на регулируемые и нерегулируемые;

- по направлению потока рабочей жидкости — с постоянным и реверсивным потоком;

- по числу рабочих циклов, совершаемых за один оборот вала, — одно-, двух-и многократного действия;

- по конструкции — шестеренные, пластинчатые и поршневые (радиально-поршневые и аксиально-поршневые).

Роторные гидромашины (кроме машин с клапанным распределением) могут быть обратимыми объемными гидромашинами, это значит, что они могут работать как в режиме насоса, так и в режиме гидромотора.

Основные параметры роторных насосов и гидромоторов. См. выше

Классификация РМ

ШЕСТЕРЕННЫЕ НАСОСЫ

Шестеренным насосом называют роторный насос с рабочими камерами, образованными рабочими поверхностями зубчатых колес, корпуса и боковых крышек.

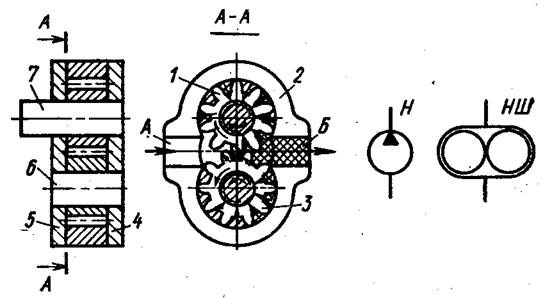

По виду зубчатого зацепления шестеренные насосы подразделяют на насосы с внешним и внутренним зацеплением. На рис. 2 показана конструктивная схема наиболее распространенного шестеренного насоса с внешним зацеплением.

Рис. 2. Шестеренный насос

Ведущая шестерня 1 и ведомая шестерня 3 размещены в расточках корпуса 2, который имеет полости всасывания Аи нагнетания Б. Рабочая камера образуется ротором — ведущей шестерней 1 с валом 7, статором-корпусом 2 и боковыми крышками 4 и 5 и замыкателем — ведомой шестерней 3 с осью 6.

Принцип работы насоса заключается в следующем. При вращении шестерен зубья выходят из зацепления в полости А и в ней создается вакуум, так как при выходе из зацепления объем полости увеличивается на удвоенный объем пространства между зубьями. Под действием разности давлений в баке и полости Ажидкость из бака поступает в полость Аи заполняет освободившееся пространство. Вращающиеся шестерни переносят эту рабочую жидкость в полость Б. При входе зубьев в зацепление рабочая жидкость вытесняется зубьями и поступает в напорную линию.

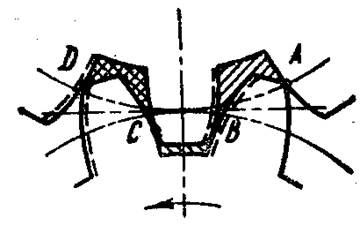

Обычно не вся жидкость вытесняется в полость нагнетания. Часть её по радиальным зазорам (между расточкой корпуса и наружным диаметром шестерни) и торцовым зазорам (между торцами шестерен и боковых крышек) перетекает в полость всасывания, а часть жидкости запирается при зацеплении шестерен во впадинах между зубьями. Так как зацепление зубьев шестерен происходит на длине дуги, большей одного шага, то вначале происходит сжатие запертого объема жидкости (рис. 4.3) от АВ до БС вследствие уменьшения объема между соседними изгибами, а во второй половине расширение от ВС до CD.

Рис. 3. Образование замкнутого объема между зубьями при работе шестеренного насоса

При малых  зазорах в зацеплении и хорошем контакте между зубьями давление в замкнутом объеме резко увеличивается, что может привести к поломке насоса. Для устранения резкого увеличения давления для нереверсивных машин с целью разгрузки предусматриваются каналы на нерабочих поверхностях зубьев, во впадинах шестерен и на боковых крышках.

зазорах в зацеплении и хорошем контакте между зубьями давление в замкнутом объеме резко увеличивается, что может привести к поломке насоса. Для устранения резкого увеличения давления для нереверсивных машин с целью разгрузки предусматриваются каналы на нерабочих поверхностях зубьев, во впадинах шестерен и на боковых крышках.

Рабочий объем шестеренного насоса приближённо равен произвелению площади впадин между зубьями на ширину шестерни и определяется по формуле

(7)

где DH — начальный диаметр шестерни, DH = mz;

h— высота зуба,

h = 2т;

т—модуль зацепления;

z—число зубьев шестерни;

b —ширина венца шестерни.

Это выражение справедливо при допущении, что объем впадин между зубьями равен объему зубьев. Подачу насоса определяют через рабочий объём и число оборотов (см. пред. лекцию).

Опыт проектирования показывает, что число зубьев шестерни следует выбирать меньшим (z = 6 ... 16), а модуль большим (при этом значительно уменьшаются габариты насоса). Ширину венца шестерни b обычно принимают равной (3 ... 6) т.

Так как параметры, определяющие рабочий объем шестеренного насоса, — величины постоянные, то шестеренные насосы нерегулируемые.

Мгновенная подача насоса — периодическая функция угла поворота вала ведущей шестерни (рис. 2). Коэффициент пульсации подачи рабочей жидкости определяют по формуле

(8)

(8)

где - угол зацепления; примерно 20°; z —число зубьев.

где - угол зацепления; примерно 20°; z —число зубьев.

Частота колебаний подачи пропорциональна частоте вращения и числу зубьев шестерни. Неравномерность подачи вызывает пульсацию давления и отрицательно сказывается на работе насоса и гидропривода, создавая вибрации. Для уменьшения пульсации подачи необходимо увеличивать число зубьев, что ведёт к увеличению размеров насоса.

Крутящий момент на валу насоса определяют по формуле, которая получена с использованием (7)

(9)

(9)

где рн— давление на выходе из насоса; рв — давление на входе и насос.

Под действием давления нагнетания возникает радиальная сила, которая воспринимается опорами осей и вала и используется при расчёте подшипников. Считая, что изменение давления по периметру шестерни подчинено линейному закону, можно определить радиальную силу по формуле

(10)

(10)

где Dш — наружный диаметр шестерни,

Dщ= DH + 2m; Ар = Рн — Рв

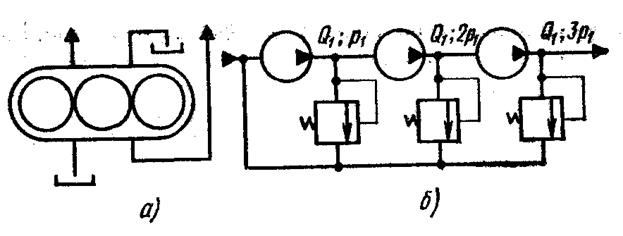

Для увеличения подачи насоса или получения нескольких независимых потоков жидкости применяют многошестеренные насосы с тремя (рис. 5, а) и более шестернями, размещенными в одном корпусе с одной ведущей шестерней. Для получения потока с большим давлением применяют многоступенчатые насосы — последовательное соединение нескольких насосов (рис. 5, б). Для выравнивания подачи насосов устанавливают переливные клапаны.

Рис. 4. Схемы многошестеренных (а) и многоступенчатых (б) шестеренных насосов

Корпуса шестеренных насосов изготовляют из чугуна, стали или алюминия. Для изготовления шестерен используют легированные стали (20Х, 40Х, 18ХН13А и др.) с применением цементации и закалки или азотирования. Боковые крышки выполняют, как и корпуса, из чугуна и стали, иногда из бронзы.

При выборе материалов для изготовления деталей шестеренного насоса необходимо учитывать их температурное расширение, которое при неправильном выборе может привести к заеданию шестерен.

ПЛАСТИНЧАТЫЕ НАСОСЫ И ГИДРОМОТОРЫ

Пластинчатым насосом называют роторный насос с рабочими камерами, образованными рабочими поверхностями ротора, статора, двух смежных пластин и боковых крышек.

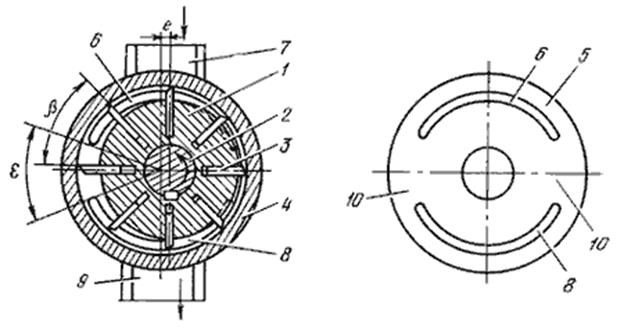

Схема насоса однократного действия приведена на рис.3.5. Насос состоит из ротора 1, установленного на приводном валу 2, опоры которого размещены в корпусе насоса. В роторе имеются радиальные или расположенные под углом к радиусу пазы, в которые вставлены пластины 3. Статор 4 по отношению к ротору расположен с эксцентриситетом е. К торцам статора и ротора с малым зазором (0,02…0,03 мм) прилегают торцевые распределительные диски 5 с серповидными окнами. Окно 6 каналами в корпусе насоса соединено с гидролинией всасывания 7, а окно 8 - с напорной гидролинией 9. Между окнами имеются уплотнительные перемычки 10, обеспечивающие герметизацию зон всасывания и нагнетания. Центральный угол, образованный этими перемычками, больше угла между двумя соседними пластинами.

При вращении ротора пластины под действием центробежной силы, пружин или под давлением жидкости, подводимой под их торцы, выдвигаются из пазов и прижимаются к внутренней поверхности статора. Благодаря эксцентриситету объем рабочих камер вначале увеличивается - происходит всасывание, а затем уменьшается - происходит нагнетание. Жидкость из линии всасывания через окна распределительных дисков вначале поступает в рабочие камеры, а затем через другие окна вытесняется из них в напорную линию.

Рис.3.3. Схема пластинчатого насоса однократного действия:

1 - ротор; 2 - приводной вал; 3 - пластины; 4 - статор;

5 - распределительный диск; 6, 8 - окна; 7 - гидролиния всасывания; 9 - гидролиния нагнетания

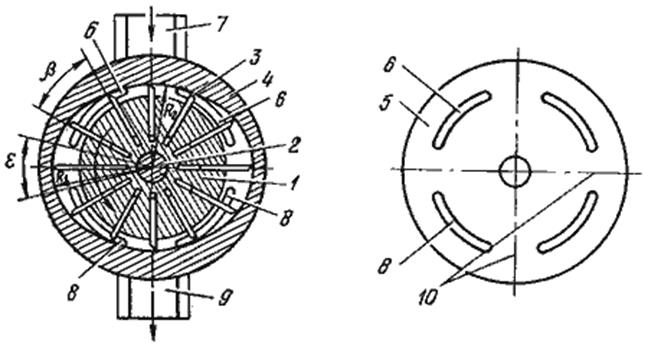

Рис. 7. Пластинчатый насос двукратного действия

где b - ширина пластин; е - эксцентриситет; D - диаметр статора; z - число платин; t - толщина платин; n - частота вращения ротора.

При изменении эксцентриситета е изменяется подача насоса. Если е = 0 (ротор и статор расположены соосно), пластины не будут совершать возвратно-поступательных движений, объем рабочих камер не будет изменяться, и, следовательно, подача насоса будет равна нулю. При перемене эксцентриситета с +ена-е изменяется направление потока рабочей жидкости (линия 7 становится нагнетательной, а линия 9 - всасывающей). Таким образом, пластинчатые насосы однократного действия в принципе регулируемые и реверсируемые.

Число пластин z может быть от 2 до 12. С увеличением числа пластин подача насоса уменьшается, но при этом увеличивается ее равномерность.

В насосах двойного действия (рис.3.4) ротор 1 и 2 статор соосны. Эти насосы имеют по две симметрично расположенные полости всасывания и полости нагнетания. Такое расположение зон уравновешивает силы, действующие со стороны рабочей жидкости, и разгружает приводной вал 2, который будет нагружен только крутящим моментом. Для большей уравновешенности число пластин 3 в насосах двойного действия принимается четным. Торцевые распределительные диски 5 имеют четыре окна. Два окна 6 каналами в корпусе насоса соединяются с гидролинией всасывания 7, другие два 8 - с напорной гидролинией 9. Так же как и в насосах однократного действия, между окнами имеются уплотнительные перемычки 10. Для герметизации зон всасывания и нагнетания должно быть соблюдено условие, при котором

ε < β.

Профиль внутренней поверхности статора выполнен из дуг радиусами R1 и R2 с центром в точке О. Пазы для пластин в роторе могут иметь радиальное расположение под углом 7…15 к радиусу, что уменьшает трение и исключает заклинивание пластин. Насосы с радиальным расположением пластин могут быть реверсивными.

Рабочий объем V0 пластинчатого насоса однократного действия определяют по формуле, которая получена умножением условно кольцевой площади на ширину пластины за вычетом объёма, занимаемого пластинами

V0= 2e(2p* R-z*s)b, (11)

где е— эксцентриситет; R— радиус ротора; z — число пластин; s — толщина пластины; b— ширина пластины.

Рабочий объем насоса регулируют, изменяя эксцентриситет е. Путем смещения статора можно получать различные значения эксцентриситета по обе стороны от ротора, что позволяет осуществлять реверс подачи насоса.

Подачу насоса определяют по формуле

Q=ή0V0 n

Для разгрузки опор ротора от радиальных сил, возникающих от действия давления, применяют пластинчатые насосы двукратного действия, технологически более сложных (рис. 7). При вращении ротора по часовой стрелке всасывание рабочей жидкости происходит через диаметрально расположенные окна всасывания В1и B2, а вытеснение через окна HIи Н2. Так как давление жидкости действует на диаметрально противоположные стороны ротора, то опоры ротора разгружены от давления жидкости. Для обеспечения поджима пластин к статору жидкость из напорной полости по кольцевой проточке подается под пластины.

Рабочий объем пластинчатого насоса двукратного действия

V = 2pb(R2-r2),(12)

где R — большая полуось статора; r— радиус ротора.

При определении рабочего объема насоса не учтен объем, занимаемый выдвигающимися частями пластин. Как видно из формулы (12), пластинчатые насосы двукратного действия являются нерегулируемыми насосами. Подачу насоса определяют по формуле (1).

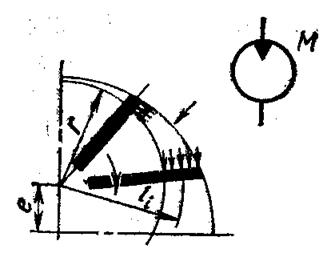

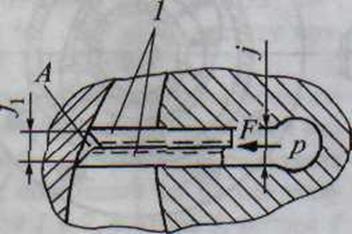

Схема работы пластинчатого гидромотора показана на рис, 8, Крутящий момент на валу гидромотора создается в процессе нагнетания рабочей жидкости под давлением

Рис. 8. Схема работы пластинчатого гидромотора

в рабочую камеру в результате разности давлений на пары смежных пластин:

где: р — давление рабочей жидкости;

Sl S2 — рабочая площадь пластин;

ll, l2 — плечи действия равнодействующей сил давления на соседние пластины. Полный крутящий момент равен сумме составляющих моментов рабочих камер, соединенных с окном нагнетания, и определяется по формуле (13) (см пред. лекцию):

или  -. (13)

-. (13)

Одновременно при вращении ротора в рабочих камерах, соединенных с другим окном, происходит вытеснение рабочей жидкости из рабочих камер.

Самый нагруженный элемент пластинчатой гидромашины — пластина.

Усилие прижатия пластины к статору без учета сил трения определяется тремя силами:

- равнодействующей силой давления жидкости, действующего на торец пластины;

- равнодействующей силой давления жидкости, действующего на торец пластины;

-силой от центростремительного ускорения пластины массой;

- силой от трения пластины при движении по профилю статора.

- разгрузка пластины может осуществляться подачей жидкости под давлением в полость между пластиной и статором.

Для обеспечения работоспособности пластины изготовляют из быстрорежущих инструментальных сталей типа Р18 с закалкой до HRC 60—64, обработкой холодом, а затем полированием. Эти стали сохраняют механические свойства при нагреве до 400 °С. Размеры пластины имеют допуски по g6или f7, шероховатость поверхности Ra = 0,20 мкм.

Чтобы уменьшить трение и защемление пластин в пазах, пластины располагают под углом 7—15° к радиусу в сторону вращения ротора. Вылет пластины не должен превышать 0,3—0,4 полной ее высоты.

Статоры пластинчатых насосов изготовляют из легированных сталей, например ШХ15, и являются прецизионными деталями, так как имеют очень точную профилированную внутреннюю поверхность. Шероховатость поверхности профиля Ra —0,1 мкм,

Роторы изготовляют из стали 20Х с закалкой до HRC 59—62, Шероховатость поверхностей боковых торцов Ra =0,025 мкм, пазов Ra = 0,20 мкм. Пазы в роторе обрабатываются по посадке Н7.

Боковые крышки изготовляют из стали 20Х с цементацией и закалкой до HRC 59—62. Корпуса изготовляют из серого чугуна СЧ 21-40.

Дата добавления: 2020-02-05; просмотров: 1315;