Закалка токами высокой частоты.

Метод разработан советским ученым Вологдиным В.П.

Основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Обычно используются машинные генераторы с частотой 50…15000 Гц и ламповые генераторы с частотой больше 106 Гц. Глубина закаленного слоя – до 2 мм.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия.

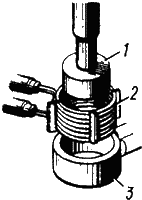

Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.

Рис. 16.2. Схема технологического процесса закалки ТВЧ

После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200oС (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %.

Преимущества метода:

· большая экономичность, нет необходимости нагревать все изделие;

· более высокие механические свойства;

· отсутствие обезуглероживания и окисления поверхности детали;

· снижение брака по короблению и образованию закалочных трещин;

· возможность автоматизации процесса;

· использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

· позволяет проводить закалку отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов.

Целесообразно использовать в серийном и массовом производстве.

Дата добавления: 2018-11-26; просмотров: 1016;