Организация контроля качества в машиностроительном производстве. Классификация устройств автоматического контроля

Контрольные операции необходимы для определения с требуемой точностью параметров качества изготовляемых изделий с тем, чтобы обеспечить выпуск годной продукции и получать информацию о ходе технологического процесса. Назначение системы контроля качества изделий следующее: приемочный и операционный контроль качества изделий с проверкой соответствия чертежам и техническим требованиям; выдача информации по результатам контроля качества изделий; хранение информации об изготовляемых изделиях (их конфигурации, технических требованиях, результатах выполнения контрольных операций и т. д.); проведение настройки контрольно-измерительных устройств и выполнение правил эксплуатации их.

В цехах может быть организован контроль качества изделий следующих видов:

- в зависимости от решаемой задачи — приемочный, профилактический и прогнозирующий;

- в зависимости от взаимодействия с изделием — активный (прямой и косвенный) и пассивный (после каждой операции технологического процесса или ряда операций);

- в зависимости от вида измерительной информации — параметрический (количественный и допусковый) и функциональный;

- в зависимости от конструктивного решения— внутренний (самоконтроль) и внешний;

- в зависимости от реализации во времени — непрерывный (в процессе функционирования) и периодический (тестовый).

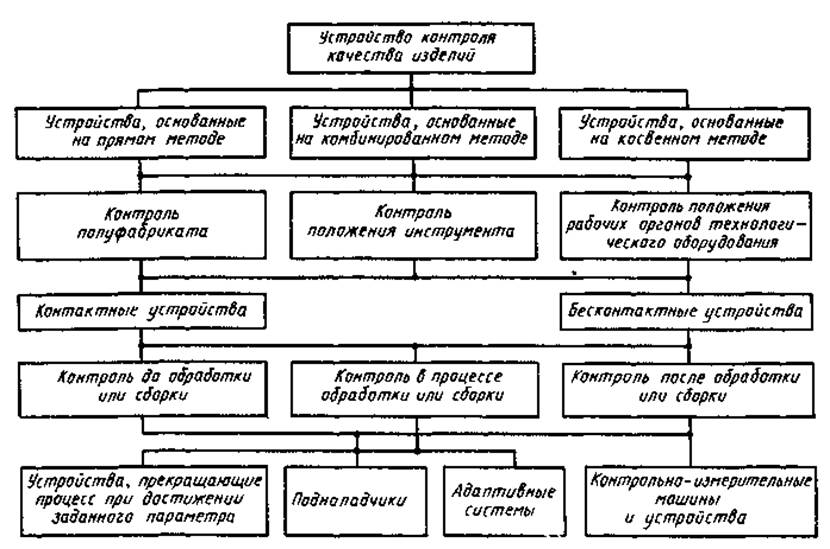

В условиях автоматизированного производства на первый план выдвигаются задачи автоматизации контрольных операций путем использования автоматических устройств различных типов', позволяющих снизить трудоемкость контроля и повысить его качество. Классификация контрольных устройств, используемых в механосборочном производстве, приведена на рис. Принцип выполнения контрольных операций, а следовательно, и соответствующего типа контрольного устройства выбирают в зависимости от точности изготовляемых изделий, их формы и размера, числа контролируемых параметров, условий измерения, требуемой производительности и экономичности. Допустимая погрешность метода измерения составляет не более 1/10—1/15 допуска контролируемого параметра изделия (в ряде случаев 1/6 этого допуска).

Классификация устройств автоматического контроля качества изделий

Значительный эффект достигается при использовании устройств активного контроля, позволяющих контролировать параметры качества в процессе выполнения технологических операций. В процессе шлифования наконечники измерительной головки постоянно контактируют с поверхностью изготовляемой детали, чем достигается непосредственный контроль ее размера. При достижении заданного размера контрольное устройство автоматически подает сигнал об окончании обработки и отводе шлифовального круга. В данном случае требуемый размер определяется по сопрягаемой в сборочной единице детали.

Устройства активного контроля, основанные на косвенном методе, непосредственно не соприкасаются с поверхностью изделия, так как окончание выполнения операции определяется не моментом достижения заданного размера, а, например, расстоянием, на которое перемещается рабочий орган станка, несущий режущий инструмент, до упора. Таким образом, они позволяют судить о параметрах качества изготовляемых изделий на основании информации о состоянии элементов технологической системы.

В устройствах контроля, основанных на комбинированном методе, используется как прямой, так и косвенный методы контроля в процессе технологической операции.

Автоматические контрольные устройства могут иметь контактные и бесконтактные датчики (пневматические, индуктивные, емкостные и лазерные), с помощью которых может быть произведен контроль до обработки или сборки, в процессе обработки или сборки, а также после обработки или сборки.

В ГПС широкое распространение находят контрольно-измерительные машины и специальные измерительные головки, смонтированные в инструментальной оправке, которая может размещаться в магазине инструментов на станке.

При контроле изделий на технологическом оборудовании с помощью измерительных головок необходимо иметь в виду, что точность измерения зависит от наличия СОЖ и стружки на детали, температурных деформаций, обусловленных нагревом как контролируемой детали, так и станка, точностных параметров станка, уровня шума (свыше 50 дБ). Кроме того, необходимо учитывать, что при таком способе контроля снижается производительность технологического оборудования вследствие увеличения доли вспомогательного времени в штучном времени, что объясняется не только введением дополнительных вспомогательных переходов, но и снижением скорости контрольных переходов, чтобы не накапливалась погрешность слежения, определяемая циклом счета устройства ЧПУ. Контроль с помощью измерительных головок осуществляют главным образом при обработке заготовок сложных и дорогостоящих деталей после выполнения каждого перехода с целью предотвращения брака, а также заготовок точных деталей на последних переходах. Информация, получаемая с измерительных головок, позволяет оперативно вносить поправки в управляющую программу устройства ЧПУ станка.

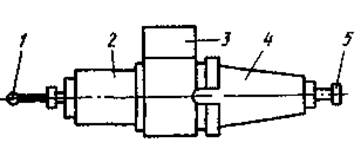

Рисунок 21- Измерительная головка

Типовая конструкция измерительной головки приведена на рис. Подпружиненный щуп 1, который может отклоняться в радиальном и осевом направлениях от среднего положения, монтируют в корпусе 2 конической оправки 4, идентичной по конструкции с инструментальными оправками, применяемыми на многоцелевых станках. Для автоматического закрепления оправки в шпинделе станка служит хвостовик 5. Датчик 3 на на корпусе 2 предназначен для передачи сигнала при выполнении контрольной операции. Измерительная головка позволяет контролировать размеры и относительное положение обрабатываемых поверхностей, а также положение спутника в технологической системе для внесения коррекции перед началом обработки в устройство ЧПУ станка.

Для обеспечения достоверности информации процесса измерения при наличии СОЖ (смазочно-охлаждающие жидкости) и стружки во время измерения осуществляется обдувание сжатым воздухом наконечника щупа устройства. С этой целью механизм зажима инструмента в задней части шпинделя соединяют с воздушной сетью при зажатом инструменте в отличие от стандартных решений.

Перспективным направлением сокращения трудоемкости контрольных операций путем уменьшения их числа является использование систем адаптивного управления формообразованием и сборкой, повышающих качество изготовляемой продукции и надежность технологических процессов. В настоящее время разработаны системы адаптивного управления упругими перемещениями технологической системы благодаря изменению размера статической и динамической настройки, скорости изнашивания режущего инструмента, размерной настройке и поднастройке технологического оборудования, а также многомерные адаптивные системы, позволяющие управлять одновременно несколькими факторами.

Производственные процессы изготовления продукции требуют в ряде случаев контроля параметров качества не только в статике, но и в динамике, для чего в цехах создают испытательные станции и отделения. Испытания подразделяют на производственные и экспериментальные.

Производственные испытания обычно входят в технологический процесс изготовления изделий и выполняются за два периода: испытание вхолостую и испытание под нагрузкой. Эти периоды неразрывно связаны между собой, и поэтому испытания вхолостую и под нагрузкой часто проводят на одном испытательном стенде последовательно.

Экспериментальные испытания изделий не связаны с выполнением непосредственно программы цеха и производятся обычно в экспериментальных цехах завода.

http://byxap7.narod.ru/RIM/T-501/PMP/l/5-8.htm#_Toc310884992

Дата добавления: 2016-06-15; просмотров: 2987;