Структура системы контроля. Этапы технологического процесса контроля качеством

Исходя из задач метрологического обеспечения механосборочного производства в структуру системы контроля качества изделий включают специальные службы отдела технического контроля (ОТК) завода, имеющего центральную измерительную лабораторию (ЦИЛ), которая разрабатывает схемы и планы контрольных проверок средств измерений и выполняет наиболее сложные из них, контрольно-поверочные пункты (КПП), подчиненные ЦИЛ и расположенные в производственных цехах, цеховые контрольные пункты (КП) и испытательные отделения. Цеховые контрольные пункты могут быть объединены в контрольные отделения.

Контроль качества изделий может быть организован непосредственно на рабочей позиции (месте), в специальных контрольных пунктах или отделениях, в испытательных отделениях.

Контроль на рабочей позиции (месте) может быть осуществлен прямо на технологическом оборудовании (внутренний) или около него (внешний). Выполнение внешнего пассивного контроля в большинстве случаев не сказывается на продолжительности производственного цикла, так как контроль качества изделий может быть проведен в период транспортирования или складирования изделия.

Причины контроля качества изделий на контрольных пунктах или отделениях следующие: необходимость применения весьма разнообразных или крупногабаритных средств контроля, которые затруднительно или невозможно транспортировать к различным рабочим позициям (местам); применение на рабочих позициях (местах) средств контроля не обеспечивает требуемой точности измерения, например, по уровню вибраций или по температурным условиям при приемке продукции высокой точности; проверка большого количества продукции одного наименования, удобной для транспортирования; проверка продукции после последней операции перед сдачей ее в другой цех или на склад.

При разработке технического задания на автоматизированную систему контроля качества изделий особое внимание следует уделять требованиям на разработку алгоритмов переработки измерительной информации, используемой в дальнейшем для управления производственным процессом. В технологическом задании должны быть указаны: все выходные величины системы контроля (измеряемые величины, алгоритмы преобразования измерительной информации, возможные неисправности, причины их возникновения); параметры каждой выходной величины (точность ее определения, частота выдачи оператору либо в подсистемы АСУ, форма выдачи и т. д.); используемый метод измерения и рекомендуемый для применения датчик и т. п.

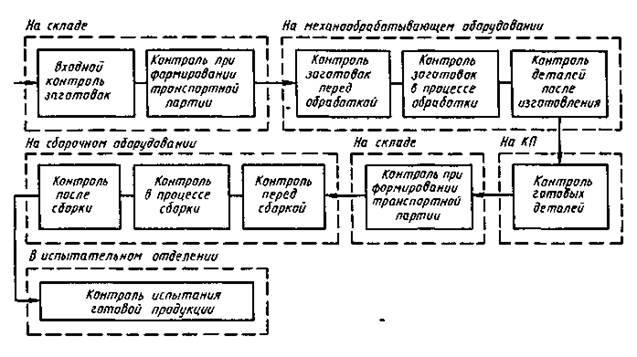

Рисунок - Основные этапы технологического процесса контроля качества изделии

Формулировать указанные требования к метрологической системе должны разработчики системы совместно с технологами и управленческим персоналом.

При составлении алгоритма работы системы контроля качества изделий необходимо ориентироваться на основные этапы технологического процесса измерений, приведенные на рис.

При входном контроле материалов проверяют их соответствие сертификату по габаритным размерам, массе и основным физико-химическим параметрам (марка материала, химический состав, твердость), а также по внешнему виду. При контроле заготовки на складе проверяют ее внешний вид (наличие раковин, выбоин, сколов и других дефектов, исключающих возможность обработки), геометрические размеры (длину, базовые поверхности для схвата ПР и крепления в зажимных устройствах станков), массу.

ПР – промышленный робот.

Контрольную операцию на станке начинают с контроля правильности установки заготовки, так как возможны погрешности установки в результате попадания стружки или вследствие дефектов заготовки. Для устранения указанных факторов на станке в автоматизированном производстве применяют обдувание и промывку СОЖ захватного устройства и базирующих элементов технологической оснастки, предварительный и окончательный зажим заготовки с помощью специального устройства, специальные конструкции технологической оснастки. При изготовлении особо точных деталей помимо указанных мероприятий на станке размещают систему датчиков, контролирующих давление в каждой опоре, и по результатам контроля с помощью микропроцессора рассчитывают направление и силу зажима, что уменьшает погрешности установки.

С целью сокращения времени выполнения контрольных операций в ряде случаев можно контролировать один или несколько размеров детали с наименьшими допусками на обработку, не выполняя контроля остальных размеров, по которым оценивают точность всей детали. Но при этом следует учитывать характеристики станка, системы ЧПУ и режима обработки (стабильность жесткостной характеристики во времени, влияние тепловых деформаций на результаты измерения, размерную стойкость инструмента и т. д.).

В ряде случаев можно совмещать окончательный контроль с контролем на станке с целью предупреждения брака, однако при этом возрастает число измеряемых параметров, а следовательно, и время контроля, что приводит к росту простоя оборудования. Кроме того, для снятия температурных деформаций следует выдерживать детали после обработки определенное время в термошкафах перед выдачей сертификата годности.

Аналогична последовательность выполнения контрольных операций и в сборочном производстве, где в сборочных машинах необходим контроль относительного положения соединяемых деталей и сборочных единиц, а также проверка выполнения всех технических требований в целом к изделию как в статике, так и в динамике.

Высокая насыщенность автоматизированного механосборочного производства контрольно-измерительными средствами вынуждает создавать в цехах КПП, которые предназначены для следующих целей: периодической или сменной поверки при возврате всех средств измерения; принудительного изъятия из эксплуатации изношенных или непригодных средств измерения и их изоляции в установленном на производстве порядке; осуществления надзора за правильной эксплуатацией средств измерения и их хранения в системе инструментообеспечения и на рабочих позициях (местах); проведения инструктажа операторов по применению средств измерения; выявления причин брака при изготовлении продукции; периодической поверки и наладки применяемых контрольных приспособлений, измерительных приборов и автоматов; систематического выборочного инспекционного контроля изготовляемых изделий.

Параметры и планировочные решения системы контроля качеством

Основные параметры элементов системы контроля качества изделий выбирают исходя из технических условий на приемку материалов, полуфабрикатов, готовых деталей, собранных сборочных единиц, а также требований к производительности выполнения контрольных операций.

В качестве автоматических контрольных средств в автоматизированном поточном производстве применяют контрольно-сортировочные автоматы, а в Г ПС — контрольно-измерительные машины (КИМ).

Контрольно-сортировочные автоматы (компараторы) используют для автоматического контроля и сортировки деталей в зависимости от их размеров, формы или массы. В этих автоматах измерительная база выполнена идентично геометрическим параметрам измеряемого изделия, и автомат настраивают по установочному эталону или образцу. Основными элементами таких устройств являются загрузочные, транспортные, измерительные и сортировочные механизмы.

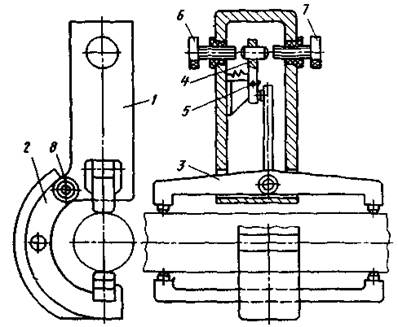

Рисунок Измерительный механизм для контроля конусности

детали

На рис. изображен измерительный механизм для контроля конусности детали путем измерения разности диаметров в двух точках. Контролируемое изделие устанавливают в скобу 2, закрепленную шарнирно в корпусе 1. К детали в двух точках прижато измерительное коромысло 3, вертикальный рычаг которого оказывает давление на контактный рычаг 4, вращающийся вокруг оси 5. При повороте рычага его контакты касаются контактных винтов 6 и 7. Устройство настраивают по эталону цилиндрической формы. При этом контактный рычаг занимает нейтральное положение, а при наличии конусности у измеряемой детали рычаг поворачивается и замыкает цепь управления. Разность диаметров контролируемых деталей компенсируется поворотом скобы 2 вокруг оси 8. В контрольно-сортировочные автоматы могут вводиться граничные значения измеряемых размеров, которые используют для разбраковки изделий на «годные» и «негодные» или для их сортировки на группы по соответствующим параметрам.

В отличие от контрольно-сортировочных автоматов КИМ обладают относительно большой рабочей зоной измерения и вместе с тем имеет независимую от объекта измерения измерительную базу. Геометрические параметры изделия определяются относительно этой измерительной базы через координатную систему измерительной машины. Сразу же после произведенных измерений устанавливается относительная база, которая представляет нулевую базу по отношению к оцениваемому геометрическому параметру. В КИМ относительная база может быть введена в обработку данных измерений на ЭВМ, что делает КИМ универсальными. КИМ позволяют одновременно оценивать различные параметры, вводя различные относительные базы.

К КИМ, используемым в автоматизированном производстве, предъявляют следующие требования: надежность, простота обслуживания, доступность рабочей зоны, высокая точность измерения, автоматизированный метод измерения, управление процессом измерения с помощью вычислительного устройства.

В ГПС используют следующие конструкции КИМ: консольную, портальную, на колоннах и с горизонтальным шпинделем.

Консольные конструкции КИМ имеют небольшую массу, хорошие маневренность, доступность и обзорность, невысокую стоимость. Ограниченность применения объясняется незначительной точностью измерения вследствие прогибов и небольшой рабочей зоны.

Портальную конструкцию преимущественно, применяют для контроля среднегабаритных и точных изделий, она не требует фундаментов, так как имеет высокую жесткость.

КИМ на колоннах используют для контроля крупногабаритных изделий, их необходимо устанавливать на фундаменте.

КИМ с горизонтальным шпинделем применяют для измерения изделий, требующих глубокого поперечного проникновения. Недостатки такой конструкции следующие: сложный доступ к верхней грани изделия; необходимость использования поворотного стола для проникновения в заднюю грань изделия, ограниченная точность контроля.

В цеховом контрольном пункте (КП) качество материала изделия проверяют только путем наружного осмотра; полное же его исследование (анализ химического состава, исследование металлографических свойств, рентгеновское исследование) выполняют в ЦИЛ завода. Параметры шероховатости поверхности деталей проверяют в цеховых условиях преимущественно по эталонам.

Во всех случаях контрольные операции включают в технологическую карту изготовления изделия. Определив время и число измерений, можно найти число средств для контроля, а следовательно, — необходимые площади для КП.

Укрупненно численность контролеров можно определить следующим образом: в ГПС 7—10%, в поточном производстве 5—7% от числа основных станков. Применение автоматизированных средств контроля несомненно уменьшает потребность в контролерах, и поэтому принятое число контролеров необходимо корректировать. Число работников технического контроля подсчитывают по каждому цеху, но в состав работающих по цеху не включают.

Площади стандартных КП принимают из расчета 2×3 = 6м2.

Число КП можно определить следующим образом. В производстве, как правило, первая деталь, а затем каждая i-я проходят контроль. При этом, если маршрут изготовления детали предусматривает обработку на нескольких станках, то обычно контроль выполняют после обработки на каждом из них, что связано с необходимостью своевременного принятия мер по устранению брака, вызванного размерным износом инструментов и тепловыми деформациями станков.

В поточном производстве КП целесообразно размещать в конце автоматических линий или предметно-замкнутых участков, что обычно соответствует маршрутной технологии. В ГПС их желательно располагать около окон для лучшего естественного освещения рабочих мест контролеров и по пути движения деталей в сборочный цех.

Помещения для контрольно-поверочных пунктов (КПП) также целесообразно располагать около окон, а полы в них выполнять из паркетной доски, покрытой лаком, или резинового линолеума для облегчения удаления пыли. Облицовочные материалы должны быть полуматовой фактуры, не допускающей бликов, светлых нейтральных тонов, окрашенные пылеотталкивающей алкидности-рольной эмалью.

Температура в помещении для КПП должна составлять 20 ± 1 °С, а относительная влажность воздуха 45 ± 5%. Допускаются наибольшая скорость воздушных потоков 0,1—0,2 м/с; наибольшее число пылинок, оседающих на 1 см2 стекла в течение 1 ч, — 40. Наиболее точные измерительные средства и компараторы устанавливают на специальные виброизоляционные фундаменты. Общая освещенность должна быть не менее 500 лк. В качестве источников искусственного освещения следует использовать люминесцентные лампы белого света.

Площадь КПП определяют путем расчета: 0,1 — 0,2 м2 на один станок механического цеха, но в целом не менее 25 м2 на один пункт. При создании в механических цехах контрольных пунктов поверки и ремонта калибров с кладовой обменного фонда их площадь находят исходя из нормы 0,18—0,3 м2 на один станок, а число работающих в нем должно составлять 8—12% от числа контролеров.

Собранные изделия в ряде случаев должны подвергаться испытаниям, цель которых установить, правильно ли взаимодействуют его части, согласована ли работа отдельных механизмов, и определить значения отдельных параметров качества в динамике. Эти испытания проводят в испытательных отделениях на специальных испытательных стендах. Для испытательных отделений необходимо в цехе иметь изолированное помещение, оборудованное сетью коммуникаций.

Состав и количество оборудования в испытательных отделениях определяют исходя из технологического процесса испытаний. При определении числа испытательных стендов необходимо учитывать не только режим испытаний и производственную программу основных испытаний изделий, но также повторные испытания для некоторой их части. Повторные испытания после устранения дефектов обычно выполняются в сокращенном виде, однако в ряде случаев при смене основных деталей или комплектов, например корпуса коробки скоростей, режим повторного испытания по времени равен испытанию нового изделия.

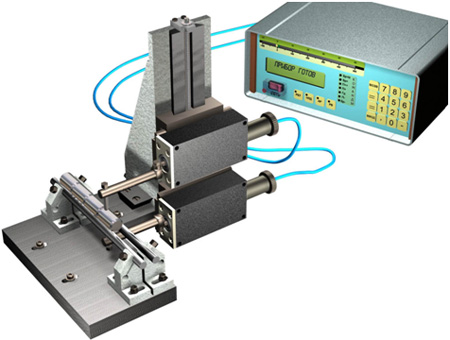

Подналадчики для круглошлифовальных бесцентровых, токарных и сверлильно-фрезерно-расточных станков с ЧПУ, обрабатывающих центров, ГПМ и систем БВ-4303

Предназначены для контроля изготовления деталей и выдачи в систему управления станками информации о необходимой подналадке оборудования.

Дата добавления: 2016-06-15; просмотров: 4797;