Окраска методом пневматического распыления

Из всех методов нанесения лакокрасочных материалов наиболее широко применяется пневматический, его можно использовать для нанесения почти всех лакокрасочных материалов для окраски изделий различных размеров конструкций. Метод отличается большой производительностью и возможностью при умелом его применении получать покрытия высокого качества.

Однако наряду с положительными свойствами он обладает рядом недостатков: при окраске образуется в воздухе много красочной пыли, способствующей ухудшению санитарных условий труда, и, кроме того, происходят дольние потери лакокрасочных материалов при окраске изделий сложных конфигураций. К тому же для нанесения материалы нужно доводить до сравнительно небольшой вязкости, на что расходуется много растворителей.

Распыление лакокрасочных материалов осуществляется с помощью краскораспылителей, соединенных шлангом со вспомогательным оборудованием, обеспечивающим подачу в краскораспылители воздуха и лакокрасочного материала.

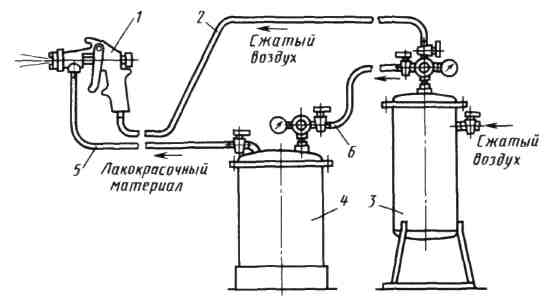

На рис. 62 показана схема краскораспылительной установки. Она работает следующим образом: сжатый воздух подается в масловодоотделитель 3 для чистки от воды и масла. Очищенный воздух по шлангу 2 поступает в краскораспылитель 1 и одновременно по шлангу 6 через регулятор давления красконагнетательный бак 4. Под давлением сжатого воздуха лакокрасочный материал вытесняется из бака и по шлангу 5 подводится в краскораспылителю.

В зависимости от того, где лакокрасочный материал смешивается с воздухом, различают краскораспылители с внутренним и внешним смешением.

Рисунок 62 - Краскораспылительная установка

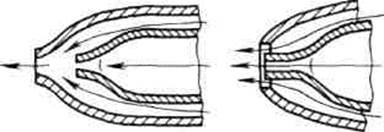

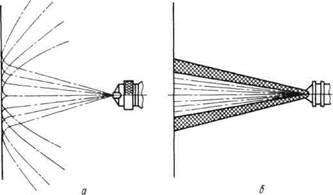

В краскораспылителях с внутренним смешением (рис. 63,а) лакокрасочный материал и воздух поступают под давлением в камеры перед распыляющим соплом, где смешиваются. Смесь, выходя из сопла, дробится на мельчайшие капли, образуя факел. Степень измельчения лакокрасочного материала в краскораспылителях этого типа меньше, чем у краскораспылителей с внешним смешением (рис. 63, б). В последних смешение воздуха с краской происходит вне распылительной головки. Краскораспылители с внутренним смешением в авиационной промышленности практически не применяются, поскольку качество окраски ими невысоко.

Рисунок 63 - Схема распылительной головки пневматического краскораспылителя: а — наружного смешения; б — внутреннего смешения

На авиационных и автомобильных заводах применяются краскораспылители с внешнем смешением. Качество получаемых покрытий при работе с этими краскораспылителями высокое. К краскораспылителям такого типа относятся: модели КРУ-1, КР-10, С-592,0-37А, ЗИЛ и др.

Технические характеристики и режимы работы краскораспылителей приведены в табл. 30

Таблица 30 - Технические характеристики и режимы работы

краскораспылителей

| Марка краскораспылителя | Диаметр сопла, мм | Давление воздуха, МПа (кгс/см2) | Рабочее расстояние, мм | Ширина отпечатка плоского факела, мм | |

| на распыление | на краску | ||||

| КР-10 (от стаканчика 0,5 л) | 1,8 | 0,25…0,30 | - | 200…250 | до 150 |

| КРУ-1 (от красконаг-нетательного бака) | 1,8 | 0,3…0,4 | 0,02…0,1 | 300…450 | |

| ЗИЛ | 1,5 | 0,45…0,50 | 0,2…0,25 | 400…500 | |

| СО-72 (от красконаг-нетательного бака) | 1,8…2,5 | 0,4…0,5 | 0,1…0,2 | 350…400 | |

| О-37А (от стаканчика) | 0,4 | 0,2…0,25 | - | 100…200 | 30…80 |

В зависимости от давления воздуха, подаваемого к краскораспылителям, они делятся на краскораспылители среднего и низкого давления. Краскораспылители среднего давления 2,5•105...5,5•105 Па (2,5...5,5 кгс/см2) широко применяются в машиностроении, они обеспечивают высокое качестве окраски, а краскораспылители низкого давления до 2,5•105 Па (2,5 кгс/см2) используются главным образом в строительстве и в быту.

Краскораспылители типа КРУ могут отличаться между собой конструкцией распылительных головок и числом боковых отверстий в головке для воздуха, позволяющих изменить форму и ширину факела при распылении.

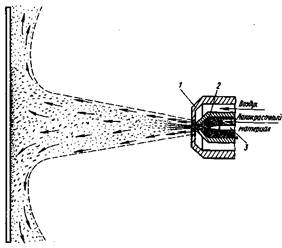

Рисунок 64 - Схема распыления лакокрасочного материала: 1 — воздушная головка; 2 — материальное сопло; 3 — запорная игла

Несмотря на большое разнообразие типов краскораспылителей, принцип действия их одинаков. На схеме распыления лакокрасочного материала (рис. 64) показаны основные детали распылителей: воздушная головка 1, материальное сопло 2, запорная игла 3. Материальное сопло и воздушная головка, закрепленные соосно, образуют распылительную головку, с её помощью производится распыление лакокрасочного материала. Сжатый воздух поступает в кольцевой зазор, образованный отверстием головки и наконечником сопла. Воздух вытекает из кольцевого зазора с большой скоростью и создает разрежение перед материальным соплом. Вытекающий с небольшой скоростью лакокрасочный материал попадает в зону разрежения и дробится на мельчайшие капельки. Образовавшийся факел направляется на окрашиваемую поверхность.

От распылительной головки в значительной степени зависит эффективность и экономичность применения воздушного распыления, а именно: производительность, потери лакокрасочных материалов на туманообразование, расход сжатого воздуха, форма факела и размеры его отпечатка. Потери на туманообразование резко возрастают при повышении давления воздуха и перехода от круглой формы факела к плоскому.

С увеличением диаметра отверстия материального сопла возрастает производительность — увеличивается количество лакокрасочных материалов, поступающих на распыление. Но при этом для обеспечения нужной дисперсности материала необходимо увеличить количество поступающего воздуха. Форма факела влияет не только на потери материала, но на производительность краскораспылителя и на качество получаемых покрытий.

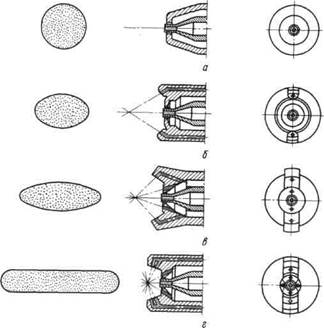

Конический факел с отпечатком в форме круга образует распылительная головка краскораспылителя, имеющая центральное отверстие в воздушной головке (рис. 65, а). Если кроме центрального отверстия головка имеет два боковых отверстия, сжатый воздух, выходя из отверстий, сжимает струю и придает факелу плоскую форму с овальным отпечатком (рис. 65,б). Чтобы увеличить ширину отпечатка и получить более равномерное по толщине покрытие, в воздушной головке делают дополнительные отверстия для подачи воздуха. Их сверлят под разными углами (рис. 65, в, г).

При нанесении лакокрасочных материалов краскораспылителями часть краски превращается в пыль, вредно действующую на организм работающих. Было сконструировано несколько типов краскораспылителей с уменьшенным туманообразованием. Наиболее удачной конструкцией является краскораспылитель БТО-ЗМ.

Распыление лакокрасочного материала производится воздухом с пониженным давлением. Его целесообразно использовать для окраски агрегатов с ограниченным обменом воздуха, например внутренних поверхностей фюзеляжей, багажных отсеков и других. Это должно позволить значительно снизить вредность работы при окраске подобных агрегатов.

Рисунок 65 - Распределительные головки краскораспылителей и отпечатки их факелов: а - без дополнительных отверстий; б - с двумя дополнительными боковыми отверстиями; в - с четырьмя дополнительными отверстиями; г – восемью дополнительными отверстиями

На рис. 71, а показан факел краски, образующийся при работе с обычным краскораспылителем, а на рис. 11, б - с пониженным туманообразованием.

Рисунок 71 - Распыление краски при нанесении ее обычным краскораспылителем (в) краскораспылителем с пониженным туманообразованием (б)

Нанесение краскораспылителями двухкомпонентных красок. В авиационной промышленности применяются двухкомпонентные лакокрасочные материалы, например, эпоксидные, полиуретановые и др.

Эти материалы после смешивания основы с отвердителем пригодны для работы только в течение нескольких часов. Для того, чтобы можно было работать с такими материалами в течение длительного времени, сконструированы специальные установки для нанесения их. Подача краски и отвердителя в необходимом соотношении производится раздельно в краскораспылителях по отдельным каналам. Оба компонента смешиваются только в момент распыления сжатым воздухом. Краскораспылитель комплектуется специальным нагнетательным прибором, обеспечивающим быструю настройку и контроль за расходом лакокрасочного материала. Имеются и другие конструкции установок для нанесения двухкомпонентных красок.

Масловодоотделители. Сжатый воздух, применяемый для распыления лакокрасочных материалов, должен быть совершенно свободен от влаги и следов минерального масла. При попадании масла в покрытие ухудшается адгезия его к подложке и межслойное сцепление. Кроме того, в покрытиях могут возникнуть и другие дефекты. Поэтому воздух очищают с помощью масловодоотделителей

По мере работы масловодоотделителя в нижней части его накапливаются влага и масло, их необходимо периодически опускать как во время работы, так и по окончании ее.

Красконагнетательные баки. Красконагнетательные баки предназначены для подачи лакокрасочных материалов под давлением сжатого воздуха в краскораспылитель. Давление должно поддерживаться постоянным, что обеспечивает подачу материалов в установленном количестве. Это является обязательным условием для нормальной работы краскораспылителей. Баки используют для проведения работ средних и больших объемов.

Техника окраски ручными краскораспылителями. Получение низкокачественных покрытий зависит не только от умения и квалификации рабочего, но и от пригодности применяемой модели краскораспылителя и режима его работы для окраски данного изделия. Нельзя ожидать получения хорошего покрытия при применении любой модели, например, при использовании краскораспылителя с верхним или нижним стаканом для окраски современного значительного по размерам пассажирского самолета. В каждом конкретном случае должны быть применены краскораспылители с распыляющей головкой в соответствии с размерами окрашиваемой поверхности и качеством покрытий, которое необходимо получить.

Вне зависимости от модели распылителя при проведении окраски изделий нужно соблюдать следующие основные правила: окраску больших поверхностей необходимо производить плоским факелом, он оставляет широкую полосу и позволяет работать производительно; при окрашивании изделий небольших размеров и сложной формы факел должен быть круглым.

Для получения равномерного по толщине покрытия следует наносить двойной слой распыляемого материала: первый слой наносят вертикальными полосами, второй — горизонтальными.

Первую полосу наносят сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии, затем для наложения каждой следующей полосы руку с краскораспылителем перемещают вправо, в этот момент прекращают подачу краски и воздуха, опустив курок; вторую — снизу вверх и т.д. Для получения сплошного покрытия необходимо, чтобы край последующей полосы перекрывал ранее нанесенную на небольшое расстояние (5 ... 8 мм).

Краскораспылитель нужно держать перпендикулярно к окрашиваемой поверхности; если же держать его под углом, то, хотя несколько возрастает ширина отпечатка красочного факела, покрытие получается неравномерным по толщине, что исключается при перпендикулярном положении краскораспылителя. Перемещение краскораспылителя должно выполняться движением корпуса и руки, но не кисти. При окраске нельзя делать краскораспылителем волнообразные и петлеобразные движения.

Скорость передвижения краскораспылителя должна быть равномерной 1 находиться в пределах 14...18 м/мин.

Расстояние от краскораспылителя до окрашиваемой поверхности должно быть 250...350 мм в зависимости от вязкости лакокрасочного материала: меньше при большей вязкости и больше для низковязких материалов.

Если расстояние между краскораспылителем и окрашиваемой поверхностью больше, чем нужно, то возрастает количество лакокрасочного материала, не достигающего окрашиваемой поверхности, в результате чего увеличиваются потери на туманообразование. При стремлении нанести слой краски, который сразу укрыл бы окрашиваемую поверхность, малоопытный рабочий подносит пистолет близко к окрашиваемой поверхности, вследствие чего появляются подтеки и неравномерно укрытые участки.

Давление сжатого воздуха, идущего на распыление быстросохнущих лакокрасочных материалов, должно быть в пределах 2,5•105 ... 3,5•105 Па (2,5...3,5 кгс/см2), для глифталевых, пентафталиевых и масляных лаков и эмалей 3,5 • 105 ... 4,0 • 105 Па (3,5 ... 4,0 кгс/см2).

Настройка и уход за краскораспылителями. При подготовке краскораспылителя к работе необходимо обратить внимание на чистоту распылительных головок, соосность отверстий материального сопла и воздушной головки. Торец наконечника материального сопла должен несколько выступать из воздушной головки (для краскораспылителей с верхним или нижним красконаливным стаканом) или несколько утопать в ней (для краскораспылителей, с подачей краски под давлением). Оси боковых воздушных отверстий должны пересекать ось центрального отверстия головки. При нажатии на крючок запорная игла должна достаточно свободно и плавно отходить, а при его отпускании садиться на место, плотно закрывая отверстие материального сопла. Сальники прокладки, уплотнения запорной иглы воздушного клапана и головки должны быть достаточно хорошо затянуты, чтобы исключить попадание краски в воздушную магистраль или воздуха в красочную магистраль, а также подтекание краски во время работы.

При нажиме на пусковой крючок отверстие для пропуска сжатого воздуха в распылительную головку должно открываться до того, как откроется отверстие материального сопла и начнет вытекать краска. В противном случае неизбежен выброс нераспыленных капель краски в момент включения и выключения краскораспылителя.

После окончания работы через краскораспылитель и шланг, по которому подавался лакокрасочный материал, пропускают для промывки соответствующий растворитель. Промывка ведется до появления из краскораспылителя чистого растворителя. После промывки краскораспылителя продувают воздухом его каналы, затем промывают в растворителе снятую с корпуса воздушную головку: если отверстия ее забиты краской, то их прочищают деревянной шпилькой или медной проволокой; прочистка стальной проволокой не допускается.

Одним из основных условий длительной и стабильной работы краскораспылителей является своевременный профилактический уход за ними. Перед началом работы необходимо убедиться, что краскораспылитель отрегулирован, для этого можно на отдельном листе проверить качество получаемого покрытия, и только убедившись в том, что покрытие получается нужного качества, начать работу.

6.4. Удаление растворителей и красочной пыли из зоны

окрашивания

При нанесении лакокрасочных материалов пневматическим распылением часть краски не достигает окрашиваемой поверхности и в виде мелкой пыли остается во взвешенном состоянии в окружающем воздухе. Одновременно испаряется значительная часть содержащихся в лакокрасочном материале растворителей.

Красочная пыль (аэрозоль) и особенно пары растворителей, концентрируясь в рабочей зоне, не только оказывают вредное влияние на здоровье работающих, но и являются пожароопасными, а при определенных концентрациях и взрывоопасными. Это требует принятия специальных мер, гарантирующих безвредность и безопасность работы.

Самым радикальным средством оздоровления окружающей атмосферы является полная герметизация процесса распыления лакокрасочных материалов (капсюляция). Это возможно, однако, только при автоматическом окрашивании. При нанесении красок ручными краскораспылителями требуется постоянное наблюдение за процессом, а иногда и непосредственное участие в нем обслуживающего персонала. В этом случае применяют распылительные камеры и бескамерные установки.

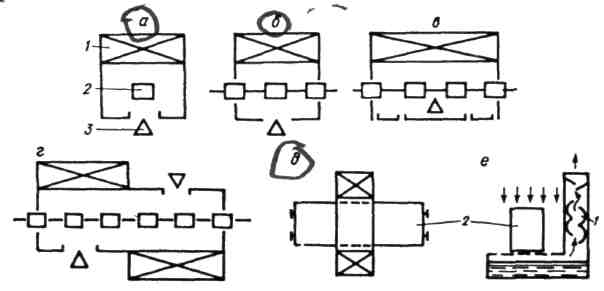

Наибольшее распространение получили распылительные камеры, в которых изделие при окрашивании находится в зоне распыления красок, а рабочий с краскораспылителем — вне этой зоны, т. е. вне камеры, а также камеры, в которых и изделия, и рабочий находятся в зоне распыления красок, т. е. внутри камеры. При окрашивании единичных изделий и в условиях мелкосерийного производства применяют тупиковые камеры периодического действия (рис. 77, а), в случае массового и крупносерийного производств — проходные односторонние и двухсторонние (сдвоенные) камеры непрерывного действия (рис. 77, б, в, г). Когда окрашивают крупногабаритные изделия, например железнодорожные вагоны, нередко пользуются передвижными или стационарными камерами, перекрывающими лишь часть изделия, или бескамерными установками (рис. 77, а, е).

По характеру движения отсасываемого воздуха различают камеры с поперечным, вертикальным (нижним) и продольным отсосом воздуха. В бескамерных установках загрязненный воздух отсасывается через решетку в полу.

В санитарно-гигиеническом отношении наиболее удобны камеры, обслуживание которых производится извне (рабочий находится за пределами камеры), так как даже при хорошо работающей вентиляции содержание паров растворителей внутри камер, как правило, превышает санитарные нормы.

Рисунок 77 - Типы распылительных камер (схематическое изображение): а — тупиковая; б и в — проходные односторонние; г — проходная двухсторонняя; д — камера с частичным перекрытием изделия; е - бескамерная установка; 1 — гидрофильтр; 2 — изделие; 3 — оператор.

К распылительным камерам предъявляются следующие основные требования:

· свободный доступ ко всем окрашиваемым участкам поверхности;

· максимальное удаление образующихся паров и красочной пыли из зоны окрашивания;

· полная очистка загрязненного воздуха от красочной пыли;

· удобство в работе и в обслуживании; пожаро- и взрыво-безопасность.

Для обеспечения этих требований в конструкциях камер предусмотрен вентиляционный центр и система сухой и мокрой очистки воздуха от красочной пыли (гидрофильтр). В камерах с поперечным отсосом количество удаляемого воздуха принимается с таким расчетом, чтобы скорость его движения в открытых проемах (рабочий проем, проемы для входа и выхода изделий) превышала скорость распространения паров и красочной пыли за пределы камеры.

Установлены следующие нормативные значения скорости отсосываемого воздуха (в м/с), учитываемые при проектировании и эксплуатации камер:

Лакокрасочные материалы, содержащие бензол или изоцианаты 1,7

Краски, содержащие свинцовые соединения 1,3

Другие лакокрасочные материалы 1,0

Дата добавления: 2022-05-27; просмотров: 304;