Испытания станков (технологического оборудования) на жесткость

Технологическая упругая система станок — деталь — приспособление — инструмент под действием приложенных во время работы сил находится в напряженном состоянии. Силы резания, давления при закреплении заготовки, центробежные силы, возникающие из-за неуравновешенности вращающихся масс, и т. д., вызывают деформации отдельных звеньев системы.

Способность узла сопротивляться возникновению упругих отжатий К. В. Вотинов назвал жесткостью. Жесткость является одним из важнейших показателей качества металлорежущих станков, так как от нее зависят точность работы и виброустойчивость станка. По ГОСТ 25338-91 «жесткость станка выражается величиной нагрузки, приложенной к частям станка, несущим инструмент и заготовку, и вызывающей определенные изменения в их взаиморасположении». Практически она оценивается отношением нагрузки (силы) в ньютонах к вызванному ею перемещению (отжатию) в миллиметрах.

Исследования жесткости отдельных типов станков способствуют отысканию наиболее эффективных и экономичных путей повышения эксплуатационных качеств станков.

Жесткость отдельно взятой детали узла определяется ее способностью сопротивляться появлению упругих деформаций. Во многих случаях жесткость детали можно определить расчетом по формулам курса «Сопротивление материалов».

Например, жесткость детали в форме бруска (стержня):

· при растяжении или сжатии j =  P:

P:  , Н/мм

, Н/мм

· при изгибе j =  k

k  , Н/мм

, Н/мм

где: Р — действующая сила, вызывающая деформацию, в Н; d— деформация, вызываемая силой Р , в мм; l — длина бруска или расстояние между его опорами в мм; Е — модуль упругости первого рода в Н/мм2; F — площадь поперечного сечения в мм2; J — момент инерции поперечного сечения в мм; k — коэффициент, зависящий от числа и характера опор и от места приложения силы Р при изгибе.

Из этих формул непосредственно видно, какими способами может быть повышена жесткость детали.

Жесткость целого узла характеризуется его способностью сопротивляться появлению упругих отжатий (упругих перемещений).

Для упрощения технологических расчетов часто бывает удобнее пользоваться не жесткостью (j), а обратной ей величиной C = 1/ j, которая называется податливостью. Если с1, c2, с3 . . . — значения податливости узлов станка, то податливость станка:

C = с1+ c2+ с3 =S с i,

т.е. общая деформация упругой системы станок—деталь—инструмент равна сумме деформаций этих элементов.

Многочисленные эксперименты и наблюдения в цеховых условиях убедительно подтверждают наличие связи между жесткостью названной системы и производительностью, так как выбор режима резания сильно зависит от жесткости системы станок — обрабатываемая деталь — инструмент.

Знание суммарной жесткости системы необходимо для технологических расчетов точности станков.

Рабочие усилия в процессе резания, как правило, меняются по величине, так как зависят от ряда переменных факторов (величины снимаемого припуска, состояния режущих кромок инструментов, способа крепления заготовки и др.), что приводит и к изменению жесткости системы. Поэтому для проверки станка на жесткость нельзя ограничиваться измерением жесткости при какой-либо одной определенной нагрузке: по ГОСТ 25338-91, к частям станка, несущим инструмент и заготовку, следует прилагать нагрузку, плавно возрастающую до заданного предела, и одновременно измерять относительное перемещение этих частей. После доведения нагрузки до максимума, постепенно разгружают соответствующие узлы станка и снова измеряют относительные перемещения.

Проведенные исследования указывают, что при исследовании баланса жесткости станка большое значение имеет не только собственная жесткость его деталей, но и контактная жесткость, от степени которой зависят контактные деформации соприкасающихся поверхностей частей станка. Деформации этого рода играют в станках большую роль, так как они имеют место на тех поверхностях, от которых зависит точность работы станка (направляющие станин, стоек, траверс, салазок, столов и т. д.; подшипники качения в опорах шпинделей). Как легко понять, основными факторами, влияющими на контактную жесткость станка, являются точность формы и чистота контактирующих поверхностей.

Жесткость станка зависит непосредственно от жесткости отдельных его деталей. Количество стыковых соединений также сказывается на общей жесткости станка.

По ГОСТ 25338-91 перед проверкой на жесткость станок должен быть полностью смонтирован, отрегулирован и обкатан в соответствии с техническими условиями. Все части станка, перемещаемые при его наладке, установке и закреплении инструмента и заготовки и закрепляемые в определенных положениях перед началом обработки, во время проверки должны быть закреплены. Напротив, в незакрепленном состоянии должны оставаться все части станка, которые при выполнении на нем основных операций могут быть либо закреплены, либо не закреплены.

Диаграмма жесткости может быть построена для каждого узла станка по результатам произведенных испытаний.

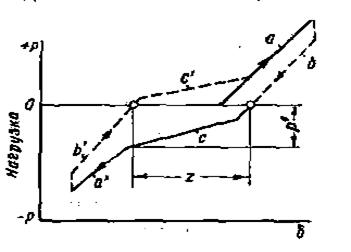

Исследования жесткости станков показывают, что после снятия нагрузки с узла часто наблюдаются остаточные отжатия. При этом, если к детали или к узлу прилагалась сила сначала в одном, затем в противоположном направлении, то в начальный период действия силы после изменения ее направления всегда наблюдается скачок отжатия, которое почти мгновенно возрастает от нуля до сравнительно большого значения. После этого градиент возрастания отжатия становится близким к его градиенту при нарастании нагрузки в первом направлении.

Диаграмма отжатия в функции нагрузки S = f ( Р), построенная К. В. Вотиновым, дана на рис. 10. На диаграмме видны особенности отжатия перемещений в зависимости от сил. Участок длиной Z Вотинов назвал «разрывом характеристики» жесткости; величина его характеризует зазоры в соединениях.

При должном качестве сборки станка зависимости d = f (Р) линейны. Нередки, однако, и диаграммы жесткости с переменной величиной.

Диаграмма жесткости может быть построена для каждого узла станка по результатам произведенных испытаний.

При испытании станка на жесткость обычно фиксируют отжатия для ряда возрастающих значений прилагаемых сил. Как указано, вообще говоря, отжатия не являются линейной функцией соответствующей силы. Зависимости, полученные экспериментально, в большинстве случаев могут быть выражены аналитически с достаточной точностью, однако они практически непригодны или неудобны для сопоставления жесткости узлов. Поэтому жесткость выражают некоторыми постоянными характеристиками, отражающими с известным, приближением результаты экспериментов, характеризующими среднюю жесткость соответствующего узла.

Рис. 10. Типичная диаграмма отжатия по К.В.Bотинову

При проведении испытаний по одной оси координат откладывают значения силы, по другой оси — величины отжатий, получая при этом в общем случае кривую, которую затем линеаризуют.

На практике при испытаниях деталей станков на жесткость, часто используют измерительный комплекс Р-300.

Для использования измерительного комплекса Р-300, условно названного в дальнейшем ИК, в качестве динамометра при измерении характеристик жесткости узлов различных станков необходимо установить ИК в резцедержатель (револьверную головку) или на стол фрезерного (сверлильного) станков. Схема установки ИК определяется видом испытуемого станка.

Для измерения параметров жесткости узла станка в направлении какой-либо из осей станка основная ось ИК должна быть направлена по той же оси. Принятое обозначение основных осей координат станка: ось Z - ось шпинделя, ось Х - горизонтальная ось в направлении наибольшего перемещения какого-либо из узлов станка, ось У – оставшаяся из 3-х основных осей координат.

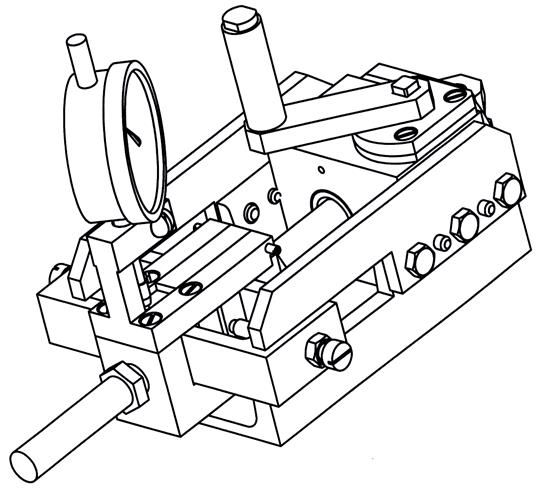

Перпендикулярность основной оси ИК к измеряемому узлу контролируется угольником (900)по поверхностям А и БС (рис. 11) при нагружении ИК небольшим усилием (достаточным для того, чтобы удерживать ИК на весу и, в то же время, дающим возможность его перемещения).

Рис. 11. Общий вид ИК

3. 1 Установка ИК на токарные станки с 4-х позиционным резцедержателем

На токарные станки с обычным 4-х позиционным резцедержателем ИК устанавливается так же, как и резец, чтобы основная ось ИК совпадала с линией центров станка.

3.1.1. Установка ИК для измерения жесткости узлов станка по оси Z

1.) Для измерения жесткости узлов станка ИК устанавливается в резцедержатель по линии центров станка (см. рис.12). Перпендикулярность оси ИК торцу патрона контролируется по поверхностям угольником. Шпилька ИК подводится к торцу патрона до «нулевого» показания индикатора ИК.

На станину станка устанавливаются стойки с индикаторами: 1- к торцу патрона (или шпинделя), 2- к резцедержателю, 3 – к верхним салазкам, 4 –к поперечным салазкам, 5 – к продольному суппорту (см. рис.13).

Индикаторы 1-5 устанавливаются на «нулевые» показания. Измерение деформации узлов станка производится по показаниям индикаторов 1-5 при нагружении ИК усилием до 3000 Н, фиксируя показания индикаторов через каждые 300Н как при нагрузке, так и при разгрузке (для определения остаточной деформации узлов станка).

Рис.12 Схема установки ИК для измерения жесткости узлов станка по оси Z

|

Рис.13 Схема измерения жесткости шпинделя и узлов суппорта по оси Z

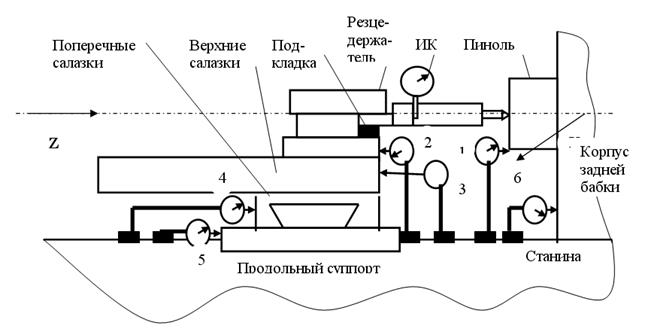

2) Измерение жесткости задней бабки проводится аналогично передней бабки. Резцедержатель с ИК разворачивается на 1800, шпилька ИК должна контактировать с пинолью бабки при «нулевом» показании индикатора ИК. Индикаторы устанавливаются следующим образом: 1 – к пиноли, 2 – к резцедержателю, 3 – к верхним салазкам, 4 – к поперечным салазкам, 5 – к продольному суппорту, 6 – к корпусу задней бабки (см. рис.14). Задняя бабка фиксируется на станине станка при помощи затяга (или и затягом и зажимной планкой). Пиноль зажимается (или находится в расфиксированном состоянии в зависимости от задачи). Продольный суппорт также фиксируется на станине включением продольной подачи или включением гайки ходового винта. Индикаторы 1-6 устанавливаются на «нулевые» показания. Измерение деформации узлов станка производится по показаниям индикаторов 1-6 при нагружении ИК усилием до 3000Н, фиксируя показания индикаторов через каждые 300Н как при нагрузке, так и при разгрузке (для определения остаточной деформации узлов станка).

Рис.14. Схема измерения жесткости задней бабки по оси Z

3.1.2 Измерение жесткости узлов станка по оси Х

1) Измерение жесткости узлов станка по оси Х проводится при той же установке ИК в резцедержателе (что и для оси Z), но резцедержатель разворачивается перпендикулярно линии центров станка (рис.15).

Рис.15. Схема установки ИК для измерения жесткости узлов станка по оси Х

2) Измерение жесткости передней бабки и узлов суппорта проводится нагружением ИК при контакте шпильки ИК с патроном или с шпинделем (рис.16) при «нулевом» показании индикатора ИК.

На станину устанавливаются стойки индикаторов, измерительные наконечники индикаторов подводятся к измеряемым узлам: 1 – к патрону (шпинделю), 2 - к резцедержателю, 3 – к верхним салазкам, 4 – к поперечным салазкам, 5 – к продольному суппорту.

3) Поперечные салазки фиксируются на станине включением поперечной подачи. Индикаторы 1-5 устанавливаются на «нулевые» показания. Измерение деформации узлов станка производится по показаниям индикаторов 1-5 при нагружении ИК усилием до 3000Н, фиксируя показания индикаторов через каждые 300Н как при нагрузке, так и при разгрузке (для определения остаточной деформации узлов станка).

Рис.16. Схема измерения жесткости узлов суппорта и шпинделя по оси Х

4) Измерение жесткости задней бабки по оси Х проводится при ее фиксированном состоянии (затягом или зажимом). Установка ИК в резцедержателе такая же, что и при измерении передней бабки, но резцедержатель разворачивается на 1800. Стойки индикаторов устанавливаются на станину станка, измерительные наконечники подводятся к измеряемым узлам: 1 – к пиноли, 2 – к резцедержателю, 3 – к верхним салазкам, 4 – к поперечным салазкам, 5 – к продольному суппорту, 6 – к корпусу задней бабки (см. схему, изображенную на рис.17). Продольный суппорт и поперечные салазки фиксируются на станине или зажимными болтами, или включением продольной и поперечной подач, или включением гайки ходового винта. Индикаторы 1-6 устанавливаются на «нулевые» показания. Измерение деформации узлов станка производится по показаниям индикаторов 1-6 при нагружении ИК усилием до 3000Н, фиксируя показания индикаторов через каждые 300Н как при нагрузке, так и при разгрузке (для определения остаточной деформации узлов станка).

Рис.17. Схема измерения жесткости задней бабки по оси Х

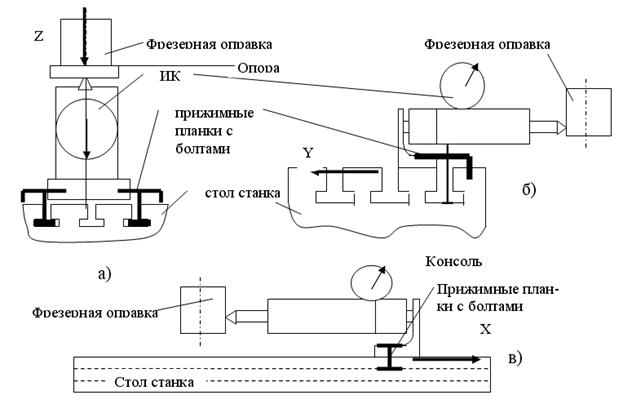

3.2. Установка ИК на вертикальные фрезерные станки

1) Для измерения жесткости узлов станка по оси Z ИК устанавливается вертикально на стол станка, закрепляется при помощи болтов, закладываемых в Т-образные пазы стола станка, и прижимных планок (см. рис. 18, а).

В шпиндель станка устанавливается фрезерная оправка без фрезы. Перпендикулярность основной оси ИК относительно стола проверяется по угольнику (900).

2) Жесткость узлов станка по оси Х (вдоль стола) измеряется при горизонтальном положении ИК (рис. 18,в), которая устанавливается на столе станка при помощи болтов, закладываемых в пазы стола, и прижимных планок.

3) Жесткость узлов станка по оси Y (поперек стола) измеряется аналогично, но ИК устанавливается вдоль оси Y (рис. 18,б).

4) Жесткость каждого из подвижных узлов станка (шпинделя, стола, салазок, консоли или шпиндельной бабки у столов с крестовым столом) определяется при зажатых (или расфиксированных, в зависимости от поставленной задачи) остальных узлах, кроме измеряемого. При этом используются зажимы, имеющиеся в конструкции каждого узла, или включается механическая подача при неработающем электродвигателе.

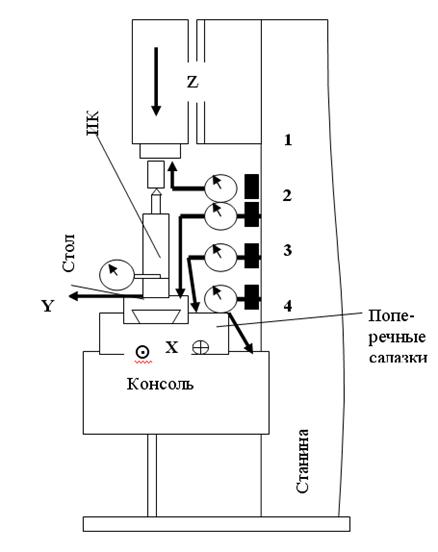

5) Для измерения жесткости узлов по оси Z индикаторы устанавливаются на станину станка (см. рис. 19), измерительные наконечники подводятся к узлам: 1 – к шпинделю (или опоре), 2 – к столу, 3 – к поперечным салазкам, 4 – к консоли.

Рис. 18 Эскиз установки ИК на стол фрезерного станка:

а) – вертикально, для измерения жесткости по оси Z;

б) – горизонтально, для измерения жесткости по оси Y

в) – горизонтально, для измерения по оси Х

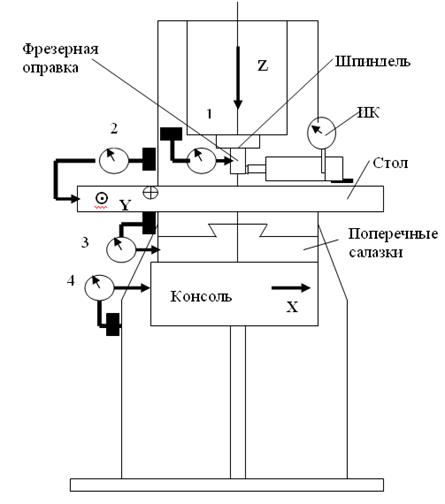

6) Для измерения жесткости узлов по оси Х индикаторы устанавливаются на станину станка (см. рис. 20), измерительные наконечники подводятся к узлам: 1 – к шпинделю, 2 – к столу, 3 – к поперечным салазкам, 4 – к консоли.

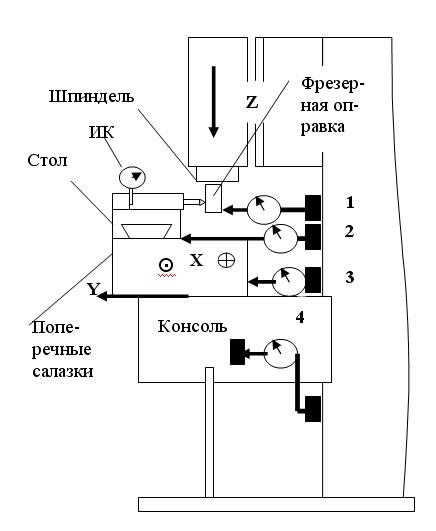

7) Измерение жесткости узлов станка по оси Y проводится аналогично, но ИК и индикаторы устанавливаются по оси Y: 1 – к шпинделю, 2 – к столу, 3 – к поперечным салазкам, 4 – к консоли (рис. 21).

8) Для измерения жесткости узлов бесконсольных (в том числе и продольных) фрезерных станков ИК закрепляется на столе и разворачивается основной осью вдоль той оси координат (X, Y или Z), по которой измеряются параметры жесткости. ИК устанавливается на столе станка при помощи зажимных планок и закладных болтов.

Индикаторы устанавливаются на неподвижные части станка (стойку, станину или основание стола), измерительные наконечники – к измеряемым узлам (шпиндель, шпиндельная бабка, РГ, траверса, стойка, поперечные и продольные салазки).

9) При измерении жесткости узлов станка по каждой из осей ИК нагружается до 3000Н, показания индикаторов фиксируются через каждые 300Н как при нагрузке ИК, так и при его разгрузке (для определения остаточной деформации).

|

|

| Рис. 19. Схема установки ИК для измерения жесткости узлов фрезерного станка по оси Z | Рис.20. Схема установки ИК для измерения жесткости узлов фрезерного станка по оси Х |

Рис. 21. Схема установки ИК для измерения жесткости узлов фрезерного станка по оси Y

Дата добавления: 2019-12-09; просмотров: 872;