Подшипники качения. Общая характеристика. Основные конструкции

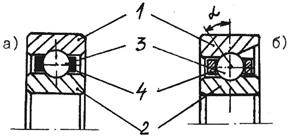

Подшипники качения являются основным видом опор вращающихся (качающихся) деталей. Подшипник состоит из наружного 1 и внутреннего 2 колен, между которыми расположены тела качения 3. Для предохранения тел качения от соприкосновения между собой их отделяют друг от друга сепаратором 4, который существенно уменьшает потери на трение (рис. 25.2).

Подшипники качения стандартизованы, их изготовляют в условиях высокоспециализированного массового производства подшипниковые заводы. Поэтому инженеру крайне редко приходится проектировать подшипники качения. Несравненно чаще требуется подобрать подшипник для узла опоры, спроектировать корпус опоры, обеспечивая технологичность, контроле- и ремонтопригодность узла, а также оценить остаточную долговечность подшипника при модернизации или форсировании режима работы оборудования.

Классификация. Подшипники качения классифицируют по ниже перечисленным признакам.

I. По форме тел качения подразделяют на:

шариковые;

роликовые с короткими цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами.

Рис. 25.2. Шарикоподшипники

Рис. 25.2. Шарикоподшипники

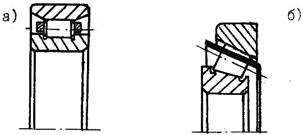

Рис. 25.3. Роликоподшипники

Рис. 25.3. Роликоподшипники

II. По направлению воспринимаемых относительно оси вала сил разделяют на типы:

радиальные (рис. 25.2 а, 25.3 а), воспринимающие преимущественно радиальные нагрузки, действующие перпендикулярно оси вращения подшипника;

радиально-упорные (рис. 25.2 б, 25.3 б), воспринимающие одновременно действующие радиальные и осевые нагрузки;

упорно-радиальные, воспринимающие осевые нагрузки при одновременном действии незначительной радиальной нагрузки;

упорные, воспринимающие только осевые силы.

Ш. По способности самоустановки подразделяют на несамоустанавливающиеся и самоустанавливающиеся, допускающие поворот оси внутреннего кольца по отношению к оси наружного кольца.

IV. По числу рядов тел качения, расположенных по ширине, делят не однородные (рис. 25.2; 25.3), двухрядные, четырехрядные и многорядные.

Основными потребительскими (внешними) характеристиками подшипников являются грузоподъемность, быстроходность, масса, габариты, потери энергии.

Подшипники одного и того же диаметра отверстия подразделяют по наружному диаметру и ширине на серии: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую.

Для особо высокой частоты вращения и легких нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных и тяжелых нагрузок при высокой частоте вращения используют подшипники легкой серии, а при недостаточной их грузоподъемности размещают в одной опоре по два подшипника.

Для особо высокой частоты вращения и легких нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных и тяжелых нагрузок при высокой частоте вращения используют подшипники легкой серии, а при недостаточной их грузоподъемности размещают в одной опоре по два подшипника.

Кроме стандартных подшипников, по специальному обоснованию изготовляют особые подшипники.

Достоинства и недостатки подшипников. Подшипники качения имеют ряд достоинств по сравнению с подшипниками скольжения: меньшие (в 2-3 раза) осевые размеры; меньшее трение и сопротивление пуску под нагрузкой и вращению при небольших и средних частотах вращения, постоянство сопротивления вращению; простоту технического обслуживания и подачи смазочного материала; низкую стоимость и взаимозаменяемость.

Недостатки подшипников качения по сравнению с подшипниками скольжения следующие: большие радиальные размеры; малая радиальная жесткость и, как следствие, склонность к возникновению колебаний вала из-за ритмичного прокатывания через нагруженную зону опоры; более сложный монтаж; большее сопротивление вращении (из-за трения между телами качения, кольцами, сепаратором и гидравлических потерь) при высоких частотах вращения и, как следствие, низкая долговечность (из-за перегрева).

Промышленность изготовляет подшипники качения пяти классов точности: 0, 6; 5; 4 и 2. Обозначения даны в порядке повышения точности, определяемой допусками на изготовление элементов, а также нормами плавности вращения (хода).

Основные размеры подшипников установлены ГОСТ 3478-79 (СТ СЭВ 402-76). В них входят: внутренний d и наружный D диаметры, ширина B (высота Н) и радиус r фасок колец.

Материалы деталей подшипников. Кольца и тела качения подшипников изготовляют в основном из шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15 и ШХ15СГ, ШХ20СГ, а также цементуемых легированных сталей 18ХГТ, 20Х2Н4А и др. При рабочей температуре до 100 °С тела качения и кольца имеют обычно твердость 60-64 HRC, шарики – 62-65 HRC.

Кольца и тела качения подшипников, работающих при повышенных температурах (до 500 °С), в агрессивных средах, изготовляют из жаропрочных и коррозионно-стойких сталей.

Сепараторы подшипников подвержены интенсивному изнашиванию из-за трения скольжения с телами качения и кольцами, поэтому сепараторы изготовляют из антифрикционных материалов. Сепараторы массовых подшипников изготовляют штамповкой из мягкой углеродистой стали, обладающей неплохими антифрикционными свойствами. Сепараторы высокоскоростных подшипников выполняют массивными из текстолита, фторопласта, дуралюмина, латуни и бронзы (материалы перечислены в порядке увеличения быстроходности подшипника) .

Основные типы подшипников и их характеристики приведены в справочниках.

25.3. Динамическая грузоподъемность подшипников качения.

Выбор подшипников и определение их ресурса

Динамическая грузоподъемность подшипников. Расчет удобнее выполнять по действующей нагрузке R.

(25.6)

(25.6)

где L – номинальная долговечность подшипника, млн. оборотов; С – динамическая грузоподъемность, Н; R – эквивалентная нагрузка, Н; q – показатель степени кривой усталости подшипника;

– расчетная долговечность подшипника, млн. оборотов; n – частота вращения кольца, мин-1; Lh – расчетная долговечность подшипника, ч.

– расчетная долговечность подшипника, млн. оборотов; n – частота вращения кольца, мин-1; Lh – расчетная долговечность подшипника, ч.

Под динамической грузоподъемностью С радиальных и радиально-упорных подшипников понимают (по договоренности) постоянную радиальную нагрузку (в ньютонах), которую подшипник с неподвижным наружным кольцом может воспринимать в течение номинальной долговечности в 1 млн. оборотов. Динамическая грузоподъемность упорных и упорно-радиальных подшипников – постоянная центральная осевая нагрузка (в ньютонах), которую подшипник может воспринимать в течение номинальной долговечности в 1 млн. оборотов одного из колец.

Принимают q = 3 (m = 9) для шарикоподшипников и q = 3.33 (m= 6.66) для роликоподшипников.

Эквивалентную нагрузку для подбора подшипников определяют с учетом особенности их работы в эксплуатационных условиях:

(25.7)

(25.7)

где V – коэффициент вращения (V= 1 при вращении внутреннего кольца, V=1.2 при вращении наружного кольца); Kб – коэффициент безопасности, учитывающий влияние на долговечность подшипников характера внешних нагрузок; KT – температурный коэффициент; Fr – радиальная сила; Fа– осевая сила; x – коэффициент радиальной нагрузки; y – коэффициент осевой нагрузки.

Дата добавления: 2021-12-14; просмотров: 548;