Тепловой расчет червячных передач

При работе червячных передач выделяется большое количество теплоты. Потерянная мощность (I — г)) Л^ на трение в зацеплении и подшипниках, а также на размешивание и разбрызгивание масла переходит в теплоту, которая нагревает масло, а оно через стенки корпуса передает эту теплоту окружающей среде.

Если отвод теплоты будет недостаточным, передача перегреется. При перегреве смазочные свойства масла резко ухудшаются (его вязкость падает) и возникает опасность заедания, что может привести к выходу передачи из строя.

Тепловой расчет червячной передачи при установившемся режиме работы производится на основе теплового баланса, т. е. равенства тепловыделения QB и теплоотдачи Qo.

Количество теплоты, выделяющейся в непрерывно работающей передаче в одну секунду:  ,

,

где  — общий к. п. д. червячной передачи;

— общий к. п. д. червячной передачи;  — мощность на червяке, Вт.

— мощность на червяке, Вт.

Количество теплоты, отводимой наружной поверхностью корпуса, в одну секунду

Q0=KT(tм – tв.)S,

где S — площадь поверхности корпуса, омываемая внутри маслом или его брызгами, а снаружи воздухом, м2. Поверхность днища корпуса не учитывается, так как она не омывается свободно циркулирующим воздухом; tB — температура воздуха вне корпуса; в цеховых условиях обычно tB = 20 °С; tM — температура масла в корпусе передачи, 0С; КТ — коэффициент теплопередачи, т. е. число, показывающее, сколько теплоты в секунду передается одним квадратным метром поверхности корпуса при перепаде температур в один градус. Зависит от материала корпуса редуктора и скорости циркуляции воздуха (интенсивности вентиляции помещения). Для чугунных корпусов принимают КТ = 8—17 Вт/(м2 * 0С).

Большие значения используют при незначительной шероховатости поверхности наружных стенок, хорошей циркуляции воздуха вокруг корпуса и интенсивном перемешивании масла (при нижнем или боковом расположении червяка).

| |

По условию теплового баланса

откуда температура масла в корпусе червячной переда

чи при непрерывной работе

. (5.35)

. (5.35)

Величина  зависит от марки масла. Обычно при нимают

зависит от марки масла. Обычно при нимают  = 70—90 0С.

= 70—90 0С.

Если при расчете окажется, что tМ >  ,то необходимо:

,то необходимо:

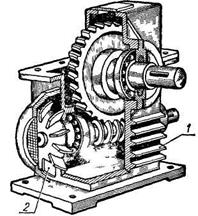

- 1. Либо увеличить поверхность охлаждения S, применяя охлаждающие ребра (в расчете учитывается только 50% поверхности ребер, рис. 5.14).

- Рис. 5.14. Охлаждение ребристого корпуса редуктора обдувом воздухом от вентилятора:

- 1 —охлаждающие ребра; 2 — вентилятор-

- 2.Либо применить искусственное охлаждение, которое может осуществляться:

- а) обдувом корпуса воздухом с помощью вентилятора, насаженного на вал червяка (рис. 5.14); в этом случае увеличивается КТ,

- в) применением циркуляционной системы смазки со специальным холодильником (рис. 5.15, б). В случаях б) и в) формула (5 35) не применима.

- Тепловой расчет червячных передач производится как проверочный после определения размеров корпуса при эскизном проектировании.

| |

· б) охлаждением масла водой, проходящей через змеевик (рис. 5.15, а);

Глава VI

ВАЛЫ И ОСИ

Валы передают крутящий момент и обычно воспринимают напряжения изгиба от действующих нормальных к оси сил; Б отличие от валов оси крутящего момента не передают, а воспринимают лишь изгиб.

По конструктивной схеме различает валы:

а) с прямой осью;

б) с ломаной осью (коленчатые);

в) с криволинейной осью (гибкие).

Форма валов и осей разнообразна и зависит от выполняемое ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

Гибкие валы изготавливаются многослойной навивкой стальной пружинной проволоки на тонкий центральный стержень. Они сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение.

В качестве материалов для валов применяются среднеуглеродистые стали типа Ст. 40, Ст. 45, Ст. 50, Cт. 40X, Ст.40ХН и др., обычно с термообработкой до средней твердости. Шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность (НRС=50-6О), что может быть достигнуто применением закалки TBЧ или цементации и закалки.

Характерной особенностью валов является то, что они работают при циклическом изгибе наиболее опасного симметричного цикла, который возникает вследствие того, что вал, вращаясь, поворачивается к действующим изгибающим нагрузкам то одной, то другой стороной. При разработке конструкции вала должно быть обращено самое пристальное внимание на выбор правильной его формы, чтобы избежать концентрации напряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать:

а) резких переходов сечений;

б) канавок и малых радиусов скруглений;

в) некруглых отверстий;

г) грубой обработки поверхности.

Для оценки правильного выбора геометрической формы вала пользуются гидравлической аналогией, которая гласит: "Если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный, возникнет концентрация напряжений".

Дата добавления: 2021-12-14; просмотров: 525;