Легированные стали и цветные металлы и сплавы

Легированные стали

Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными.

Марка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТ 4543-71 принято обозначать хром - X, никель - Н, марганец - Г, кремний - С, молибден - М, вольфрам - В, титан Т, цирконий - Ц, ванадий - Ф, ниобий -Б, медь - Д, алюминий - Ю, кобальт - К, бор - Р.

Число, стоящее после буквы, указывает среднее содержание в процентах легирующего элемента в стали. Если число отсутствует, то легирующего элемента меньше или около 1%. Буква А в конце марки показывает, что сталь высококачественная. Особовысококачественные стали имеют в конце буквы: «Ш» - электрошлаковый переплав; «ВД» - вакуумно-дуговой переплав; «ВИ» - вакуумно-индукционная выплавка.

Число в начале марки конструкционной легированной стали показывает содержание углерода в сотых долях. Например: конструкционная сталь 12Х18Н9Т содержит 0,12%С, 18%Сг, 9%Ni и менее 1%Ti; конструкционная сталь 38ХМЮА содержит 0,38%С, 1%Сг, 1%Мо, менее 1 %А1 - высококачественная; особовысококачественная сталь ЗОХГС-Ш содержит 0,30%С и по одному проценту хрома, марганца и кремния.

Число перед маркой инструментальных сталей показывает содержание углерода в десятых долях. Если же концентрация углерода примерно 1%, то цифры не ставятся, например: Сталь ХВГ содержит по 1% углерода, хрома, вольфрама и марганца; Сталь 9ХС - 0,9%С, 1%Сг, 1%Si.

Некоторые стали содержат дополнительную букву после слова сталь, обозначающую ее группу или тип, например: ШХ15 - шарикоподшипниковая сталь (1%С, 1,5%Сг); Р6М5 - быстрорежущая сталь (1%С, 6%IV, 5% Мо); АС14ХГН - автоматная сталь (1,4%Si, 1 %Сr, 1%Мп,1 %Ni[1].

Низколегированные конструкционные стали

Низколегированные конструкционные стали содержат до 5% легирующих компонентов, которые определяют измельчение перлитной составляющей и растворяются в феррите. Для улучшения свариваемости содержание углерода в этих сталях не превышает 0,25%.

Цементуемые конструкционные стали, легированные Сг; Сг и V; Сг и Ni; Сг и Мg; Сг, Мg и Ni) содержат до 0,25% углерода, обладают после цементации (или нитроцементации) и последующей закалки и низкого отпуска высокой твердостью (60... 64НRС) и износостойкостью поверхностного слоя при сохранении вязкой и прочной сердцевины. Из этих сталей изготовляют кулачковые муфты, кулачки, зубчатые колеса, поршневые пальцы, втулки, коленчатые и распределительные валы,

Улучшаемые стали (0,30... 0,45% углерода) легируют Сг; Сг и Мп; Сг,Si и Мп; Сг, Ni; Сг и Мо. Эти стали применяются после полной закалки и высокого отпуска. Они имеют высокие показатели предела текучести и вязкости, обеспечиваемые сквозной прокаливаемостью и мелкозернистой структурой. Из этих сталей изготавливают коленчатые валы, зубчатые колеса, шатуны, гильзы цилиндров и т.п. Ряд улучшаемых сталей, например сталь 38ХМЮА, после закалки и высокого отпуска подвергают азотированию для обеспечения высокой твердости и износостойкости поверхностного слоя.

Рессорно-пружинные стали, легируют Si; Si и Мп; Сг и Si; Сг и Мп; N1 и Si и они имеют высокие пределы упругости и выносливости, что позволяет использовать их в качестве материала для изготовления пружин и рессор,

Автоматные стали (сталь А12... АС 14ХГН и другие), имеют повышенное содержание серы (0,08...0,3%), фосфора (до 0,05%) и марганца (до 1,5%). Включения сульфидов марганца (МпS) и фосфора приводят к образованию хрупкой стружки взамен так называемой «сливной» в виде непрерывной ленты, что позволяет проводить обработку резанием с большой скоростью, увеличить стойкость инструмента и качество поверхности обрабатываемой детали. Эти стали используют для изготовления болтов, гаек, шпилек, винтов, втулок.

В табл. 7.1 приведены механические свойства некоторых низколегированных сталей.

Таблица 7.1.

Механические свойства конструкционных низколегированных сталей.

| Марки стали | sв, МПа | s0,2, МПа | d,% | KCU, МДж/м2 | Примечание | ||

| Низколегиро- ванные | 14Г2 | 0,7 | при+20°С | Без ТО | |||

| 0,35 | при-40°С | Без ТО | |||||

| 10ХГС | 0,80 | при-40°С | Без ТО | ||||

| 0,50 | при-70°С | Без ТО | |||||

| Цементуемые | 20Х | — | Для деталей сечением до: | 35мм | |||

| 25ХГН | 0,8 | 80мм | |||||

| Улучшаемые | ЗОХ | 0,7 | После улучшения | ||||

| ЗОХГСА | 0,5 | ||||||

| 40ХН2МА | 0,8 | ||||||

| Рессорно- пружинные | 60С2 | — | После закалки и среднего отпуска | ||||

| 50ХГ | — | ||||||

| Автоматные | А12 | — | — | Без ТО | |||

| АС45Г | — | — | После нормализации | ||||

| АС14ХГН | — | 0,8 | После закалки и отпуска |

Низколегированные инструментальные стали

Легирующие элементы (до 5%) вводят в эти стали для увеличения закаливаемости, прокаливаемости, уменьшения вероятности возникновения деформаций и опасности растрескивания. Основным легирующим элементом является хром. Также добавляют марганец (1.. .2%) для обеспечения минимальных изменений размеров инструментов при закалке, кремний (1... 5%), который повышает сопротивление отпуску, и вольфрам (1... 5%), увеличивающий износостойкость (табл. 7.4).

По структуре низколегированные инструментальные стали относятся к заэвтектоидным сталям перлитного класса. Их подвергают неполной закалке и низкому отпуску, что обеспечивает им высокую твердость (62... 69 НRС) и износостойкость. Однако теплостойкость этих сталей сравнима с теплостойкостью углеродистых, поэтому их применяют для инструментов, работающих при небольших скоростях резания до температур 200…260°С. Для температурных инструментов применяют низколегированные стали X, ХГ, ХВГ, 9ХС, обрабатываемые на высокую твердость (60... 64 НRС). Для предотвращения объемных изменений за счет распада мартенсита, превращений остаточного аустенита или релаксации остаточных напряжений, инструменты высокой точности подвергают закалке и обработке холодом при -50... -80°С с последующим низким отпуском (120... 140°С) в течение 24.. .48 час.

Таблица 7.2.

Химический состав (ГОСТ5950-73) и режимы термической обработки некоторых низколегированных инструментальных сталей.

| Марка стали | Содержание элементов, % | Температура,0 С | ||||||

| С | Si | Сг | W | V | Прочие | закалки | отпуска | |

| ХВ4 | 1,25-1,45 | — | 0,4-0,7 | 3,5-4,3 | 0,15-0,30 | — | 800-820 | 100-140 |

| 9ХС | 0,85-0,95 | 1,2-1,6 | 0,9-1,2 | — | — | — | 840-860 | 140-180 |

| ХВГ | 0,9-1,05 | — | 0,9-1,2 | 1,2-1,6 | — | 0,8-1,1 Мп | 830-850 | 140-170 |

| ХВСГ | 0,95-1,05 | 0,65-1,0 | 0,6-1,1 | 0,5-0,8 | 0,05-0,15 | 0,6-0,9 Мn | 840-860 | 140-160 |

Подшипниковые стали выпускаются по ГОСТ 801-78 и применяются для изготовления подшипников качения, храповых механизмов, пальцев различных машин. Наиболее частой причиной отказа подшипников являются излом, разрушение тел качения (шариков, роликов) и рабочих поверхностей колец, а также усталостное выкрашивание рабочих поверхностей элементов подшипников. Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0,95... 1,05%С, 1,3... 1,65%Сг), а для больших сечений -хромомарганцевокремнистую сталь ШХ15СГ (0,95... 1,05%С, 1,2... 1,5%Cr,0,4...0,65%Si,1,65% Мп). После закалки в масло и низкого отпуска эти стали имеют структуру мартенсита с дисперсными равномерно распределенными карбидами (Fе,Сг)7С3, что определяет высокую износостойкость и твердость 62... 65 НRС. Для подшипников, которые должны иметь высокую стабильность размеров, перед отпуском применяют обработку холодом.

Для изготовления деталей подшипников, работающих при высоких динамических нагрузках, применяют стали 20Х2Р4А и 18ХГТ. После газовой цементации на толщину 1,2... 3,5мм, высокого отпуска (для уменьшения количества остаточного аустенита), закалки и отпуска при 160.. 170°С детали подшипников из стали 20Х2Н4А имеют на поверхности 58... 62 НRС и в сердцевине 61... 65НRС. Детали подшипника из стали 18ХГТ после газовой цементации на глубину 0,9... 1,8мм, закалки и низкого отпуска имеют твердость поверхности 61... 65НRС.

Высоколегированные конструкционные стали

К ним относят большую группу высокопрочных мартенситно-стареющих, коррозионностойких и жаростойких, а также жаропрочных и других сталей специального назначения (криогенные, магнитные, стали с высоким удельным сопротивлением и другие).

Мартенситно-стареющие высокопрочные стали содержат менее 0,03% углерода, но значительные количества легирующих элементов (8…20%Ni;8…9%Co; 2…5%Mo; менее 1%Ti или Al). Высокая прочность мартенситно- стареющих сталей обусловлена образованием твердого раствора легирующих элементов в железе, мартенситному превращению, сопровождающемуся фазовым наклепом и старению мартенсита, когда из него выделяются избыточные фазы Fe3Mo, Ni3Mo, Ni3Ni, NiAl(Fe,Co)2Mo и другие. Высокие показатели сопротивления хрупкому разрушению объясняется пластичностью и вязкостью безуглеродистого мартенсита. Стали закаливают на воздухе от 820... 850°С, затем проводят старение при 480... 520°С. К этим сталям относят сталь Н18К9М5Т, а также менее легированные стали Н12К8МЗГ2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Механические свойства этих сталей после старения (sв=1500-2100МПа; s02 =2000 МПа; d%=8…12%;KCU=0,4…0,6 МДж/м; HRC 252) сильно зависят от степени легирования.

К коррозионно-стойким (нержавеющим) относят стали, устойчивые в электрохимической, химической, межкристаллитной и другим видам коррозии. Повышение устойчивости стали к коррозии достигается введением в нее элементов, образующих на поверхности защитные пленки, прочно связанные с основным материалом.

Составы сталей, устойчивых к электрохимической коррозии устанавливается в зависимости от рабочей среды. В зависимости от получаемой структуры эти стали могут быть мартенситного, мартенситно-ферритного, ферритного, аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов (табл. 7.3).

Для образования на поверхности сталей плотной защитной оксидной пленки типа (Сг, Fе) 20з, содержание хрома в твердом растворе должно быть не менее 12... 14%. Углерод и азот способствуют охрупчиванию сталей и являются причиной возникновения межкристаллитной (интеркристаллитной коррозии), которая связана с образованием карбидов хрома по границам зерен и обеднением твердого раствора хромом приграничных участков (<12% Сг).

Таблица 7.3.

Химический состав и механические свойства некоторых коррозионно-стойких сталей

| Марка стали | Содержание основных элементов % | Механические свойства | ||||||

| С | Сг | Ni | Другие элементы, % | sв, МПа | s0,2, МПа | d, % | y, % | |

| Стали мартенситного класса | ||||||||

| 20X13 | 0,16…0,25 | 12-14 | — | — | ||||

| 40X13 | 0,36... 0,45 | 12-14 | — | — | ||||

| Стали ферритного класса | ||||||||

| 15Х25Т | 0,15 | 24-27 | — | 5С;0,9Ti | ||||

| 015Х17М2Б | 0,015 | 16,5...18,5 | — | 2Мо,0,5Nb | ||||

| Стали мартенситно-ферритного класса | ||||||||

| 12X13 | 0,10...0,15 | 12-14 | — | — | ||||

| Стали аустенитного класса | ||||||||

| 12Х18Н9Т | 0,12 | 17-19 | 8-10 | 0,7Ti | ||||

| 10Х17Н13МЗТ | 0,10 | 16-18 | 12-14 | 3Мо, 0,7Ti | ||||

| Сталь аустенитно-ферритного класса | ||||||||

| 08Х21Н6М2Т | 0,08 | 20-22 | 5,5... 6,5 | 2Мо,0,4Ti |

Сталь аустенитно-мартенситного класса

| 09X15Н8Ю | 0,09 | 14-16 | 7-9 | 0,7…1,3Al |

Для предотвращения межкристаллитной коррозии в ряде случаев стали легируют более активными по отношению к углероду элементами (титан, цирконий, ниобий), которые связывают углерод, образуя самостоятельные карбиды.

Жаростойкие (окалиностойкие) стали должны противостоять воздействию среды при высоких температурах. Для повышения жаростойкости в сталь вводят хром, алюминий или кремний, которые, находясь в твердом растворе, образуют на поверхности стали защитные пленки оксидов типа (Сг,Fе)2Оз, (А1, Fе)203 или (Si,Fe)2O3 . Так, при содержании в стали 5...8% хрома, жаростойкость повышается до 700... 750°С, увеличение содержания хрома до 17% обеспечивает жаростойкость до 950... 1000°С. Легирование сталей с 25% хрома алюминием в количестве 5% повышает жаростойкость до 1300°С. Для деталей различных высокотемпературных установок, печей и газовых турбин применяют жаростойкие ферритные (12X17, 15X25 и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7А, 36Х18Н25С2 и др.) стали, обладающие еще и жаропрочностью.

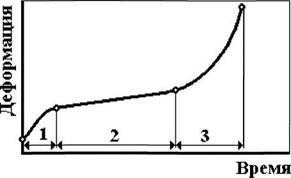

Жаропрочность - способность материала длительное время сопротивляться деформированию и разрушению под действием приложенных сил при высоких (более 0,3 Тпл) температурах. Критериями жаропрочности являются пределы ползучести и длительной прочности. При ползучести происходит медленное нарастание пластической деформации под действием напряжений, меньших предела текучести (рис.7.1). Пределом ползучести называется напряжение, под действием которого материал деформируется на определенную величину за определенное время при данной температуре, например s0,5/1000700 =100МПа, т.е. под действием напряжения 100МПа при температуре 700°С через 1000 часов в материале появляется пластическая деформация 0,5%[2].

Рис. 7.1. - Кривая ползучести: 1 - неустановившаяся стадия; 2 - установившаяся стадия; 3 - стадия разрушения.

Пределом длительной прочности (stT) называется напряжение, которое приводит к разрушению материала при заданной температуре за определенное время, например: s 500 1100 =10 МПа, т.е. через 500 часов при напряжении 10 МПа и температуре 1100°С произойдет разрушение материала.

Перлитные, аустенитные и мартенситные жаропрочные стали используют при 450...700°С (табл. 7.4).

Таблица 7.4.Свойства жаропрочных сталей.

| Марка стали | Класс стали | Содержание легирующих элементов, % | Температура °С | Жаропрочность | ||

| Наибольшая рабочая | начала интенсивного окисления | stT , МПа | Температура испытаний °С | |||

| 12Х1МФ | Перлитный | 0,12С;1,1 Cr; 0,3Mo;0,2V | ||||

| 25Х2М1Ф | 0,25С;2,3Cr; 1 Mo;0,4V | |||||

| 15Х5М | Мартенситный | 0,15C;5,2Cr; 0,5Mo | ||||

| 40Х10С2М | 0,4C;10Cr; 2,2Si;0,8Mo | |||||

| 12Х18Н10Т | Аустенитный | 0,12C;14Cr; 10Ni;0,5Ti | ||||

| 45Х14Н14В2М | 0,45C;14Cr; 14Ni;2,4W; 0,3Mo |

Перлитные жаропрочные стали для паросиловых установок должны иметь допустимую деформацию не более 1% за 105 час. Это низкоуглеродистые стали, оптимальной термической обработкой являются нормализация после 1000°С и последующий отпуск при 650... 750°С в течение 2...3 час. Упрочнение достигается за счет растворения молибдена в твердом растворе и образования карбидов ванадия или хрома типа МеС.

Различают две группы мартенситных сталей: стали с содержанием 10... 12% хрома, добавками Мо, V, Ш, IVи низким (0,10...0,15%) содержанием углерода и стали с повышенным содержанием углерода (до 0,4%), хромом (5... 10%) и кремнием (2... 3%) - сильхромы.

Мартенситные стали первой группы (табл. 7.6) предназначены для изделий, работающих при 450... 600°С в атмосфере пара, топочных газов. Критерием жаропрочности этих сталей является предел ползучести с допустимой деформацией 1% за 105 час. Типовым режимом термической обработки этих сталей является закалка или нормализация с 950... 1100°С и отпуск при температуре 640…740°С. Полученная структура (смесь легированного феррита и мелких карбидов) - обеспечивает высокую жаропрочность.

Из мартенситных сталей изготовляют диски, лопатки, бандажи и крепежные детали паровых турбин.

Стали второй группы (сильхромы) обладают высокой жаростойкостью в среде горячих выхлопных газов и используются для изготовления клапанов двигателей внутреннего сгорания. Типовой режим термической обработки - закалка 1050... 1100°С и отпуск при 720...780°С. Сильхромы используют для изготовления деталей, работающих при температурах до 600...650°С, при более высоких рабочих температурах применяют аустенитные стали.

Аустенитные стали (табл. 7.4) по жаропрочности превосходят перлитные и мартенситные стали и применяются при температурах выше 600...650°С. Для получения устойчивой аустенитной структуры их легируют хромом, никелем или марганцем, а для образования карбидных или промежуточных интерметаллидных фаз вводят молибден, ниобий, титан, алюминий, вольфрам. Содержание углерода в этих сталях составляет обычно 0,1... 0,4%. В зависимости от полученной структуры различают однофазные аустенитные стали, стали с карбидным упрочнением и стали с интерметаллидным упрочнением. Однофазные стали, например, сталь 12Х18Н10Т применяют в теплоэнергетике после закалки от 1020... 1100°С и последующего наклепа. Аустенитные стали с карбидным упрочнением комплексно легируют W, Mo, Ti, Nb, V , а также бором. Для сохранении аустенитной структуры содержание никеля повышают до 14%. Оптимальная жаропрочность достигается после закалки от 1100... 1150°С и старения аустенита при 700... 800°С для образования карбидов.

Аустенитные стали с интерметаллидным упрочнением (табл. 7.4) легируют Сг, Мо, W, а образование интерметаллидов типа Ni3Al происходит в результате закалки на аустенит и последующего старения.

Криогенные стали широко применяются при температурах ниже точки кипения кислорода (-183°С) в ракетной, космической областях и в быту. Эти стали должны обладать достаточной прочностью при нормальных температурах в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. В качестве криогенных применяют низкоуглеродистые никелевые стали, а также стали аустенитного класса, не склонные к хладноломкости. Из сталей ОН6А (до 0,1%С; 6…7%Ni) и ОН9А (менее 0,1%С; 8,5…9,5%Ni) изготовляют резервуары для хранения и транспортирования сжиженных газов при температурах выше - 196С. Стали после двойной нормализации (при 900° и 790°) и отпуска при 560°С имеют s 0,2=400…450 МПа при 20°С и 680…820МПа при -196°С, при этом сопротивление удару при -196°С составляет КСU= 1,0... 1,3 МДж/м2. Аустенитные криогенные стали в зависимости от типа легирующих добавок могут быть хромоникелевыми, сложнолегированными повышенной прочности и хромомарганговистыми.

Хромоникелевые аустенитные стали (12Х18Н10Т, 08Х18Н10Т) применяются для изготовления крупногабаритных газораспределительных установок большой мощности для получения сжиженных газов, а также для транспортных емкостей и хранилищ сжиженных газов. Стали хорошо свариваются и обладают высокой вязкостью при низких температурах (s 0,2=600МПа; КСU= 1,0 МДж/м2). Сложнолегированные аустенитные стали повышенной прочности (07Х21Г7Н5,03Х20Н16Г6) при температуре -253°С имеют s 0,2=1150-1350МПа; КСU= 1,0... 1,З МДж/м2 и применяются для штампосварных изделий и толстостенных крупногабаритных емкостей. Аустенитные хромомарганцевые стали используют после закалки в воде от 1050°С при рабочих температурах от 20 до -196°С (сталь 03Х13Г19) и до -253°С (сталь 10Х14Г14Н4Т) для изготовления сварных конструкций.

Магнитные стали делят на магнитно-твердые, магнитно-мягкие и парамагнитные.

Магнитно-твердые стали с 1%С, легированные хромом порядка 3% (ЕХЗ), а также хромом и кобальтом (ЕХ5К5, ЕХ9К15М2) применяют для изготовления постоянных магнитов.

Магнитно-мягкие стали (электротехническая сталь) применяют для изготовления якорей и полюсов машин постоянного тока, роторов и статоров асинхронных двигателей, для магнитных цепей крупных электрических машин, силовых трансформаторов, приборов и т.д. Электротехническая сталь должна содержать минимальное количество углерода и примесей, иметь однородную структуру без следов наклепа.

Парамагнитные (немагнитные) стали применяются в электротехнике, приборостроении и специальных областях техники. К ним относят парамагнитные стали аустенитного класса (17Х18Н9,12Х18Н10Т,55Г9Н9ХЗ, 50Г18Х4, 40Г14Н9Ф2 и др.).

Высоколегированные инструментальные стали

Высокомарганцовистая аустенитная сталь 110Г13Л (1,1 %С; 13%Мп; литейная) применяется для изготовления деталей, устойчивых к изнашиванию в условиях больших давлений и ударных нагрузок, но без абразивного износа (траки гусениц танков и тракторов, детали камнедробилок, черпаки экскаваторов, крестовики железнодорожных путей и другие). Высокая износостойкость этой стали обусловлена способностью аустенита к сильному деформационному упрочнению (наклепу). Из-за наклепа сталь плохо обрабатывается резанием, поэтому детали в основном получают литьем. Обычно называют сталь Гатфильда.

В литом состоянии структура стали состоит из аустенита и карбидов марганца, которые легко растворяются в аустените при нагреве до 1100°С. После закалки в воде с этой температуры сталь 110Г13Л имеет однофазную структуру аустенита с высокой пластичностью (8=40... 50%) и низкой твердостью (.НВ 180... 200), но способна к наклепу при ударных нагрузках. В процессе деформации под действием ударных нагрузок в поверхностном слое стали количество дефектов повышается, и твердость ее возрастает до НВ 600.

Быстрорежущие стали - относятся к классу высоколегированных сталей, предназначенных для изготовления инструментов с высокой теплостойкостью (580... 640°С). Высокая теплостойкость этих сталей обеспечивается введением большого количества вольфрама вместе с другими карбидообразующими элементами - молибденом, хромом, ванадием. Быстрорежущие стали обозначаются буквой «Р» - рапид, после которой стоит число, указывающее процентное содержание вольфрама (ГОСТ 19265-73). Содержание ванадия (до 2%) и хрома (около 4%) в марке не указывается. Стали, дополнительно легированные молибденом, кобальтом или с повышенным содержанием ванадия, содержат в маркировке буквы (М, К, Ф) и цифры, показывающие процент введенных элементов. По эксплуатационным свойствам все быстрорежущие стали делятся на стали нормальной и повышенной производительности.

К сталям нормальной производительности относятся вольфрамовые (Р18,Р12, Р9Ф5) и вольфрамомолибденовые (Р6МЗ, Р6М5) стали, сохраняющие твердость не ниже 58 ... 620НRС. Стали повышенной производительности дополнительно легируют хромом и значительным количеством ванадия (Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2). Эти стали сохраняют твердость болеет 64НRС при нагреве до 630... 640°С, но при этом показатели прочности и пластичности у них ниже, чем у сталей нормальной производительности.

Все быстрорежущие стали относятся к сталям ледебуритного класса. В литом состоянии структура их состоит из ледебуритной эвтектики, аустенита остаточного и продуктов его распада. Для дробления ледебурита слитки быстрорежущей стали подвергают ковке при 1200...900°С, при этом устраняется карбидная неоднородность. Затем проводят изотермический отжиг при температурах 860... 880°С. Структура отожженных сталей состоит из сорбитообразного перлита и карбидов[3].

В сталях с вольфрамом (Р9, Р12, Р18) это сложные карбиды вольфрама переменного состава(Fe3W3C), в котором растворена часть ванадия и хрома. В остальных сталях кроме этого карбида присутствует карбид VС и небольшое количество карбида (Fе,Сг) 23 С6.

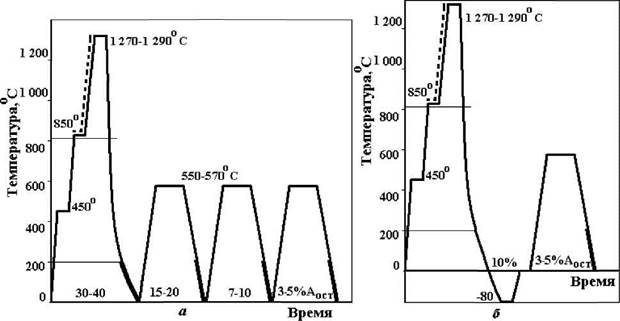

Высокие эксплуатационные свойства инструменты из быстрорежущей стали приобретают после закалки и трехкратного отпуска (рис.7.3). Низкая теплопроводность этих сталей приводит к необходимости медленного, ступенчатого нагрева под температуру закалки в соляных ваннах, которые уменьшают вероятность окисления и обезуглероживания. Высокая температура нагрева под закалку необходима для предельного насыщения аустенита легирующими элементами с целью получения после закалки высоколегированного мартенсита. Чем более легированным будет мартенсит, тем больше при отпуске выделится специальных высокодисперсных карбидов и тем выше окажутся показатели твердости и теплостойкости инструментов. Карбиды, не растворившиеся в аустените при нагреве, располагаются по границам зерен и тормозят их рост при нагреве, обеспечивая наследственную мелкозернистость быстрорежущих сталей.

Рис. 7.2. Схемы термической обработки быстрорежущей стали (а) без обработки холодом и (б) с обработкой холодом: А ост - аустенит остаточный.

По структуре после закалки быстрорежущие стали относятся к мартенситному классу. Для небольших деталей охлаждение проводят на воздухе, крупные - в масле. Для деталей сложной формы применяют ступенчатую закалку с выдержкой при 500... 550°С. После закалки в структуре быстрорежущей стали содержится порядка 30...40% аустенита остаточного, что снижает их твердость и теплостойкость. Для превращения остаточного аустенита в мартенсит применяют трехкратный отпуск (рис. 7.2, а) или обработку холодом с последующим однократным отпуском(рис. 7.2, б) [1].

СПЛАВЫ

Цветные металлы в чистом виде обычно применяются редко, чаще используют различные сплавы.

Из числа сплавов цветных металлов в машиностроении наибольшее значение имеют легкие сплавы - алюминия, магния и титана, а также медь и ее сплавы, сплавы на основе никеля, сплавы для подшипников (баббиты), материалы для полупроводников и высокопрочные сплавы на основе тугоплавких металлов.

Маркировка цветных сплавов вызывает затруднения вследствие ее неоднозначности. Сплавы на основе титана и марганца относятся к группе специальных сплавов. Поэтому они имеют оригинальную буквенно-числовую маркировку. На первом месте ставят буквенное обозначение вида сплава («ВТ или ОТ» титановые, «МЛ» магниевые литейные, «МА» магниевые деформируемые, «Ц» цинковые), на втором месте стоит порядковый номер сплава. Остальные сплавы имеют двойственную маркировку: современную и традиционную. Современная маркировка похожа на маркировку легированных сталей: на первом месте стоит буквенное обозначение сплава («Л» латунь, «Бр» бронза, «Н» медно-никелевые сплавы, «АЛ» алюминиевый литейный, «АК, Д, АВ или В» алюминиевые деформируемые, «Б» баббиты). Далее стоит буквенное обозначение легирующего компонента и его среднее процентное содержание. Легирующий компонент обозначается по одной двум буквам его русского названия (А - алюминий, Ж - железо, К - кремний, Мц - марганец, Н - никель, О - олово, С - свинец...). Техническая документация и техническая литература, изданная до 2000 г. в основном использует традиционную маркировку, поэтому в дальнейшем рассмотрим эту маркировку[14]..

Сплавы на основе алюминия

Для алюминия и его сплавов характерна большая удельная прочность σв/ρ (где ρ- плотность), близкая к значениям для среднелегированных сталей.

Алюминий и его сплавы хорошо поддаются горячей и холодной деформациям, точечной сварке, а специальные сплавы можно сваривать плавлением и другими видами сварки.

Чистый алюминий хорошо сопротивляется коррозии, так как на его поверхности образуется плотная пленка оксидов Al2O3. Добавки железа и кремния повышают прочность алюминия, но снижают пластичность и устойчивость против коррозии. Чистый алюминий применяется для кабелей и электропроводящих деталей, но в основном алюминий используется для изготовления сплавов.

Традиционная маркировка алюминиевых сплавов включает в себя: буквенное обозначение вида сплава (Д - дюралюмины, В или АВ - высокопрочный сплав, АК - ковочный сплав, АЛ - литейный сплав); порядковый номер сплава и буквенное обозначение состояния поставки (М - мягкий, Т - термически обработанный, Н - нагартованный, П - полунагартованный).

Все сплавы на алюминиевой основе по технологическим признакам можно разделить на деформируемые и литейные, которые в свою очередь могут быть упрочняемыми или неупрочняемыми термической обработкой.

Деформируемые алюминиевые сплавы

К деформируемым сплавам неупрочняемым термообработкой относятся сплавы на основе систем Al-Mn и Al-Mg. Сплавы на основе этих систем типа АМц, АМг2, АМгб являются коррозионно-стойкими, отличаются высокой пластичностью и хорошей свариваемостью. Применяются для изделий, от которых требуется высокая коррозионная стойкость (трубопроводы для масла и бензина, радиаторы тракторов и автомобилей, сварные бензобаки), а также для заклепок корпусов судов и других деталей.

К деформируемым сплавам упрочняемым термической обработкой относятся сплавы системы Al-Cu-Mg дуралюмины (Д1, Д16, Д18, Д19, ВД17) и жаропрочные сплавы системы Al-Cu-Mg-Fe-Ni (типа АКЦ4-1).

Дюралюмины применяются для лопастей воздушных винтов, силовых элементов конструкций самолетов, кузовов автомобилей (Д1, Д16), для деталей, работающих при нагреве до 200...250°С (Д19, ВД17). Сплав АКЦ-1 используется для изготовления деталей реактивных двигателей (крыльчатки насосов, колеса, компрессоры, диски, лопатки).

Ковочные сплавы АК6, АК8 системы Al-Mg-Si-Cu применяют для изготовления сложных штамповок, таких как крыльчаток вентиляторов для компрессоров реактивных двигателей, корпусных агрегатных и крепежных деталей.

Высокопрочные сплавы системы Al-Zn-Mg-Cu (В95, В93, В96Ц1) отличаются высоким временным сопротивлением (600...700МПа), но при этом не являются жаропрочными. Максимальная рабочая температура изделий из этих сплавов при длительной эксплуатации не может превышать 100...120°С. Сплавы применяются для высоконагруженных конструкций, работающих в основном в условиях напряжений сжатия (детали обшивки, лонжероны самолетов и другие детали).

Табл. 7.5 Свойства деформируемых сплавов алюминия

| Марка | Вид полуфабриката | Толщина или диаметр, мм | σв, МПа | δ, % |

| Неупрочняемые термической обработкой | ||||

| АМц | пруток | |||

| АМг4 | пруток | |||

| Упрочняемые термической обработкой (закалка и старение) | ||||

| Д1 | пруток | <50 | ||

| Д16 | лист | 30... 40 | ||

| Д19 | полотно | 7,5 | ||

| АК4-1 | профиль | <10 | ||

| АК8 | пруток | 150...200 | ||

| В95 | лист |

Литейные алюминиевые ставы

Для изготовления фасонных деталей применяют литейные алюминиевые сплавы, которые имеют низкую плотность и высокую удельную прочность.

Эти сплавы обладают хорошей жидкотекучестью, небольшой усадкой. Сложнолегированные сплавы обычно подвергают термической обработке, после которой они приобретают высокую прочность (σв=250…300МПа).

Основными легирующими элементами литейных алюминиевых сплавов являются кремний, медь, марганец, цинк. Марганец, никель и хром в небольших количествах (0,5.. .3,5 %) добавляют в некоторые сплавы для повышения коррозионной стойкости и жаропрочности.

По назначению алюминиевые конструкционные литейные сплавы можно условно разбить на герметичные, жаропрочные и на коррозионностойкие.

Конструкционные герметичные сплавы АЛ2, АЛ4, АЛ9, АЛ34 (силумины) приготовляются на основе систем Al-Si или Al-Si-Mg, и отличаются высокими литейными свойствами и герметичностью изготовленных из них отливок. Двойные сплавы А1-81 (АЛ2) не упрочняются термической обработкой, но модифицирование этого сплава небольшими количествами магния или церия значительно повышает механические свойства. Легированные силумины (АЛ4, АЛ9) подвергаются термической обработке, как правило закалке и старению. Сплавы предназначены для изготовления герметичных емкостей (АЛ2), корпусов компрессоров, картеров двигателей внутреннего сгорания (АЛ4, АЛ9), крупных корпусных деталей (АЛ34), блоков цилиндров (АЛ 32) и других деталей. Механические свойства силуминов приведены в табл. 8.2. Конструкционные жаропрочные алюминиевые сплавы систем Al-Si-CuMg (АЛЗЗ), Al-Cu-Mn (АЛ19) подвергают термической обработке (закалке и старению). Эти сплавы обладают высокой жаропрочностью (до 250...350°С) и применяются для изготовления ответственных деталей, работающих в условиях повышенных статических и ударных нагрузок при высоких температурах (табл. 7.6).

Таблица 7.6.Механические свойства силуминов при 20°С.

| Сплав | Полуфабрикат | Состояние (термобработка) | σв, МПа | δ, % |

| АЛ 2 | Отлитые образцы 12мм | Без т/о | 6,0 | |

| АЛ 4 | Закалка и старение | 4,0 | ||

| АЛ9 | 2,0 | |||

| АЛ 32 | Выточенный образец 10мм | Без т/о | 1,5 | |

| АЛ 34 | Отлитые образцы 12мм | Без т/о | 3,0 | |

| Закалка и старение | 7,0 |

Таблица 7.7.Механические свойства жаропрочных литейных сплавов алюминия.

| Сплав | Вид образца | Термическая обработка | Температура испытания,°С | σв, МПа | δ, % | s 100 T МПа |

| АЛ 19 | Литые - | Закалка и | 8,0 | - | ||

| диаметром 12мм | старение | |||||

| з,о | ||||||

| 5,0 | ||||||

| 8,0 | ||||||

| АЛЗЗ | точенные | Закалка и | 4,0 | |||

| старение | 4,0 | |||||

| Литые - | Без т/о | 4,0 | - | |||

| толщиной | Закалка и | 3,0 | ||||

| Змм | старение | 3,0 |

Конструкционные коррозионно-стойкие сплавы на основе систем AlMg (АЛ8, АЛ27) и Al-Mg-Zn (АЛ24) более высокой коррозионной стойкостью, по сравнению с другими алюминиевыми сплавами. Недостатком сплавов АЛ8, АЛ27 является их низкая жаропрочность - уровень рабочих температур не должен превышать 60°С. Эти сплавы применяют для изготовления силовых деталей, работающих при температурах от -60 до +60°С в различных климатических условиях, включая воздействие морской воды и тумана.

Добавки цинка в систему Al-Mg (сплав АЛ24) позволил увеличить жаропрочность до 150°

| <== предыдущая лекция | | | следующая лекция ==> |

| Рассмотрим основные положения по эвакуации населения из зон затопления. | | | Общие сведения об лесных пожарах и их классификация |

Дата добавления: 2018-05-10; просмотров: 2363;