Механические свойства материалов

Механические свойства материалов определяют их поведение под воздействием приложенных внешних нагрузок. К ним относятся:

Прочность-сопротивление материала деформации и разрушению.

Упругость - свойство материала восстанавливать первоначальную форму после снятия нагрузки.

Твердость - свойство материала сопротивляться проникновению в него другого более твердого тела.

Хрупкость - свойство материала разрушаться без заметного поглощения механической энергии в необратимой форме.

Вязкость - свойство материала, не разрушаясь, поглощать в заметных количествах механическую энергию в необратимой форме.

Изнашиваемость-свойство материала подвергаться поверхностному разрушению или повреждению под воздействием внешнего трения.

Износостойкость-сопротивление материалов деталей машин и других трущихся изделий износу.

Выносливость - свойство материала выдержать, не разрушаясь, большое число повторно- переменных напряжений. Постепенное разрушение материала при большом числе повторно- переменных напряжений называется усталость.

Ползучесть - способность материала медленно и непрерывно деформироваться при постоянном напряжении и повышенной температуре.

Количественные (числовые) характеристики прочностных параметров определяются стандартными испытаниями. Различают испытания: статические на растяжение, сжатие, изгиб, кручение; динамические на ударную вязкость; на усталость при цикловых нагрузках; технологические[1].

Статические испытания

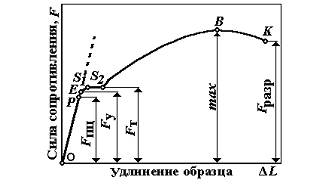

Статические испытания осуществляются при медленном возрастании нагрузок. Основным видом испытаний является испытание на растяжение (ГОСТ 1497-84) позволяющее определить прочность материала и его склонность к упругим и пластическим деформациям. При испытаниях, на специальных разрывных машинах растягивают стандартный образец. При этом замеряют силу сопротивления созданной деформации (рис. 2.1).

Рис. 2.1. Диаграмма растяжения металлов:ОР - участок упругой деформации; Е - точка удлинения образца на 0,05%; S1 , S2 - площадка текучести; В - наибольшая нагрузка на образец; К - разрушение образца; Fпц - наибольшее усилие упругой деформации; Fу - усилие предела упругости; Fт - усилие предшествующее разрушению образца; Fразр - усилие истинного сопротивления разрушению.

По полученному графику определяют напряжения при различных параметрах деформирования образца: σ = F/A0 , где: F- усилие в Н; A0- начальная площадь поперечного сечения образца в м2 или в мм2. В технической литературе используется размерность МПа : 1 Н/мм2 = 1 МПа. Этими параметрами являются:

Предел пропорциональности σ пц - напряжение, при котором зависимость «нагрузка-удлинение» перестает быть пропорциональной. Участок ОР показывает предел упругой деформации материала, т.е. деформации, после снятия которой, образец возвращается в первоначальное положение. σпц = Fпц / A o .

Предел упругости σ 0,05 - напряжение, при котором остаточное удлинение образца достигает 0,05% его расчетной длины (lo). σ 0,05 = F у / Ao .

Предел текучести σт -наименьшее напряжение, при котором остаточное удлинение достигает 0,2% lo. σт = F y / A0. Точка «Р» показывает начало пластических деформаций образца.

Временное сопротивление σв - напряжение, соответствующее наибольшей нагрузке Fтах, предшествующей разрушению образца.

Истинное сопротивление разрыву - напряжение, определяемое отношением нагрузки Fразр к фактической площади поперечного сечения образца в месте разрыва.

Относительное удлинение (в %) после разрыва « δ» - отношение приращения длины образца после разрыва к его первоначальной длине[2]..

Испытания на твердость

Вследствие его простоты и производительности, это наиболее распространенный метод испытаний. При этих испытаниях, в поверхность образца (детали или заготовки) внедряют стандартные наконечники из недеформируемых материалов (методы Бринелля, Роквелла, Виккерса).

Рис. 2.2. Схемы определения твердости образца методами: а - Бриннеля; б - Роквелла; в - Виккерса; Fо - предварительная нагрузка; F1 основная нагрузка; D - диаметр шарика; d - диаметр или длина диагонали отпечатка; h0 - глубина предварительного вдавливания наконечника; h - глубина вдавливания шарика или наконечника.

Сущность метода Бринелля заключается во вдавливании в образец стального закаленного шарика в образец (рис. 2.2, а). По диаметру полученного отпечатка определяют твердость образца. Диаметр шарика D - 2,5; 5; 10 мм. Нагружение - ступенчатое: предварительная нагрузка - F0= 980 Н; основная нагрузка: F 1 = 2943 Н (стальной или чугунный образец); 9800 Н (образец из алюминия, меди, никеля и их сплавов); 2450 Н (образцы из мягких сплавов).

Твердость по Бринеллю определяется по формуле:

НВ = 2 F / (π D ( D- (D2-d2)1/2))

где: d - диаметр отпечатка.

Твердость по Бринеллю обозначается: соответствующим числом (НВ200); или диаметром отпечатка (чем меньше диаметр, тем больше твердость). Между числом твердости и временным сопротивлением существуют следующие зависимости:

для стали - σв = 0,34 Н;.

для медных сплавов – σв = 0,45 НВ;

для алюминиевых сплавов -σв = 0,35 НВ.

Не рекомендуется применять метод Бринелля для сталей с твердостью более НВ 450 и для цветных сплавов с твердостью более НВ 200.

Сущность метода Роквелла (рис. 2.2, 6) заключается во вдавливании в образец алмазного наконечника с углом при вершине 120° (шкала «А» или «С») или стального шарика диаметром 1,5875 мм (шкала «В») в образец. По глубине вдавливания h определяют твердость. Нагружение - ступенчатое: предварительная нагрузка F0 – 98 Н; основная нагрузка F 1 зависит от применяемой шкалы («А» - 588 Н; «В» - 980 Н; «С» - 1470 Н). Твердость определяется: шкал «А и С»: НRА(НRС) = 100 - (h - h0)/0,002; шкала «В»: НRВ = 130 - (h -hо)/0,002.

Шкала «А» используется для испытания твердых сплавов, твердого тонкого листового материала.

Предельные числа твердости НRА 70... 85. Шкала «С» используется для испытания сплавов, прошедших термическую обработку. Предельные числа твердости HRС 20...67. Шкала «В» используется для испытания металлов средней твердости. Предельные числа твердости НКВ 20... 100.

Для испытаний листовых материалов, тонких деталей используется метод супер-Роквелла. В отличие от Роквелла, данный метод использует малые нагрузки. F0 = 29,4 Н; F 1 =(147; 294; 441 Н). Шкала «N» - алмазный наконечник. Шкала «Т» - стальной шарик. Твердость определяется: шкала «N» НRN= 100 –(h -hо)/0,001; шкала «T НRТ= 130 - (h - h0)/ 0,001. Обозначение: 75 НRN 147 (твердость 75 единиц, шкала N, нагрузка 147Н).

Сущность метода Виккерса (рис. 2.2, в) заключается во вдавливании в образец правильной четырехгранной алмазной пирамидки с квадратным основанием и углом между противоположными гранями 136°. Под действием статической нагрузки (49... 980 Н) за 10... 60 с пирамидка внедряется в образец. Твердость определяют по величине диагонали отпечатка (d).

HV=1,8544 F/d 2. Метод позволяет определить как самые высокие твердости (при нагрузке 980 Н), так и самые низкие твердости (при нагрузке 49 Н) [2].

Динамические испытания

Рис. 2.3. Схема маятникового копра:

1 - нож; 2 - стойка; 3 - шкала; 4 - образец; 5 - ручной тормоз; 6 - основание;7 - опоры.

Динамические испытания проводятся при скоростях деформирования больших, чем при статических испытаниях. Динамические испытания на ударный изгиб выявляют склонность материала к хрупкому разрушению. Испытания основаны на ударном разрушении образца с концентратором напряжений на маятниковом копре (рис. 2.3). На основании 6 установлена стойка 2 с качающимся ножом 1. Угол поворота ножа вокруг горизонтальной оси отмечается по шкале 3.

При обратном ходе, нож тормозится ручным тормозом 5. Образец 4 установлен на опорах 7. При прямом ходе, нож разрушает образец, затрачивая часть накопленной потенциальной энергии. Ударная вязкость (КС) - отношение работы разрушения образца (Е) к площади его поперечного сечения (S0): КС = Е/S0. Стандартные испытания предусматривают применение образцов с тремя видами концентраторов напряжений: пропил с радиусом 1 мм (КСU); пропил с радиусом 0,5 мм (КСV); образец с усталостной трещиной (КСТ)[1].

Ползучесть и релаксация

Способность материала деформироваться во времени при действии постоянных нагрузок называется ползучестью, иначе крипом.

Явление ползучести присуще таким материалам, как бетон, кирпич, полимеры, древесина, естественный камень, грунт и т.п. Металлы также обнаруживают это свойство деформирования, которое становится особенно заметным при высокой температуре, а в цветных металлах (свинце, меди и т.п.) даже при комнатной температуре.

Фактор ползучести имеет существенное значение для работы конструкций. Достаточно отметить, что напряжения в арматуре железобетонных конструкций могут в процессе ползучести увеличиваться в 2–2,5 раза, а перемещения в 3–4 раза. В машиностроении известны случаи, когда стальные котельные трубы разрушались под действием внутреннего давления в следствии ползучести материала (труба увеличивалась в диаметре, становясь тоньше, вплоть до разрыва).

Опыты по изучению ползучести показали, что она наблюдается при любых напряжениях, даже таких, которые при кратковременном действии нагрузки вызывают только упругие деформации. С увеличением времени наблюдается возрастание деформаций, характер которого определяется скоростью деформации.

Возможны два случая возрастания деформации: постоянное снижение скорости деформирования со стремлением ее к нулю (см. рис. 2.4) и изменение скорости деформирования с последующим нарушением материала (см. рис. 2.5).

Рис.2.4 Рис.2.5

На графике (рис.2.4) скорость деформирования снижается и со временем стремится к нулю, а деформация стремится к окончательной величине ε. Деформация ε(0) представляет собой начальную деформацию, равную упругой деформации или сумме упругой пластической деформации сразу после нагружения. Для этого случая разрушения материала не произойдет.

На графике (рис. 2.5) можно выделить три зоны: АВ. ВС и СД.

Участок АВ характеризуется уменьшением скорости деформирования и соответствует фазе неустановившейся ползучести. На участке ВС скорость деформирования постоянна и участок представляет собой наклонную прямую. Это фаза установившейся ползучести. С увеличением

σ (напряжения) продолжительность этой фазы уменьшается.

Испытание заканчивается либо хрупким разрушением образца в момент, соответствующий точке С, либо вязким разрушением, которое происходит с образованием шейки. В последнем случае появляется участок СД.

Увеличение напряжений приводит к возрастанию деформаций ползучести. При этом возможна линейная ползучесть, когда увеличение деформаций пропорционально увеличению напряжений (бетон, пластмассы) и нелинейная ползучесть, когда нет этой пропорциональности (металлы).

Температура нагрева оказывает значительное влияние на ползучесть. С ее увеличением ползучесть возрастает.

На ползучесть различных материалов оказывают влияние помимо перечисленных и некоторые другие факторы. Например, на ползучесть бетона оказывает влияние влажность, xapактер заполнителя, водоцементное отношение, вид цемента и т.п.

Для оценки прочности материала при ползучести используется понятие предела ползучести

σпз ( σcr от слова creep), зa который принимается напряжение, при котором скорость деформации при заданной температуре и постоянной нагрузке составляет определенную, наперед заданную величину, например, 0,0001% в час.

Частным случаем ползучести является релаксация, представляющая собой явление медленного уменьшения напряжений при постоянной деформации. При релаксации упругие деформации переходят в пластические. Из-за релаксации ослабевают посадки деталей, уменьшаются усилия в болтах и шпильках. Поэтому -релаксация нежелательное явление. Однако в некоторых случаях явление релаксации используют для разъема напрессованных деталей, например, для снятия шкива или звездочки с вала. Для этого соединение нагревают выше 300°С (например, в кузнечном горне) и при этой температуре выдерживают определенное время, после чего посадка деталей ослабевает и детали легко разнимаются[14].

Длительная прочность материалов

При анализе работы конструкций, материалу который обладает свойством ползучести, приходится считаться с двумя факторами: с одной стороны, с возможностью появления недопустимо больших деформаций и перемещений, с с возможностью-другой разрушения через какой-то промежуток времени.

Для оценки длительной прочности материала при ползучести используется понятие предела длительной прочности.

Пределом длительной прочности называется напряжение, вызывающее разрушение образца после заданного срока непрерывного действия этого напряжения при определенной температуре. Обозначается он буквой с двумя числовыми индексами. Верхний индекс дает температуру испытания в °С, нижний — заданную продолжительность испытания до разрушения, ч. Напри-

мер σ 700 1000- предел длительной прочности за 1000 ч испытания при температуре 700°С.

Испытания на длительную прочность заключаются в том, что образцы подвергают различным напряжениям при определенной температуре и узнают время до их разрушения. Результат представляют в виде графика (см. рис.2.6).

Рис.2.6

Имея кривую длительной прочности, можно определить разрушающее напряжение по заданной продолжительности службы детали при данной температуре или, наоборот, по напряжению определить срок службы.

Обычно график длительной прочности представляют в логарифмических координатах

lg σ- lg t, где они достаточно хорошо аппроксимируются прямыми.

Прямая с меньшим углом наклона соответствует вязким разрушениям, а хрупким разрушениям.-прямая с большим углом наклона

Для строительных материалов особенно важно определение долговечности материала при комнатной температуре.

Если говорить о длительной прочности бетона, то считается, что он определяется характером структурных дефектов, вызванных длительно действующей нагрузкой. Если дефекты не возникают, то это означает, что действующее напряжение не превосходит предела длительной прочности. Для достаточно большого времени нагружения, равного времени эксплуатации сооружения (~50...70 лет), предел длительной прочности бетона принимается равным ~ 0,8 σ в , где σ в -кратковременная прочность бетона.

Особенно заметно снижение прочности с течением времени у древесины. Так у сосны предел прочности при сжатии и растяжении вдоль волокон составляет соответственно ~76 и ~115МПа, а предел длительной прочности при тех же нагружениях ~44 и ~56МПа. Отсюда видно, что пределы длительной прочности древесины могут быть меньше половины предела кратковременной прочности.

Подобная картина наблюдается для полимеров, стеклопластиков, композитов и др. материалов.

Следует отметить, что с повышением температуры долговечность материалов резко снижается. Длительная прочность и долговечность зависят также от других факторов: влажности, «возраста» материала, состава (например, бетона) и др.

Понятие о циклических напряжениях. Параметры и виды циклов напряжений

К динамическим нагрузкам, несмотря на отсутствие значительных инерционных сил, можно отнести периодические многократно повторяющиеся (циклические) нагрузки, действующие на элементы конструкции. Такого рода нагружения характерны для большинства машиностроительных конструкций, таких, как оси, валы, штоки, пружины, шатуны и т.д.

Прочность материалов при повторно-переменном нагружении во многом зависит от характера изменения напряжений во времени.

Периодическая нагрузка – переменная нагрузка с установившимся во времени характером изменения, значения которой повторяются через определенный промежуток (период) времени.

Цикл напряжений – совокупность всех значений переменных напряжений за время одного периода изменения нагрузки. Обычно цикл напряжений характеризуется двумя основными параметрами цикла:

σmax и σmin -максимальным и минимальным напряжениями цикла.

Среднее напряжение цикла : σm= (σmin + σmax )/2.

Амплитудное напряжение цикла: σa= (σmin - σmax )/2.

Коэффициент асимметрии цикла напряжений : R= σmin / σmax.

В зависимости от величины перечисленных характеристик циклы напряжений могут быть подразделены на следующие основные виды:

Симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку : σmax = -σmin ; R = -1.

Асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине, при этом асимметричный цикл может быть знакопеременным или знакопостоянным.

Знакопеременный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и противоположны по знаку

Знакопостоянный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и имеют одинаковый знак .

Отнулевой (пульсирующий) цикл – максимальное или минимальное напряжения равны нулю..

Явление усталости. Кривая усталости. Предел выносливости

Как показывает практика, нагрузки, циклически изменяющиеся во времени по величине или по величине и по знаку, могут привести к разрушению конструкции при напряжениях, существенно меньших, чем предел текучести (или предел прочности). Такое разрушение принято называть «усталостным». Материал как бы «устает» под действием многократных периодических нагрузок.

Усталостное разрушение – разрушение материала под действием повторно-переменных напряжений.

Усталость материала – постепенное накопление повреждений в материале под действием переменных напряжений, приводящих к образованию трещин в материале и разрушению.

Выносливость – способность материала сопротивляться усталостному разрушению.

Физические причины усталостного разрушения материалов достаточно сложны и еще не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин.

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.). В связи с указанной неоднородностью при переменных напряжениях на границах отдельных включений и вблизи микроскопических пустот и различных дефектов возникает концентрация напряжений, которая приводит к микропластическим деформациям сдвига некоторых зерен металла, при этом на поверхности зерен могут появляться полосы скольжения, и накоплению сдвигов, которое на некоторых материалах проявляется в виде микроскопических бугорков и впадинок – экструзий и интрузий. Затем происходит развитие сдвигов в микротрещины, их рост и слияние; на последнем этапе появляется одна или несколько макротрещин, которая достаточно интенсивно развивается (растет). Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и, наконец, происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру, как при хрупком разрушении[15].

Кривая усталости (кривая Веллера) строится на основании результатов усталостных испытаний при симметричном цикле. Она показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить такое наибольшее напряжение цикла, при котором образец не разрушается после любого числа циклов (горизонтальный участок диаграммы), называемое пределом выносливости - σR.

Кривая усталости (кривая Велера) – это график зависимости напряжений, при котором происходит разрушение материала при данном числе циклов нагружения, от числа этих циклов. Кривая усталости (кривая Велера), является результатом проведения испытаний.

Наиболее распространены испытания на чистый изгиб при симметричном цикле, поскольку именно этот цикл напряжений является самым опасным для материала, а его проведение эксперимента проще, чем для других видов циклов.

Для проведения эксперимента изготавливают партию из 6 – 10 совершенно одинаковых образцов, имеющих в пределах рабочей части строго круговую цилиндрическую форму. Диаметр образцов обычно составляет от 5 до 10 мм.

Первый образец нагружают таким образом, чтобы возникающие в нем максимальные нормальные напряжения были заведомо ниже предела прочности материала но выше предела выносливости. Для последующих образцов максимальное напряжение уменьшают.

С помощью счетчика оборотов, имеющегося на испытательной машине, фиксируют число циклов нагружений, которое выдержит каждый образец до разрушения. По результатам испытаний строят график зависимости числа циклов (N), которое выдерживает образец без разрушения, от максимального напряжения, создаваемого в образце (рис. 2.6).

Рис.2.6 Кривая Велера

Кривая σmax = f (N) называется кривой усталости или кривой Велера (по имени Велера, опубликовавшего в 1870 г. результаты своих испытаний материала на усталость).

Предел выносливости (усталости) – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов.

Так как испытания нельзя проводить бесконечно большое время, то число циклов ограничивают некоторым пределом, который называют базовым числом циклов. В этом случае, если образец выдерживает базовое число циклов (для черных металлов – N = 107), то считается, что напряжение в нем не выше предела выносливости.

Кривые усталости для цветных металлов не имеют горизонтальных участков, поэтому для них за базовое число циклов увеличивается до N = 108 и устанавливается предел ограниченной выносливости.

В реальных конструкциях подавляющее число деталей работает при ассиметричном нагружении.

Диаграмма предельных напряжений (диаграмма Смита) строится, как минимум, по трем режимам нагружения (по трем точкам), для каждого из которых определяют предел выносливости.

Первый режим (точка 1) – обычный симметричный цикл /

Второй режим (точка 2) – асимметричный цикл нагружения, как правило, отнулевой).

Третий режим (точка 3) – простое статическое растяжение .

Полученные точки соединяют плавной линией, ординаты точек которой соответствуют пределам выносливости материала при различных значениях коэффициента асимметрии цикла.

Диаграмма предельных амплитуд (диаграмма Хейга) строится в координатах: среднее напряжение цикла – амплитуда цикла. При этом для ее построения необходимо провести усталостные испытания так же как минимум для трех режимов: 1 – симметричный цикл; 2 – отнулевой цикл; 3 – статическое растяжение.

Кроме свойств материала, на усталостную прочность оказывают влияние следующие факторы: 1) наличие концентраторов напряжений; 2) масштабный фактор, то есть влияние абсолютных размеров детали (чем больше размеры детали, тем ниже усталостная прочность); 3) качество обработки поверхности (с уменьшением шероховатости поверхности детали растет усталостная прочность); 4) эксплуатационные факторы (температура, коррозия, частота нагружения, радиационное облучение и т.д.); 5) наличие поверхностного слоя, упрочненного различными технологическими методами.

Трение в механизмах и машинах

Сила сопротивления относительному перемещению двух тел называется силой трения. Различают силу трения покоя и силу трения движения. Трение Fт движениям зависимости от характера относительного движения разделяют на трение скольжения, трение качения, трение верчения, как разновидность трения скольжения. Часто трение скольжения и трение качения сменяют друг друга. Трение скольжения может быть сухим, граничным или жидкостным. Сухим называется трение между твердыми телами, поверхности которых имеют на себе пленки окислов и адсорбированные на их поверхности молекулы газа, а также мелкие твердые частицы, взвешенные в атмосфере. Силы трения покоя Fт, пока сдвигающая сила F eщё не вызвала скольжение тел, зависит от продолжительности контакта тел в покое. Когда изменится знак неравенства F > Fт скорость скольжения возрастет скачкообразно. По современным представлениям силы трения есть совокупность сил, необходимых для преодоления препятствий в виде микронеровностей поверхности и сил молекулярного взаимодействия соприкасающихся микронеровностей. Фактическая площадь касания поверхностей тел — площадь касания микронеровностей. Даже малые силы, направленные по нормали к номинальным сопряженным поверхностям, вызывают контактные напряжения, в

сотни мегапаскалей.

Рис.2.7. Силы сухого трения из-за шероховатости поверхности имеют дискретный характер

Коэффициент трения по закону Кулона f= B/F+ β. Постоянные В и β зависят от физической природы тел и шероховатости поверхностей, первое слагаемое значительно при малой шероховатости, при отсутствии окисных пленок на поверхности тел и малых значениях. При скольжении тела микронеровности разрушаются, площадь контакта растет. Возникают колебания, статическое электричество. Вследствие пластических деформаций и колебаний часть энергии рассеивается в виде тепла Коэффициент трения явно зависит от скорости скольжения vск (рис.2.8) и косвенно от нормальной силы Fn.

Рис.2.8.

Для некоторых сопряженных пар (металлы и неметаллические материалы) максимумы на кривых отсутствуют. Аналитические зависимости этого вида мало исследованы, поэтому в инженерных расчетах используется закон Амонтона, согласно которому Fтр = f х Fn.

Коэффициенты трения получают экспериментально. Испытываются образцы трущихся пар. Состояние поверхности и образцов материалов в разных лабораториях не одинаково, поэтому результаты испытаний разные. Их средние значения для некоторых материалов приведены в таблице 2.1.

Таблица 2.1.

| Материалы | f | Материалы | f |

| Сталь-сталь (чугун) | 0,15...0,20 | Медь-латунь | 0,27 |

| Сталь-алюминий | 0,18...0,20 | Медь-алюминий | 0,27 |

| Сталь-бронза оловянная | 0,16 | Латунь-латунь | 0,16 |

| Сталь-латунь | 0,19 | Латунь-алюминий | 0,27 |

| Сталь-бумага | 0,20 | Латунь-рифленый цинк | 0,50 |

| Сталь-резина | 0.35...0,40 | Бронза-бронза | |

| Сталь-текстолит | 0,20...25 | Бронза-алюминий | 0,22 |

| Сталь-ферадо | 0,30.,.0,35 | Алюминий-алюминий | 0,22 |

| Cталь-медь | 0,13 | Резина-бумага | 0,39 |

| Медь-медь | 0,20 | Рифленая латунь- бумага | 0,42 |

От сухого трения отличают так называемое граничное трение между сопряженными поверхностями, на которых кроме пленок окиси находятся тонкие пленки адсорбированных из воздуха веществ—молекул кислорода, воды и тонкие масляные пленки. Чем выше молекулярный вес перечисленных здесь пленок, тем меньше коэффициент трения. Кроме того, тонкая масляная пленка, проникая в микропоры поверхности, снижает прочность металлов у поверхности, что приводит к пластическим деформациям, выравниванию поверхности, к снижению коэффициента трения. Когда в зазор между звеньями кинематических пар подается смазка, характер трения изменяется. Скольжение происходит между частицами масла, прилипшими к поверхностям тел, если толщина его слоя больше суммы высот микронеровностей. Прилипание масла к поверхностям кинематических пар происходит под действием молекулярных сил твердого тела. Это явление называется адсорбцией. Образуется тонкий пограничный слой, в котором молекулы масла ориентированы. Вне пограничного слоя они расположены хаотически. Упорядоченное расположение молекул масла в пограничном слое превращает граничный слой в квазикристаллическое образование с пределом прочности в 3000 МПа. Вследствие вязкости масла оно сопротивляется сдвигу. Износ при трении. До сих пор в теории упругости и связанных с нею исследованиях пользуются терминами напряжение и деформация, прочность и жёсткость, то есть, по существу, понятиями сил и перемещений. Однако сейчас всё больше склоняются к энергетической концепции. Такой подход позволяет объяснить очень многое, и его кладут в основу современных моделей прочности материалов и поведения конструкций, то есть в основу механики разрушения. Под энергией здесь понимается способность совершать работу. Существует множество видов энергии — потенциальная, тепловая, химическая, электрическая и т.д. В материальном мире всякое событие сопровождается превращением одной формы энергии в другую. Энергия не может быть создана или уничтожена, так что общее количество энергии, имевшееся до какого-либо физического процесса, остаётся таким же и после него. Этот принцип, как известно, называется законом сохранения энергии. Способность материала или детали запасать упругую энергию и при действии нагрузки отклоняться упругим образом без разрушения называется резильянсом и является очень ценным качеством конструкции. Резильянс можно определить как количество упругой энергии, которое можно запасти в конструкции, не причиняя ей повреждений. Это важное качество для любой конструкции, так как без него она не могла бы поглощать энергию ударов: чем большим резильянсом обладает конструкция, тем лучше. (Например, зубья колёс с твёрдой поверхностью и мягкой сердцевиной.) Движущееся тело «расходует» свою энергию не только на преодоление сопротивления окружающей среды, но и из-за наличия трения. Сила трения действует на поверхности соприкосновения тел и затрудняет их перемещение относительно друг друга. С точки зрения надёжности трению принадлежит ведущая роль в оценке энергетической эффективности машин. С одной стороны идёт борьба за уменьшение потерь на трение, за увеличение КПД, с другой - совершенствование тормозов, фрикционов и т.д. - проблемы, которые приходится постоянно решать в инженерной практике. Различают следующие виды трения: трение покоя, трение скольжения и трение качения. ^ Трение покоя проявляется лишь в том случае, когда тело, находящееся в состоянии покоя, приводится в движение. Коэффициент трения покоя обозначается f0. Трение скольжения возникает в результате зацепления микронеровностей и от молекулярных сил притяжения при относительном поступательном или вращательном перемещении тел. В поступательной кинематической паре сила трения Fтр всегда направлена вдоль поверхности соприкосновения в сторону, противоположную движению. Она всегда меньше силы нормального давления Fn. При отсутствии режима жидкостного трения Fтp = f ∙ Fn, где f — коэффициент трения скольжения. Он значительно меньше коэффициента трения покоя (f < f0).

Рис.2.9. Диаграмма Герси-Штрибека

Во вращательной кинематической паре зависимость коэффициента трения от скорости v или параметра λ=μω/ρ описывается диаграммой Герси-Штрибека (рис.2.9). При условии жидкостного трения сила трения Fтp = fтp ∙ v, где fтp - коэффициент вязкого трения, он зависит от толщины смазки, её вязкости и величины поверхностного соприкосновения. Трение качения проявляется в том случае, когда тело катится по опоре. Сила трения качения зависит от радиуса катящегося предмета. Трение качения возникает в высших кинематических парах (колесо - дорога, тела качения и дорожки колец в подшипнике качения), когда возможно взаимное качение звеньев. Сопротивление качению звеньев (рис.2.10) выражают обычно моментом пары сил трения качения Мтр = F∙k, где к - коэффициент трения качения. Направление момента Мтр противоположно направлению соответствующей относительной угловой скорости ω.

Рис. 2.10. Коэффициент трения качения

Трение - это сложный механо -физико-химический процесс, результатом которого являются нагрев и изнашивание. Экспериментально установлено, что большая часть энергии, выделяющаяся при трении (до 99 %), переходит в теплоту и только ничтожная часть (около 1 %) поглощается материалом трущейся пары и затрачивается на износ. Однако больше 80% деталей машин выходит из строя по причине износа. Износ - это результат процесса постепенного изменения размеров и потери массы детали по её поверхности, происходящего при трении под действием поверхностных сил. Сам этот процесс называют изнашиванием. Изнашивание, так же как и трение, является комплексным процессом, не относящимся к основным, базовым закономерностям физики. Износ является наиболее характерным видом разрушения поверхностей деталей в большинстве машин и механизмов: изнашиваются направляющие и опоры скольжения, поверхности трения фрикционных муфт и тормозов; зубья в зубчатых, червячных, цепных и винтовых передачах; цилиндры и поршневые кольца; кулачки и шарниры, а также многие другие детали машин. Современное представление о природе изнашивания базируется на хорошо изученном факте дискретности контакта шероховатых тел. Контактирование и изнашивание происходят в отдельных микроконтактах, так как фактическая площадь контактов составляет примерно 1…2 %. При этом фактическое контактное давление (напряжение в контактах) многократно превосходит номинальное (удельное) давление в результате влияния шероховатости и волнистости. В современной теории изнашивания интенсивность износа не связывают с касательными силами трения, так как далеко не вся энергия, выделяющаяся при трении, идёт на разрушение поверхности, и, как видно из диаграммы Герси-Штрибека (см. рис.2.9), при одинаковом коэффициенте трения износ будет зависеть от режима трения[3].

Вопросы для самоконтроля:

1.Что такое прочность?

2.Что такое предел пропорциональности?

3.Что такое твердость?

4.Как определить твердость сырой стали?

5.Как определить ударную вязкость образца?

| <== предыдущая лекция | | | следующая лекция ==> |

| Структуры и свойства материалов | | | Электрофизические и магнитные свойства материалов |

Дата добавления: 2018-05-10; просмотров: 3463;