Во втором случае изменяется общий объем конуса материала на диске.

II. Расчет

1. Расчет основных параметров тарельчатого питателя

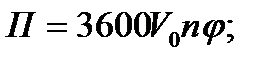

1.1. Производительность питателя (м3/ч.)

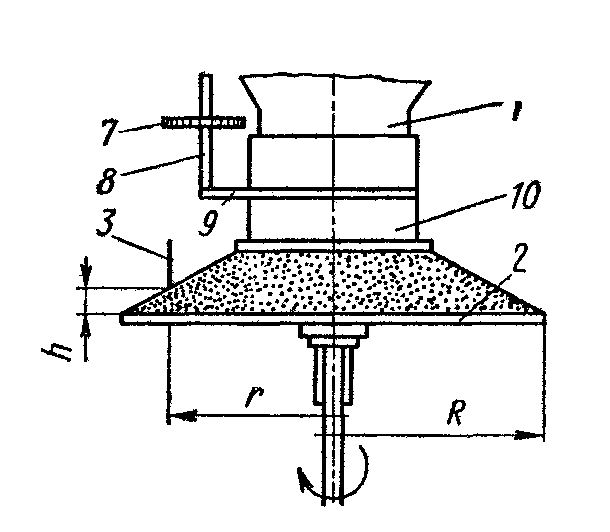

| Рис. 3. Расчетная схема тарельчатого питателя. |

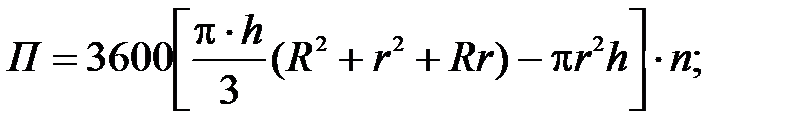

1.2. Определение критической частоты вращения диска, с-1;

Для нормальной работы питателя центробежная сила не должна сбрасывать материал с диска, т.е.

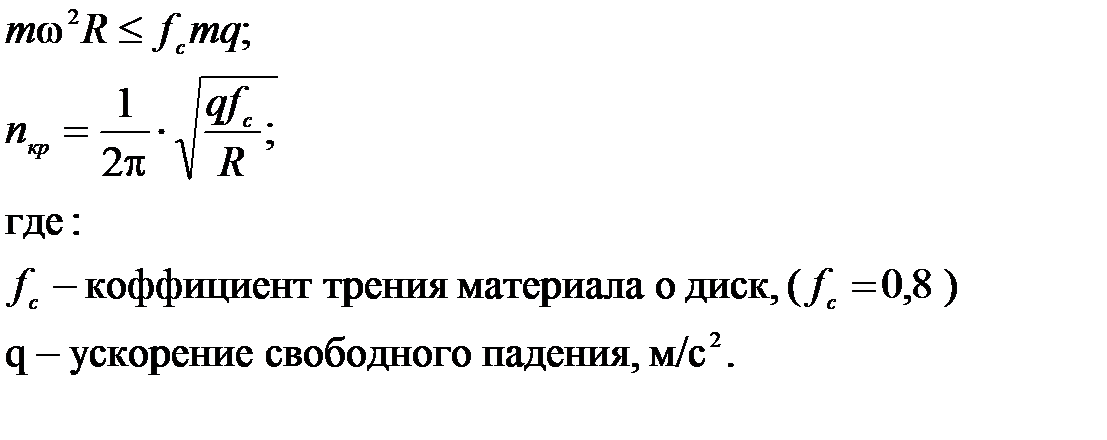

1.3. Мощность привода питателя, кВт;

1.3. Мощность привода питателя, кВт;

1.4. Таблица замеров и результатов расчета.

| Таблица 1. |

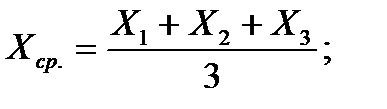

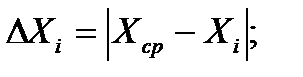

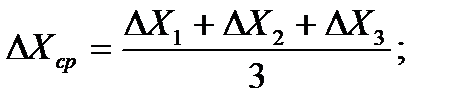

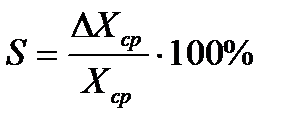

Среднее значение:

Абсолютная погрешность:

Среднее значения абсолютной погрешности:

Относительная погрешность:

Допустимое значение относительной погрешности 10%, в противном случае замеры производительности произвести заново.

1.6. Вывод.

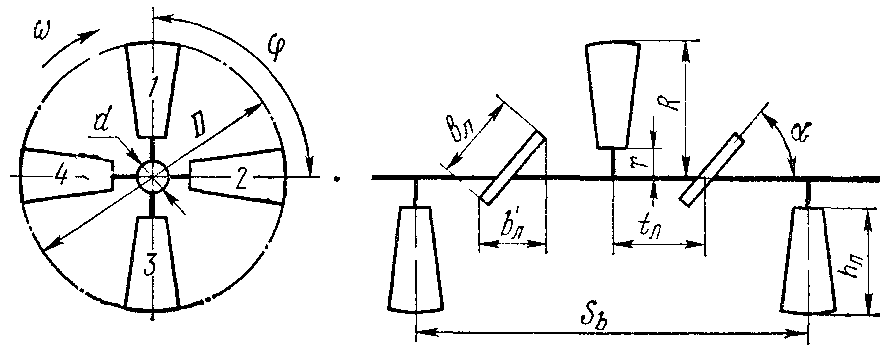

2. Расчет основных параметров секторного питателя.

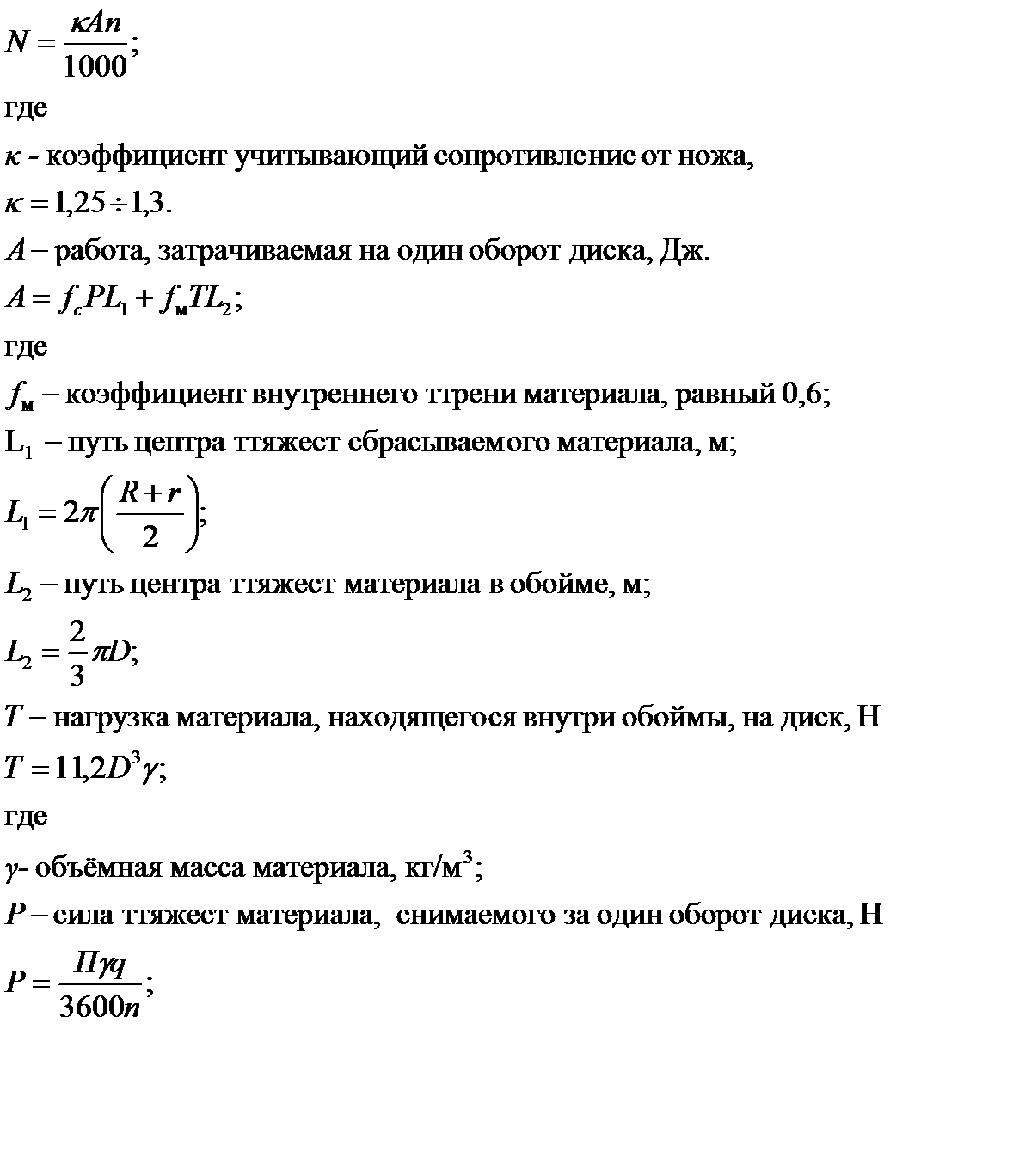

2.1. Производительность питателя, м3/ч.

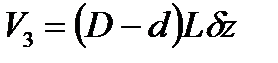

где n – частота вращения барабана, с-1

φ – коэффициент разрыхления, равный 0,85 ÷ 0,9

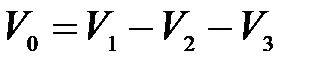

объём одного сектора барабана, м3

объём одного сектора барабана, м3

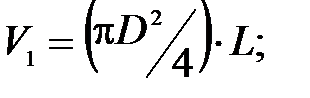

V1 – геометрический объём барабана, м3;

D – диаметр барабана, м.

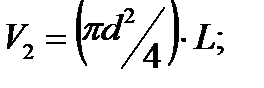

L – длина лопастей барабана, м.

d – диаметр ступицы барабана, м.

δ – толщина лопасти, м.

z – число лопастей, шт.

| Рис. 4. Расчетная схема секторного питателя |

2.2. Таблица замеров и результатов расчета.

2.3. Расчет относительной погрешности.

Допустимое значение относительной погрешности 10%.

2.4. Вывод.

Литература:

1. Ю.А. Лоскутов и др. «Механическое оборудование предприятий по производству вяжущих строительных материалов»

2. Г.С. Константопуло «Машины и оборудование для производства железобетонных изделий и теплоизоляционных материалов»

3. В.А. Бауман и др. «Механическое оборудование предприятий строительных материалов изделий и конструкций»

Содержание отчета.

Лабораторная работа № (порядковый номер)

Тема:

Цель работы:

Оборудование:

I. Общие сведения.

(краткий конспект теоретических сведений с выполнением принципиальных схем по тематике лабораторной работы)

II. Расчет.

1. Секторный питатель.

Расчетная схема.

1.2 Расчет.

1.3 Таблица замеров и результатов расчета.

1.4 Вывод.

2. Тарельчатый питатель.

Расчетная схема.

2.2. Расчет.

2.3. Таблица замеров и результатов расчета.

2.4. Вывод.

Тема 3. Бункеры и затворы

- Бункеры.

- Затворы.

1. Бункеры.

Бункеры представляют собой емкости для кратковременного хранения материалов. Они устанавливаются в начальных и конечных пунктах транспортирования материалов, в местах перегрузок, а также используются в качестве промежуточных емкостей, обеспечивающих стабильную работу оборудования при неравномерном поступлении материалов или для обеспечения успешной работы сочетаний машин циклического и непрерывного действия.

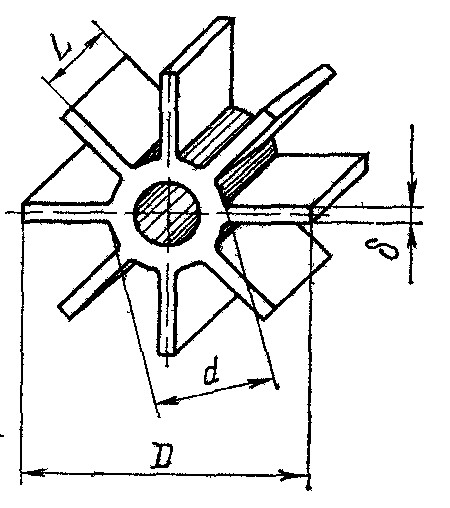

В зависимости от назначения и условий работы бункера изготовляют:

- пирамидальной (рис. а),

- призмо-пирамидальной (рис. б, г),

- цилиндрической формы (рис.в).

Схема разгрузки материалов из бункеров может быть:

Схема разгрузки материалов из бункеров может быть:

- нормальной (рис. д), когда движется материала, находящийся над выходным отверстием,

- гидравлической (рис. е), когда движется весь материал, находящийся в бункере,

- смешанной (рис. ж).

2. Затворы.

Затворы предназначены для перекрывания выпускных отверстий бункеров и регулирования подачи материалов. Они должны обеспечивать плотность перекрывания и невозможность самопроизвольного открывания выходного отверстия, быстро срабатывать при минимальных усилиях управления, регулировать поток материала, быть компактными.

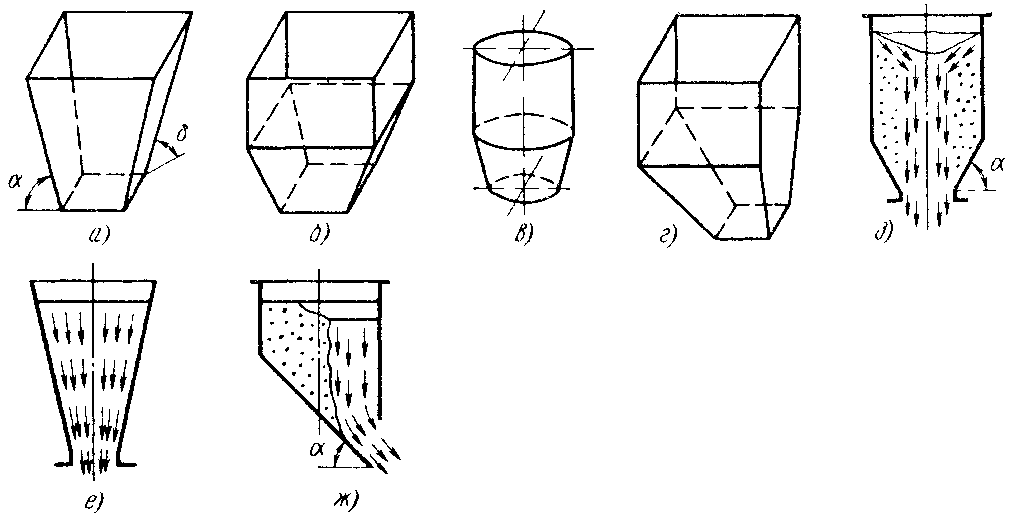

Наиболее распространенные схемы затворов:

Наиболее распространенные схемы затворов:

Клапанный откидной затвор (рис. а) применяется для бункеров малого объема, когда бункер разгружается за один прием. Нагрузка на клапанный затвор при коэффициенте внешнего трения.

Клапанный подпорный затвор (рис. б), применяемый для бункеров малого и среднего объема при зернистых и кусковых материалах, позволяет перекрывать выпускное отверстие под нагрузкой.

Угол наклона лотка дает возможность регулировать скорость выхода материала.

Секторные затворы (рис. в, г), применяемые для мелкозернистых материалов и пластичных сред (бетонов, растворов), позволяют регулировать сечение выходящего потока материала. Затворами управляют вручную или при помощи пневмоцилиндров и других приводов.

Секторные затворы воспринимают полную вертикальную нагрузку. Момент трения, который необходимо преодолеть при открытии затвора.

Пальцевый и цепной затворы (рис. д, е) применяют при крупнокусковых материалах. Каждый палец имеет относительную свободу движения и при перекрытии отверстия бункера ложится на материал. Масса пальцев должна быть достаточной, чтобы создать момент от силы тяжести пальца превышающий момент от нагрузки на затвор.

Шиберные затворы (рис. ж, з) применяют для порошкообразных материалов. Их можно устанавливать в горизонтальном, вертикальном или наклонном положениях.

Раздел 7. Машины для перемешивания материалов.

Тема 1. Смесители для сухих и пластичных масс.

1. Общие сведения о перемешивании материалов.

2. Гравитационные бетоносмесители.

3. Смесители принудительного перемешивания.

1. Общие сведения о перемешивании материалов.

Перемешивание называют процесс механического перемешивания частиц одного компонента по отношению к частицам другого компонента с целью получения однородной массы.

Классификация

1. По технологическому назначению

- для приготовления бетонов разных видов (тяжелого, ячеистого, силикатного, керамзитобетона, полимербетона и т. п.),

- для приготовления строительных растворов;

2. По характеру работы

- цикличные,

- непрерывного действия;

3. По способу смешения

- гравитационные (барабанные),

- принудительного действия (лопастные);

4. По конструкции рабочих органов

- с цилиндрическим барабаном,

- с грушевидным барабаном,

- с вертикально расположенными смесительными валами,

- с горизонтально расположенными смесительными валами;

5. По способу перебазирования

- передвижные,

- стационарные.

2. Гравитационные бетоносмесители.

В гравитационных смесителях исходные компоненты смеси поднимаются во вращающемся барабане, на внутренней поверхности которого жестко закреплены лопасти, и затем под действием силы тяжести падают вниз.

Процесс повторяется несколько раз, благодаря чему получается смесь, однородная по составу. Загрузка исходных компонентов смеси производится через загрузочное отверстие в барабане, а разгрузка или через разгрузочное отверстие, или путем опрокидывания барабана.

К преимуществам гравитационных смесителей относятся простота конструкции, возможность работы на смесях с наибольшей крупностью заполнителей, незначительное изнашивание рабочих органов, малая энергоемкость, простота в обслуживании и эксплуатации, а также низкая себестоимость приготовленной смеси.

Бетоносмеситель СБ-103входит в комплект оборудования бетонных заводов и установок и бетоносмесительных цехов заводов железобетонных изделий.

Бетоносмеситель состоит из рамы, опорных стоек, смесительного барабана, траверсы, привода вращения барабана и пневмоцилиндра для опрокидывания барабана.

Бетоносмеситель СБ-103

Бетоносмеситель СБ-103

1- щиток; 2 - кожух; 3- барабан; 4 - муфта; 5 - пневмопривод;

6 - электрооборудование; 7 - траверса; 8 - стойки;

9, 14- опорный и поддерживающие ролики; 10- подшипник;

11 - конечный выкл.; 12 - редуктор; 13 - выводная коробка;

15- рама.

Смесительный барабан:

1 - крышка; 2,6 - задняя и передняя лопасти; 3 - футеровка;

1 - крышка; 2,6 - задняя и передняя лопасти; 3 - футеровка;

4- зубчатый венец; 5 - корпус;

7 - фланец; 8- кронштейн.

Смесительный барабан представляет собой металлическую емкость в виде двух конусов, соединенных цилиндрической обечайкой, внутренняя поверхность которой снабжена футеровкой из сменных листов из износостойкой стали. В барабане на кронштейнах закреплены три передние и три задние лопасти. К цилиндрической обечайке барабана с внешней стороны на прокладках приварен зубчатый венец и к торцу переднего конуса — фланец.

Траверса представляет собой сварную конструкцию коробчатого сечения, выполненную в виде полукольца с цапфами на концах. Цапфы с подшипниками закреплены на стойках и служат для поворота смесительного барабана. На траверсе смонтированы опорные и поддерживающие ролики, обеспечивающие вращение и удержание барабана при разгрузке.

3. Смесители принудительного перемешивания.

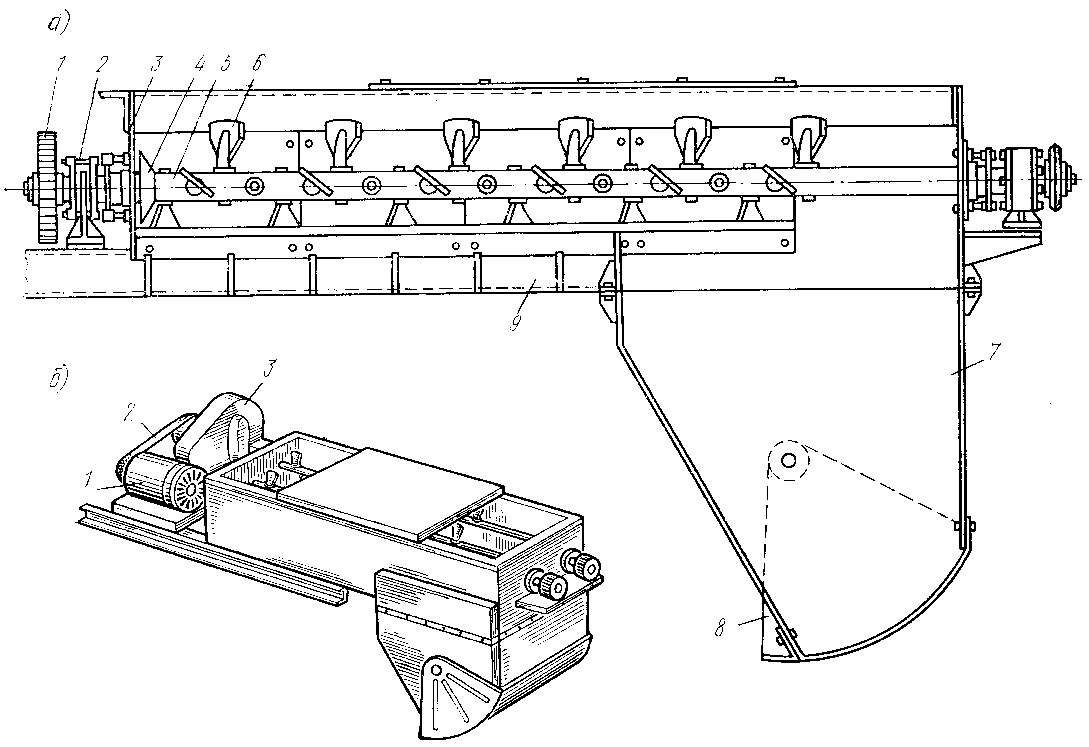

Бетоносмеситель С-548 (рис. а) - лопастной двухвальный принудительного перемешивания с приводом двух параллельных валов через пару цилиндрических зубчатых колес 1. Валы 5 опираются на выносные подшипники 2, проходят уплотнения в торцовых стенках 3 корытообразного корпуса и перемешивают материал лопастями 6.

Бетоносмеситель С-548 (рис. а) - лопастной двухвальный принудительного перемешивания с приводом двух параллельных валов через пару цилиндрических зубчатых колес 1. Валы 5 опираются на выносные подшипники 2, проходят уплотнения в торцовых стенках 3 корытообразного корпуса и перемешивают материал лопастями 6.

Конусы 4 защищают уплотнения от попадания в них частиц смеси. К корпусу примыкает копильник 7 с затвором 8, а все устройства и привод смонтированы на швеллерной раме 9.

Привод (рис. б) состоит из электродвигателя 1, клиноременной передачи 2 и редуктора 3. Корпус изнутри футерован стальными листами. Лопасти повернуты под углом к плоскости нормальной оси вала, благодаря чему материал не только перемешивается, но и продвигается от загрузочного отверстия в крышке корпуса к разгрузочному отверстию в его днище. Лопасти можно устанавливать под различным углом. Чем ближе к 90° величина угла между плоскостью лопасти и плоскостью, нормальной к оси вала, тем интенсивнее и дольше перемешивается материал и тем меньше производительность, так как скорость продвижения материала вдоль корпуса невелика. Наибольшая производительность достигается при величине угла, равном примерно углу трения.

Копильник позволяет использовать бетоносмеситель непрерывного действия для получения порций бетонной смеси и выгрузки их в транспортирующие устройства периодического действия, например в автосамосвалы. Управляют работой бетоносмесителя дистанционно с пульта или автоматически по заданной программе. Затвор копильника открывают цепной передачей, включая муфту одного из лопастных валов, или при помощи пневмоцилиндра.

Каждый из двух валов имеет 23 лопасти, число оборотов валов 1,2 об/сек, производительность 15 м3/ч, мощность электродвигателя 7 квт.

Лабораторная работа

Тема: Двухвальный бетоносмеситель непрерывного действия

Цель работы: изучить конструкцию и принцип действия бетоносмесителя, рассчитать производительность и мощность привода.

Оборудование: модель двухвального бетоносмесителя непрерывного действия, мерные емкости, весы, секундомер, тахометр, линейка измерительная, штангенциркуль.

Порядок выполнения работы

1. Ознакомиться с описанием работы.

2. Изучить устройство и принцип действия бетоносмесителя, начертить принципиальную схему бетоносмесителя.

3. Произвести все необходимые замеры величин, входящих в формулы для определения мощности и производительности смесителя.

4. Рассчитать мощность и производительность установки.

5. С преподавателем включить лабораторную установку и произвести замер производительности экспериментальным путем.

6. Написать вывод работы, сравнивая экспериментальную и расчетную производительность.

7. Оформить и сдать отчет о работе.

Общие сведения

Процессы перемешивания различных веществ широко применяют во многих отраслях промышленности, в том числе и в промышленности строительных материалов. В различных технологических процессах требуется создать однородную массу, состоящую из нескольких компонентов. В других случаях необходимо обеспечить максимально полный и равномерный по всему объему контакт реагирующих компонентов. Процессы перемешивания необходимы:

- для создания оптимальной поверхности реагирующих веществ;

- для изменения физического состояния вещества (для растворения, кристаллизации и т. п.);

- для ускорения химических реакций и теплопередачи;

- для получения суспензий, эмульсий и различных паст.

Для различных целей перемешивают вещества, находящиеся в одинаковых или различных состояниях: твердые компоненты с твердыми, твердые с жидкими, жидкие с жидкими и т. п. Так, при изготовлении силикатных изделий смесь готовят из песка, извести и воды, при изготовлении бетонных изделий — из цемента, щебня, песка и воды.

В зависимости от режима различают смесительные машины периодического и непрерывного действия.

По технологическому назначению, в зависимости от физического состояния перемешиваемых веществ, смесительные машины подразделяют на:

1. Машины для перемешивания жидких смесей (шлама, шликера, глазури, красителей и т. п.); эти машины бывают циклического и непрерывного действия; к ним относятся крановые, шламовые, пропеллерные, турбинные, планетарные и другие смесители.

2. Машины для перемешивания сухих порошковых и зернистых материалов (возможно с последующим увлажнением); к этим машинам относятся в основном механические смесители принудительного действия (лопастные, бегунковые, планетарные и др.).

3. Машины для приготовления грубодисперсных суспензий (бетонных смесей, строительных растворов, керамических и других масс).

По способу перемешивания смесители подразделяют на смесители принудительного перемешивания, при помощи лопастей и гравитационные, в которых материал перемешивается во вращающемся барабане в результате подъема и падения компонентов. В настоящее время используют преимущественно горизонтальные двухвальные смесители. Компоненты смеси непрерывным потоком подаются соответствующими дозаторами в корыто смесителя, в котором вращаются в разные стороны два вала с закрепленными на них лопастями. Лопасти установлены под определенными углами так, чтобы смесь интенсивно перемешивалась и постепенно перемещалась в радиальном направлении к разгрузочному затвору.

Лопастные валы приводятся во вращение двигателем через ременную передачу, редуктор и синхронизатор.

На каждом валу устанавливается 30÷60 лопастей под углом 40°÷ 45°. Бетоносмесители непрерывного действия с горизонтальными смесительными валами относятся к смесителям принудительного действия и предназначены для приготовления жестких и подвижных бетонных смесей и могут быть использованы при производстве строительных растворов. В конструктивном исполнении смесители почти одинаковы и отличаются производительностью, размерами, формой рабочих органов и конструкцией разгрузочных устройств.

Расчёт основных параметров

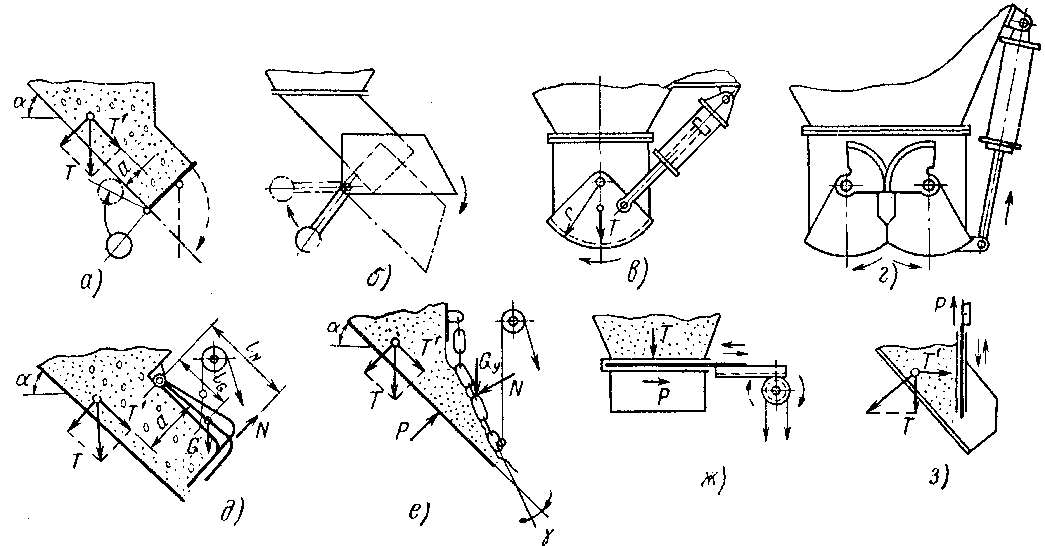

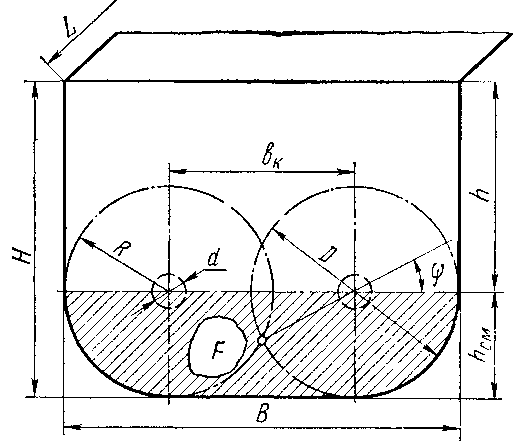

Схемы к расчету основных конструктивных параметров бетоносмесителя непрерывного действия

Схемы к расчету основных конструктивных параметров бетоносмесителя непрерывного действия

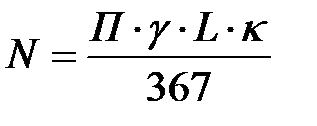

Мощность, расходуемая на преодоление сопротивления трения смеси о стенки корпуса при перемешивании и транспортировании N(Вт), определяется по формуле:

где g - плотность материала, кг/м3 ;

L – длина корпуса, м;

k – общий коэффициент сопротивления, (принимают 4÷5,5)

П – производительность смесителя, м3/ч.

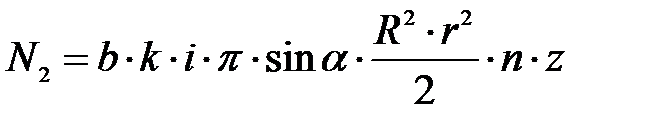

Мощность, необходимая на разрезание массы при её перемешивании N2(Вт), определяется по формуле:

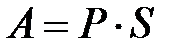

где А – работа резания за один оборот вала, Дж;

п – частота вращения вала, с-1.

Работа резания за один оборот вала равна:

где S – путь резания, (м) принимают обычно равным половине длины окружности, описываемой лопастью;

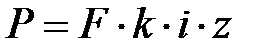

P – общее усилие, необходимое для резания массы смеси при её перемешивании,(Н) равное:

где F – проекция рабочей поверхности лопасти на плоскость,

перпендикулярную направлению ее движения сучетом угла наклона, (м2);

k - удельное сопротивление смеси резанию, (3,0÷6,0) 104 Н/м2

i – количество лопастей, одновременно погружаемыхв массу смеси;

z – количество лопастных валов.

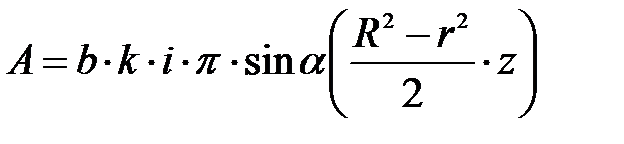

Мощность соответственно равна:

где b – ширина лопасти, м;

R – радиус окружности, описываемой концом лопасти, м;

r – расстояние от оси вращения вала до начала лопасти, м;

a – угол наклона лопасти к плоскости, перпендикулярной оси вала, рекомендуется в пределах 37 ÷ 45°

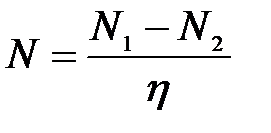

Тогда общая мощность смесителя равна:

где h – к.п.д привода, принимаем 0,8

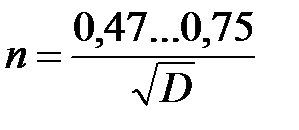

На практике частоту вращения рекомендуется принимать в пределах:

где D – диаметр окружности, описываемой лопастями, м.

Меньшее значение п рекомендуется принимать для сухих и полусухих материалов с незначительной влажностью (до 17÷20 %), большее - для пластичных материалов.

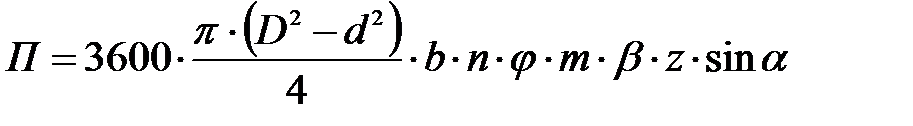

Общая производительность определяется по формуле:

где b – коэффициент, учитывающий частичный возврат массы смеси при ее перемешивании, его рекомендуется принимать в пределах 0,65÷0,8;

j – коэффициент заполнения сечения корпуса смесителя (0,7÷1);

m – коэффициент, учитывающий неравномерность подачи сырья и его разрыхленность в смесителе (0,7÷0,9);

При прочностных расчетах лопастных смесителей исходят из двух случаев нагружения валов: закаливании лопасти, расположенной в середине корпуса смесителя, и при равномерном нагружении всех лопастей. Наиболее тяжелыми условиями работы смесительных валов считаются условия заклинивания щебня между лопастью и днищем в торце смесителя, когда вся мощность от привода воспринимается этой лопастью.

Окружное усилия (H) на лопасти,

где w – угловая скорость вала,с-1.

Контрольные вопросы

- Что такое смешивание?

- Для чего нужно перемешивание материала?

- Конструкция двухвального бетоносмесителя.

- Что такое работа резанием?

- Что такое угол установки лопасти?

- Рассчитать диаметр лопастедержателя (при [s] = 400 МПа; W = 0,1d3 )

Тема 2. Смесители для жидких масс.

1. Общие сведения

2. Глиноболтушка

3. Шламбассейн с пневматическим перемешивающим устройством

4. Крановые смесители

1. Общие сведения

Глинистые материалы при перемешивании в водной среде размываются (распускаются) в ней, образуя тонкодисперсную механическую смесь твердых и жидких частиц.

Смесители могут поддерживать достигнутую однородность массы и выполнять функции помольных агрегатов. Для распускания глинистых материалов в воде на цементных и керамических заводах используют глиноболтушки и крановые мешалки, мешалки с горизонтальными и вертикальными лопастями, пропеллерные и пневматические мешалки.

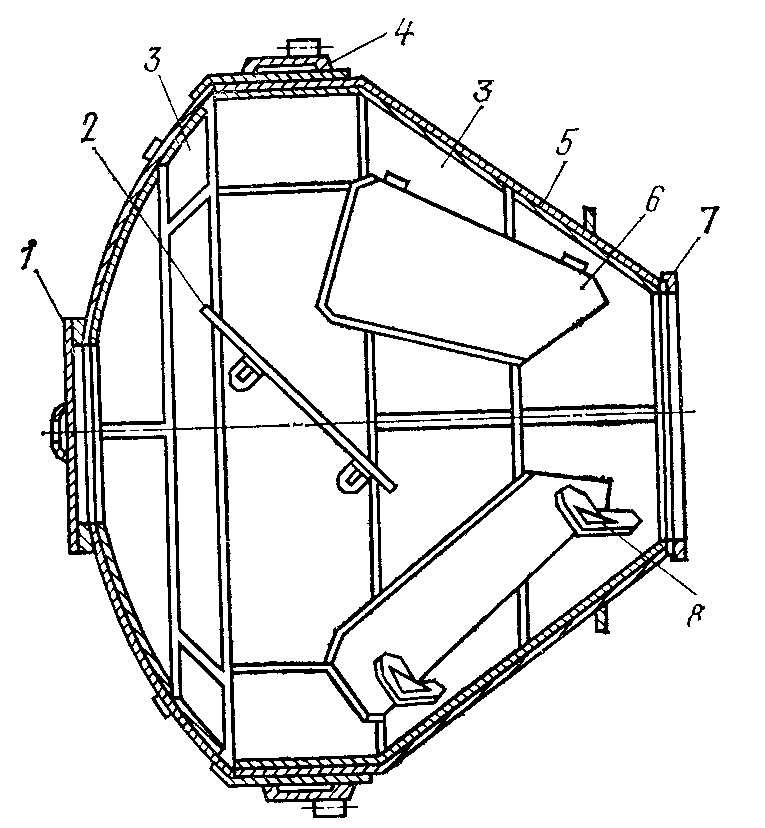

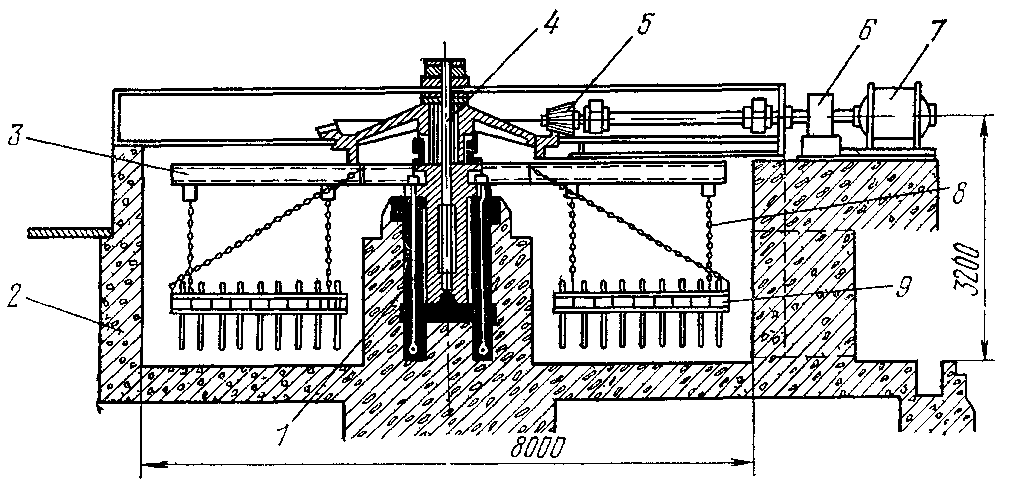

2. Глиноболтушка

2. Глиноболтушка

Глиноболтушка представляет собой восьмиугольный железобетонный бассейн 2 с колонной 1 в центре. На ось 4 надета крестовина 3, к которой на цепях 8 подвешены стальные бороны 9, разбивающие комья материала и перемешивающие массу. Крестовина вращается от привода, состоящего из электродвигателя 7, редуктора 6, приводного вала и зубчатой конической пары 5. Жидкая масса сливается через канал в нижней части бассейна и перекачивается насосами. Песок и каменистые включения собираются в приямке, откуда их периодически удаляют.

Глиноболтушка СМ-499 при диаметре бассейна 12 м, его емкости 200 м3 и мощности электродвигателя 75 квт обеспечивает производительность до 36 т/ч глинистого материала.

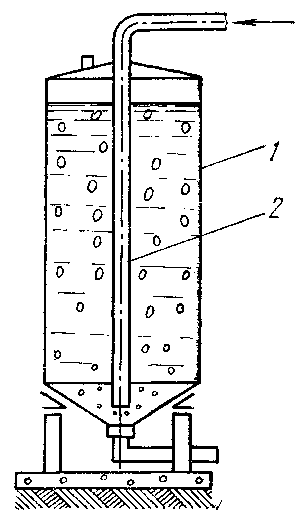

3. Шламбассейн с пневматическим перемешивающим устройством

Шламбассейн с пневматическим перемешивающим устройством служит для получения однородного по составу шлама и перемешивания корректирующих добавок с основной массой.

Шламбассейн с пневматическим перемешивающим устройством служит для получения однородного по составу шлама и перемешивания корректирующих добавок с основной массой.

Шламбассейн представляет собой металлический или железобетонный резервуар 1 диаметром 7-8 м, высотой до 14 м с проходящей по его оси трубой 2, по которой подводится сжатый воздух давлением до 0,2-0,4 Мн/м2. Выходя из трубы под днищем резервуара, пузырьки воздуха перемешивают шлам, обеспечивая его однородность.

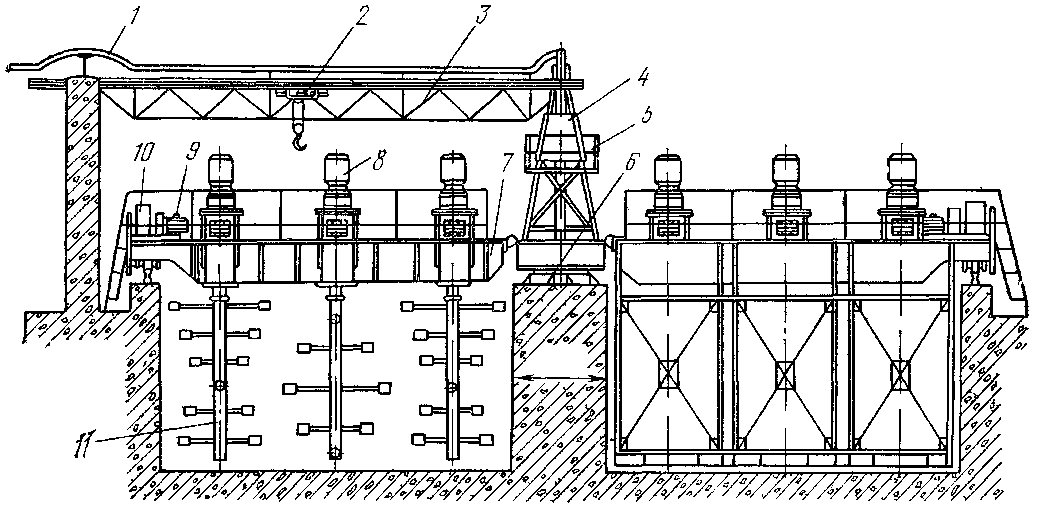

4. Крановые смесители

Крановые смесители используют для перемешивания шлама в прямоугольных и круглых в плане шламбассейнах на цементных заводах. Массу в шламбассейн подают по шламопроводу. Для монтажа оборудования служит тельфер 2 с мостом 3, опирающимся на центральную колонну 4, несущую также бак 5 для шлама. Центральная опора 6 моста 7 позволяет ему вращаться от привода, состоящего из электродвигателя 9 и редуктора 10. При этом фланцевые мотор-редукторы 8 вращают лопастные валы 11 и перемешивают массу. Диаметрально противоположный мост также перемешивает шлам лопастными валами и имеет скребки для зачистки стенок и дна бассейна от загустевшего шлама.

Крановые смесители снабжают также пневмомеханическими перемешивающими устройствами, у которых перемешивание производят подвижные лопасти и сжатый воздух, подаваемый в нижнюю часть бассейна по трубопроводам.

Раздел 8. Оборудование для сушки материалов.

Тема1. Оборудование для сушки материалов

- Общие сведения

- Сушильный барабан.

- Установки для сушки материала во взвешенном состоянии.

1. Общие сведения

Сушка материалов осуществляется следующими методами:

- испарением;

- механическим отделением воды;

- химическим связыванием.

Сушку материалов производят, в зависимости от выбранной технологии:

- в помольно-сушильных установках;

- в сушильных барабанах;

- в воздушных сепараторах, и т.д.

Основные характеристики сушки:

- абсолютная (количество влаги в единицы объёма унесенного газа)

- относительная влажность (отношения количества влаги в единицы объёма унесенного газа к количеству влаги в том же объёме водяного пара при одинаковой температуре).

Одним из определяющих критериев выбора конструкции и технологических параметров, является то, что должна удаляться не связанная вода, так как при удалении связанной воды будут изменяться свойства материала.

- Сушильный барабан.

Принцип действия сушильного барабана заключается в том, что в цилиндрический полый вращающийся барабан, ось которого наклонена к горизонту под углом 3—5°, равномерно со стороны верхнего конца загружают материал, подлежащий высушиванию, и одновременно через барабан пропускают горячие дымовые газы или другой теплоноситель, который нагревает материал и уносит испаряющуюся влагу. Для интенсификации теплопередачи от газов к материалу внутри барабана устанавливают по его образующим швеллеры или лопасти разных типов, которые поднимают и пересыпают материал, способствуя его высушиванию и продвижению. В ячейковых сушильных барабанах внутренний его объем на большей части длины разделен на ячейки. Иногда в барабанах устанавливают цепные завесы и подпорные кольца, что ускоряет процесс нагрева и сушки.

Сушильные барабаны бывают:

- прямоточные;

- противоточные.

У прямоточных материал и теплоноситель движутся в одном направлении, поэтому материал не перегревается и не теряет химически связанную воду, что важно, например, для сохранения пластичности глины.

У противоточных барабанов материал и теплоноситель движутся навстречу друг другу, что позволяет более полно использовать тепло и снизить температуру отходящих газов.

Производительность сушильных барабанов зависит от:

- диаметра барабана,

- угла наклона его оси к горизонту,

- числа оборотов барабана,

- коэффициента заполнения барабана материалом.

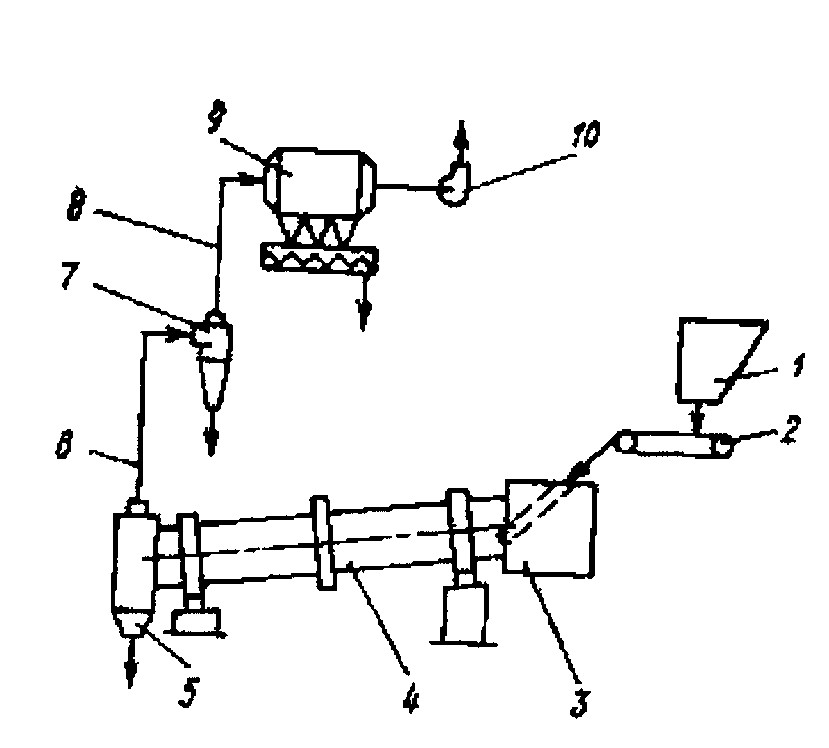

Сырьевой материал из бункера 1 через питатель 2 и течку попадает в с/барабан 4. Одновременно с сырьем в барабан из топки 3 подается топочный газ температурой до 700 °С.

Сырьевой материал из бункера 1 через питатель 2 и течку попадает в с/барабан 4. Одновременно с сырьем в барабан из топки 3 подается топочный газ температурой до 700 °С.

В результате наклона и вращения барабана куски сырьевого материала перемешиваются, нагреваются от газового потока и транспортируются к разгрузочному концу. Высушенный материал из барабана поступает в разгрузочную камеру 5. Мелкие частицы из разгрузочной камеры 5 выносятся отходящими газами и по газоходу 6 транспортируются в циклон 7. Отходящие от циклона газы по газоходу 8 окончательно очищаются и попадают в фильтр 9, где выбрасываются через вентилятор 10 в атмосферу.

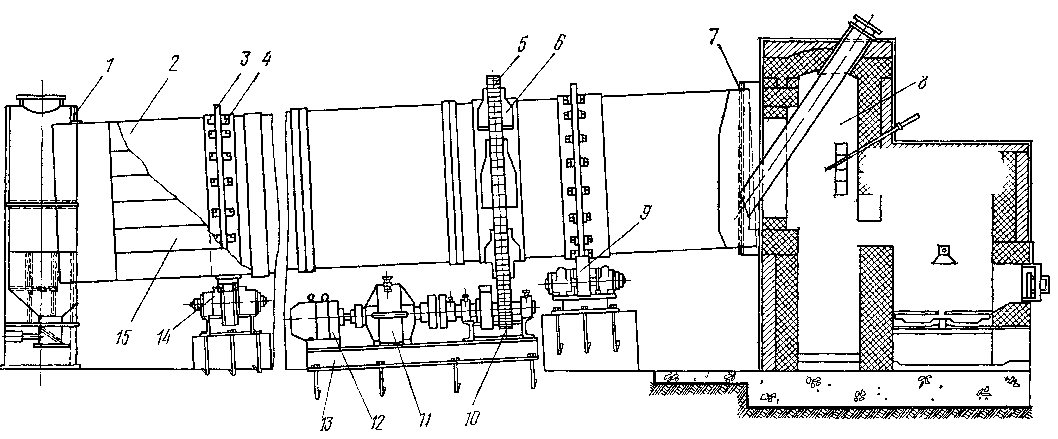

Прямоточный сушильный барабан

Конструкция, работа.

Прямоточный сушильный барабан представляет собой сваренный из листовой стали цилиндр диаметром 0,8 ÷ 2,8 м и длиной 10 ÷ 24 м. толщиной 12 ÷ 20 мм. Барабан 2 двумя бандажами 3, укрепленными на башмаках 4, опирается на две пары опорных роликов 9.

Между бандажами к барабану стальными пластинами 6 крепят венцовую шестерню 5, которая сообщает ему вращение от электродвигателя 12 через редуктор 11 и подвенцовую шестерню

10. Привод и опорные ролики монтируют на рамах 13.

Наличие осевого смещения барабана (наклон барабана 3 ÷ 5%) фиксируют контрольными роликами 14. Внутри барабан имеет продольные лопасти 15 для подъема и пересыпания материала. С одной стороны барабан открытой частью входит в смесительную камеру 8, примыкающую к топке (температура 700 гр.), а с противоположной — в разгрузочную камеру 1. Кольцевое лабиринтовое уплотнение 7 предотвращает подсос наружного холодного воздуха в барабан.

Число оборотов барабана 0,1 об/сек. Производительность при удалении из глины 12% влаги составляет, в зависимости от размеров барабана, от 2,5 до 18 т/ч.

- Установки для сушки материала во взвешенном состоянии.

Наиболее интенсивно сушка происходит в случае, когда частицы материала со всех сторон омывает теплоноситель. Для этого частицы должны находиться во взвешенном состоянии. В последние годы сушка материалов в кипящем слое, в газовом потоке находит все большее распространение и используется при обработке разнообразных материалов.

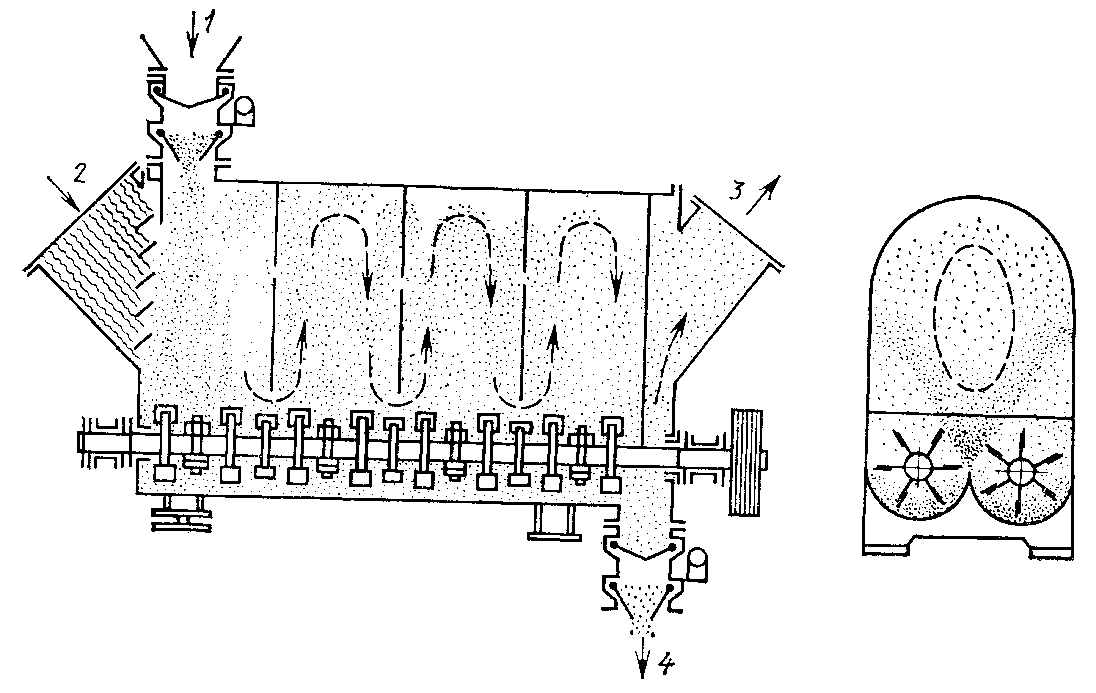

Вихревая сушилка

Вихревые сушилки в отличие от сушильных барабанов представляют собой неподвижный воздухонепроницаемый цилиндр с круговым или эллиптическим сечением. В нижней части корпуса сушилки установлены два вращающихся вала с лопастями, которые разбрасывают просушиваемый материал в потоке горячего газа. Кроме этого, лопасти транспортируют кусковой материал в сторону разгрузки. Для повышения продолжительности нахождения мелких частиц в сушилке ее камера с помощью перегородок разделена на несколько секций.

Вихревая сушилка работает по прямоточной схеме. Предварительно дробленый сырьевой материал подают в рабочую камеру сушилки через герметичное загрузочное устройство. С этой же стороны камеры подводят горячий газ 2. Прошедшие процесс сушки крупные частицы выгружаются через герметичное разгрузочное устройство 4, Высушенные мелкие частицы сырья потоком газов 3 выносятся из сушилки, улавливаются в циклонах и фильтрах. В вихревых сушилках можно высушивать только сыпучие материалы, не налипающие на лопасти вала и ее футеровку.

Вихревые сушилки более экономичны и компактны по сравнению с сушильными барабанами.

Недостатки сушилок — малая мощность, большой вынос пыли и быстрое изнашивание металлических узлов, истираемых абразивными материалами. Поэтому вихревые сушилки не получили достаточно широкого распространения.

Производительность вихревых сушилок высокая; она в 2 - 3 раза превышает производительность сушильных барабанов.

Так, в 1 м3 сушильного пространства вихревой сушилки может испаряться 125 - 150 кг воды за 1 ч, а в сушильных барабанах — 50 - 60 кг/ч.

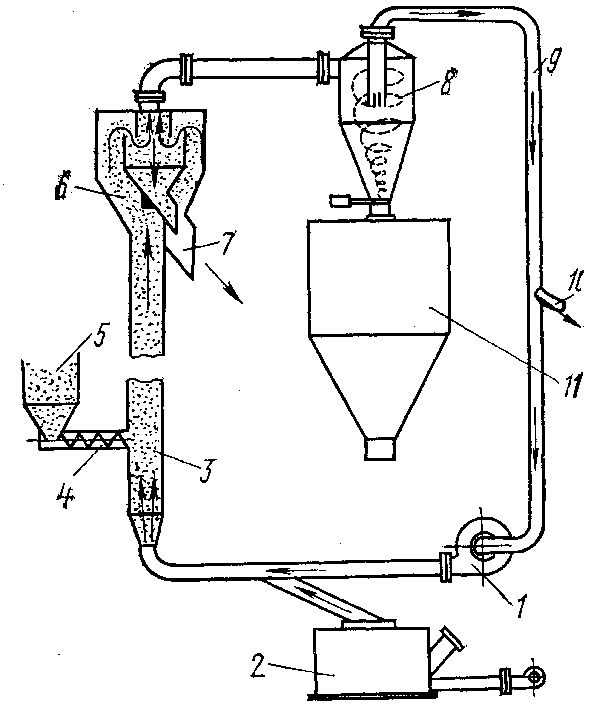

Установка для сушки песка в восходящем газовом патоке.

Состоит из вентилятора 1, топки 2, вертикальной сушильной трубы 3, винтового питателя 4, бункера 5, проходного сепаратора 6 с разгрузочной течкой 7, циклона 8, трубопровода 9, отводящего патрубка 10 и сборного бункера 11.

Работа:

Вентилятор создает поток горячих газов, скорость которых в вертикальной трубе достигает 25 - 35 м/сек. Газы омывают частицы песка, имеющие среднюю скорость 5 м/сек, высушивают их и уносят в осадительные устройства. При высоте сушильной трубы 7 - 10 м частицы песка находятся в ней 1,5 - 2 сек (высушиваются довольно равномерно, так как чем мельче частицы, тем меньше времени они находятся в трубе).

Особенностью установки является и то, что теплоноситель в системе циркулирует многократно. Его температуру легко регулировать, теплопередача происходит в наиболее благоприятных условиях и в результате напряжение сушильных труб по испаренной влаге достигает 500 кг/м3, что в 3 - 4 раза превышает аналогичный показатель сушильных барабанов.

Недостатком таких установок является ускоренный абразивный износ сушильной трубы и осадительных устройств и повышенный расход энергии.

ЛИТЕРАТУРА

1. В. А. Бауман. Механическое оборудование предприятий строительных материалов, изделий и конструкций. Учебник для вузов. М., «Машиностроение». 1975.

2. Г.С. Константопуло. Механическое оборудование заводов железобетонных изделий и теплоизоляционных материалов. М., Высшая школа, 1988.

3. Г.Д. Федоров. Механическое оборудование предприятий вяжущих материалов и изделий из них. Харьков, Высшая школа, 1986.

4. С. Г. Силенок. Механическое оборудование предприятий Стройматериалов, изделий и конструкций. М., Высшая школа, 1990.

5. Б.В. Алексеев. Производство цемента. М., Машиностроение, 1985.

6. А.А. Борщевский. Механическое оборудование для производства строительных материалов и изделий: Учеб, для вузов по спец. «Пр-во строит. Изделий и конструкций».-М.: Высш.шк., 1987.-368 с.: ил.

7. Ф.Г. Банит. Механическое оборудование цементных заводов. М., Высшая школа, 1975.

8. М.Я. Сапожников. Механическое оборудование предприятий строительных материалов, изделий и конструкций. М., Высшая школа, 1976.

9. В. А. Воеводский. Машины и оборудование для производства асбестоцементных изделий. М., Машиностроение, 1973.

10. Л.С. Столбов. Основы гидравлики и гидропривод станков: Учебник для техникумов. -М.: Машиностроение, 1988.-256 с.: ил.

11. И.В. Сиволобов. Механическое оборудование для производства асбестоцементных изделий. М., Машиностроение, 1986.

Дата добавления: 2018-05-10; просмотров: 2105;