Общие сведения о типовом оборудовании промышленных предприятий

Тема 1. Стадии разработки конструкторской и технической документации.

1. Этапы проектирования.

2. Проработка конструкции.

1. Этапы проектирования.

Правила проектирования и оформления проекта определены ГОСТами единой системы конструкторской документации.

ЭТАПЫ ПРОЕКТИРОВАНИЯ

(из ГОСТ 2.103—68)

I этап — разработка технического предложения.

В техническом предложении обосновывают предлагаемый вариант решения по реализации задания. Рассматривают различные существующие и возможные варианты конструктивных решений.

Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного проекта.

II этап — разработка эскизного проекта.

При эскизном проектировании выполняют расчеты и эскизные чертежи, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, о его габаритах и основных параметрах.

Эскизный проект служит основанием для разработки технического проекта.

III этап — разработка технического проекта.

При техническом проектировании разрабатывают чертежи сборочных единиц и общих видов, которые должны содержать окончательные решения, дающие полное представление об устройстве изделия, и исходные данные для разработки рабочих чертежей.

Технический проект служит основанием для разработки рабочего проекта.

IV этап — разработка рабочего проекта — предусматривает разработку всех конструкторских документов, необходимых для изготовления изделия: чертежи деталей, сборочные, монтажные и габаритные чертежи, спецификации, ведомости покупных изделий и пр.

V этап — разработка пояснительной записки, содержащей описание устройства и принципа действия изделия, а также расчеты и другие обоснования принятых при его разработке технических решений.

2. Проработка конструкции. (из ГОСТ 2.107—68)

Для большинства изделий выполнение проекта является лишь первичным результатом конструкторской работы. Обычно первичный проект изделия подвергают доработке и корректировке путем изготовления опытных образцов. В процессе производства и всестороннего испытания опытных образцов устраняют все конструкторские и технологические недостатки проекта.

При проработке конструкции особое внимание уделяют правильному решению следующих вопросов:

1. Выполнение условий технического задания. Техническое задание является для конструктора документом, подлежащим безусловному выполнению

2. Соблюдение гармоничности конструкции по размерам узлов и деталей, запасам прочности, долговечности, надежности и т.п.

Важным показателем совершенства конструкции является условие равнопрочности и равной долговечности элементов. Наличие в конструкции хотя бы одного недостаточно прочного или недостаточно долговечного элемента снижает надежность конструкции в целом.

3. Рациональная компоновка сборочных единиц, обеспечивающая наименьшие габариты, удобства сборки и разборки, регулировки и обслуживания и пр.

4. Обоснованный выбор материалов и термической обработки, обеспечивающий снижение массы изделия, расхода дефицитных материалов и стоимости конструкции.

5. Широкое использование стандартных изделий (подшипники, муфты, редукторы, крепежные детали, смазочная аппаратура, и т. п.), а также стандартов на различные элементы проектируемых деталей (выточки, галтели, заплечики, литейные уклоны и т. д.). Стандарты разрабатывают на основе глубоких исследований и обобщения большого опыта. Поэтому стандартные детали и стандартные элементы деталей являются наиболее совершенными.

6. Унификация или сокращение количества типоразмеров деталей и отдельных их элементе в во всем изделии. Унификация, так же как и стандартизация, направлена на повышение технико-экономических показателей конструкции.

7. Обоснованное назначение посадок, допусков, степеней точности и классов чистоты поверхностей деталей.

9. Хорошая смазка элементов, работающих в условиях трения (подшипники, направляющие, зубчатые и червячные зацепления и др.)

Правильный подбор сорта смазки позволяет повысить долговечность деталей в несколько раз.

Тема 2. Структурные модели механизмов.

1. Структура механизмов.

2. Классификация кинематических пар.

3. Определение степени подвижности кинематических цепей.

1. Структура механизмов.

Механизм представляет собой связанную систему тел (звеньев).

Звено - одна или несколько деталей жестко закрепленных между собой.

Классификация звеньев.

1. По подвижности

- подвижные;

- неподвижные (корпус);

- приводные:

| - кривошип (вращательное движения вокруг неподвижной оси) |

| - привод поступательного движения поршень в двигателе внутреннего сгорания) |

2. По способу движения подвижные звенья

- коромысло (качательное движение)

- ползун (поступательное движение)

- шатун (сложное движение)

Соединения двух или более звеньев допускающих их относительное движения называется кинематической парой.

В зависимости от характера соединения звеньев, кинематические пары делятся на:

- высшие (контакт по линии или точки);

- низшие (контакт по плоскости).

Высшие кинематические пары имеют меньшие потери на трения и компактную конструкцию (подшипники качения).

Низшие кинематические пары обладают большей нагрузочной способностью (подшипники скольжения).

Соединяясь кинематические пары образуют кинематические цепи.

Классификация кинематических цепей.

1. В зависимости от строения:

- замкнутые

- разомкнутые

2. По внешнему признаку:

- плоские;

- пространственные.

3. По сложности:

- простые;

- сложные.

2. Классификация кинематических пар.

Соединения звеньев в кинематические пары налагает ограничение на их подвижность.

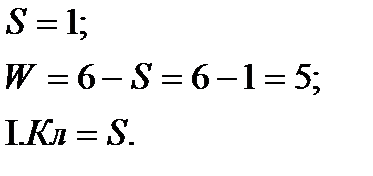

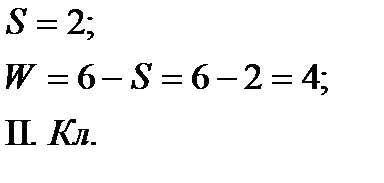

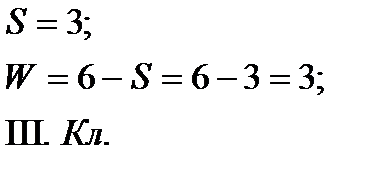

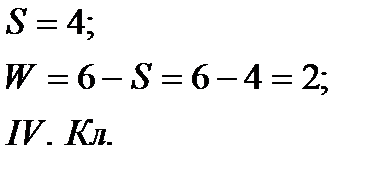

Звено в пространстве обладает шестью степенями подвижности (W).

W- степень подвижности;

S- число наложенных связей.

W=6-S

Класс определяется числом наложенных связей.

Классификация кинематических пар.

1. Шар на плоскости.

2. Цилиндр на плоскости

3. Куб на плоскости

4. Цилиндр в цилиндре

4. Цилиндр в цилиндре

5. Параллелепипед в параллелепипеде

3. Определение числа степени подвижности кинематических цепей

Формула Чебышева:

Формула Чебышева:

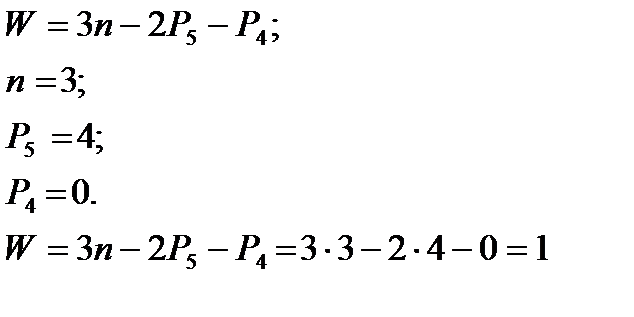

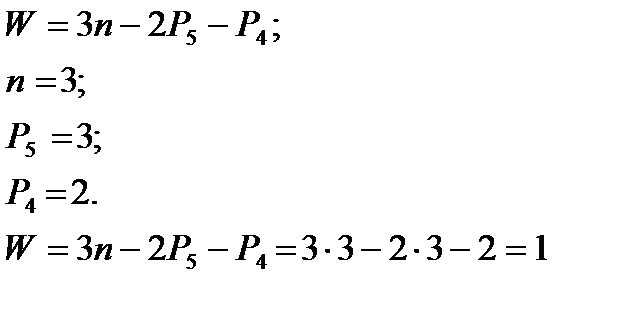

Примеры решения задач:

1. Рычажный механизм.

Ответ: Механизм работоспособный, работает с одним приводом.

2. Зубчатый механизм

Ответ: Механизм работоспособный, работает с одним приводом.

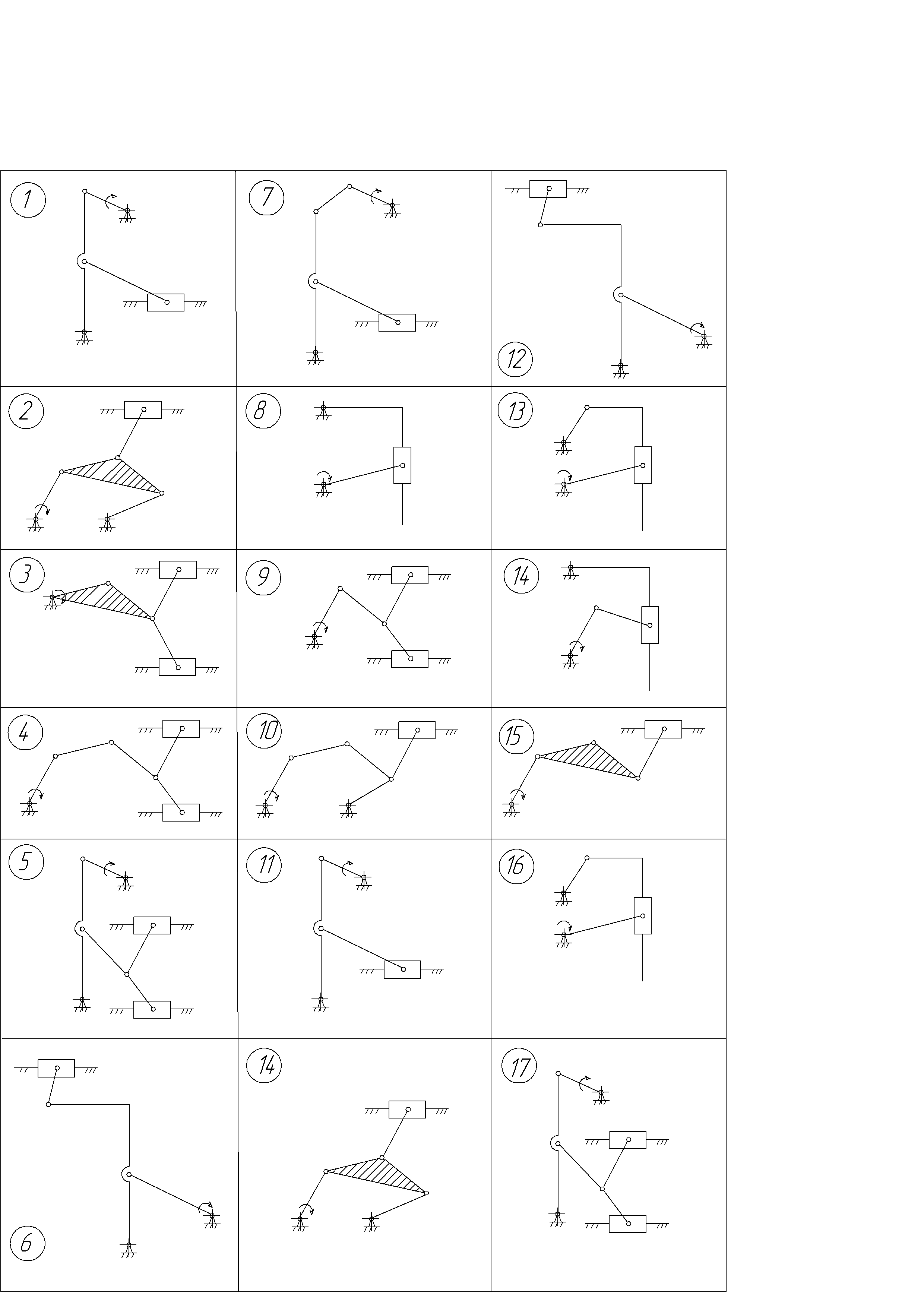

Практическая работа

Определить степень подвижности плоского рычажного механизма.

Определить степень подвижности плоского рычажного механизма.

Раздел 4. Оборудование для сортировки и обогащения материалов

Тема 1. Оборудование для механической сортировке материалов

1. Общие сведения о сортировке и обогащении материалов.

2. Оборудование для механической сортировки материалов.

1. Общие сведения о сортировке и обогащении материалов.

Сортировкой называют разделение материала по крупности частиц или другим отличительным признакам с целью получения фракций или классов повышенной однородности.

Если сырье представляет собой смесь различных материалов, один из которых необходим для данного производства, а остальные составляют пустую породу, то сортировкой (обычно после предварительного измельчения) отделяют ценный материал от пустой породы - обогащением.

Способы сортировки:

Механическая сортировка (грохочение) — разделение материала по крупности при помощи машин и устройств, снабженных разделительными просеивающими поверхностями, которые представляют собой сита, решета или наборы колосников.

Воздушная сортировка (сепарация)— разделение материала по крупности частиц и их удельному весу за счет различной скорости осаждения в воздушном потоке под действием сил тяжести или центробежных сил и сил сопротивления среды.

Гидравлическая сортировка (классификация) — разделение материала по крупности частиц, их удельному весу и различной смачиваемости в воде или других жидкостях.

Магнитная сортировка (сепарация) — удаление металлических включений и предметов с целью предотвращения поломки обрабатывающих машин; удаление примесей железа или его окислов, загрязняющих сырье; обогащение железных руд.

Сортировке могут подвергаться материалы в сухом и мокром состояниях.

Обезвоживанием - процесс отделения воды и шлама от продуктов мокрой сортировки.

2. Оборудование для механической сортировки материалов.

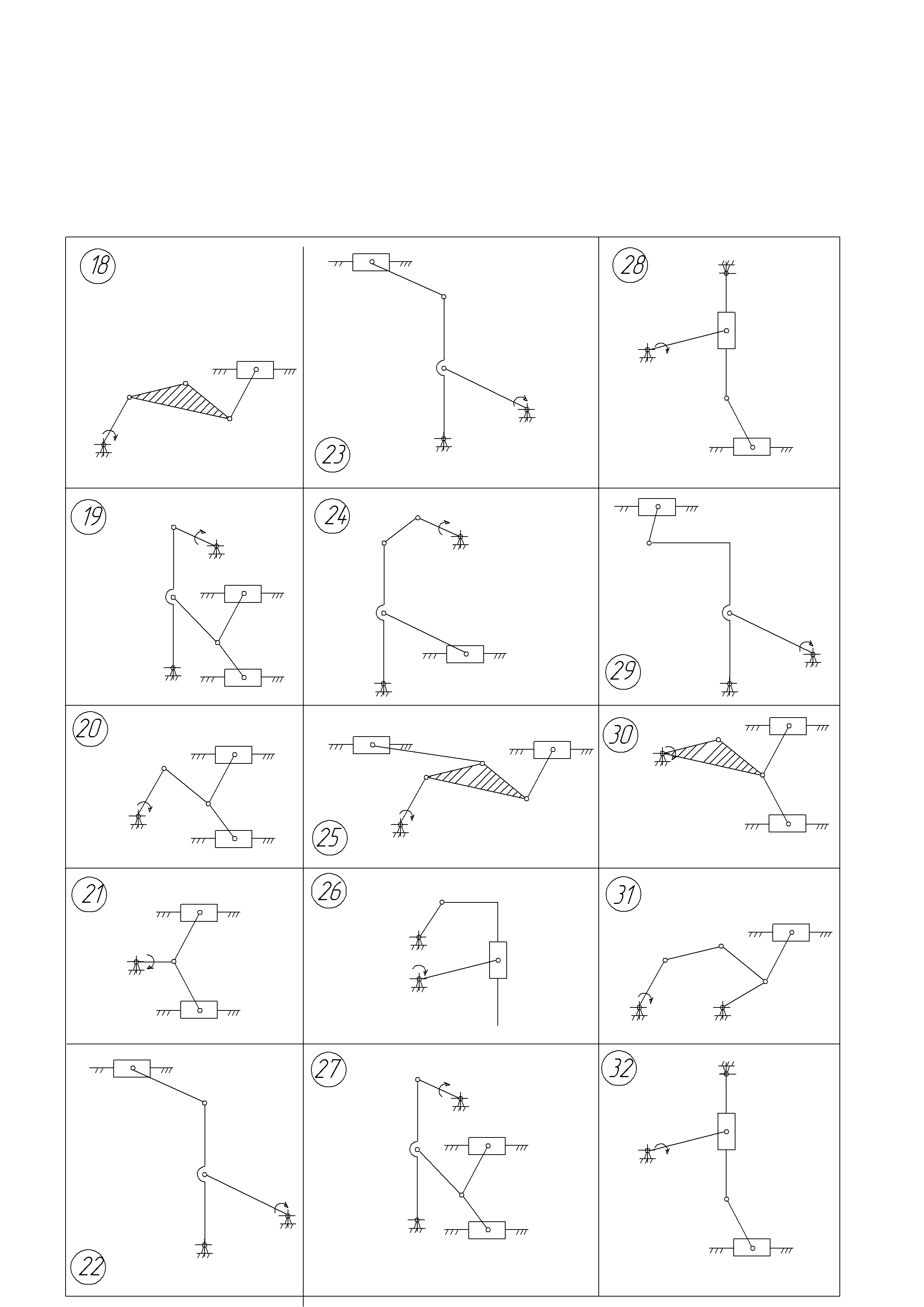

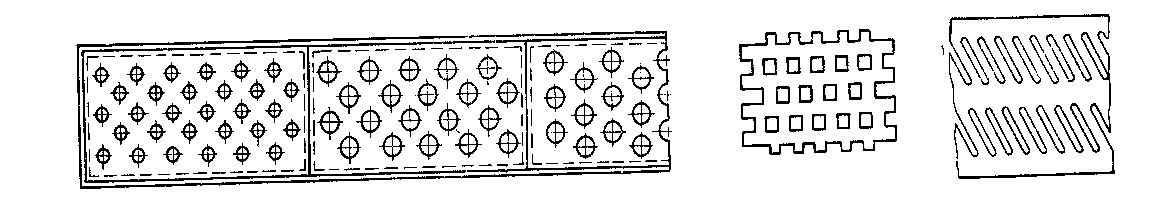

Для механической сортировки применяют просеивающие поверхности различной конструкции.

Для крупного грохочения с размерами кусков от 200 до 500 мм обычно используют набор колосников — массивных параллельно установленных стержней.

Для среднего грохочения (от 50 до 200 мм) чаще применяют штампованные решета, представляющие собой металлические листы с отверстиями.

Для мелкого грохочения (от 1 до 50 мм)и тонкого просеивания (от 0,04 до 1 мм), как правило, применяют плетеные и струнные сита из проволоки или нитей.

Тонкое просеивание малоэффективно, его применяют лишь для процеживания жидких масс или для просеивания сравнительно небольших количеств сухого материала.

Форма отверстий:

- у колосниковых грохотов и струнных сит щелевидная,

- у штампованных — круглая, прямоугольная или квадратная,

- у плетеных— квадратная.

Классификация

- По типу просеивающей поверхности:

— колосниковые, штампованные, плетеные, струнные, роликовые, винтовые;

- По характеру движения просеивающей поверхности:

— неподвижные, качающиеся, вибрирующие, вращающиеся;

- По форме просеивающей поверхности и ее положению в пространстве

— плоские, изогнутые, горизонтальные, наклонные, вертикальные.

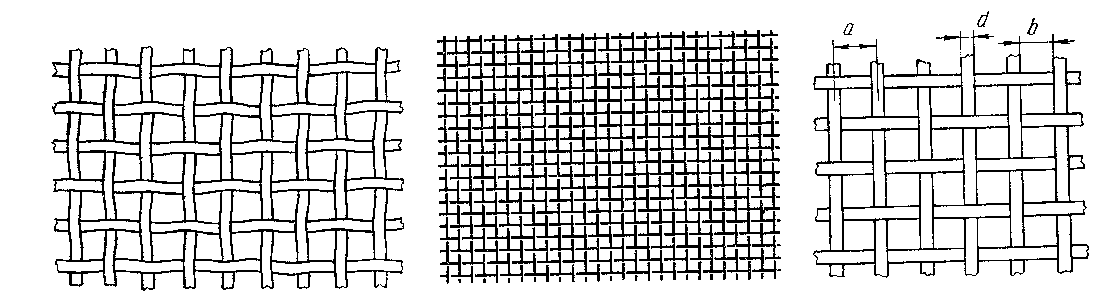

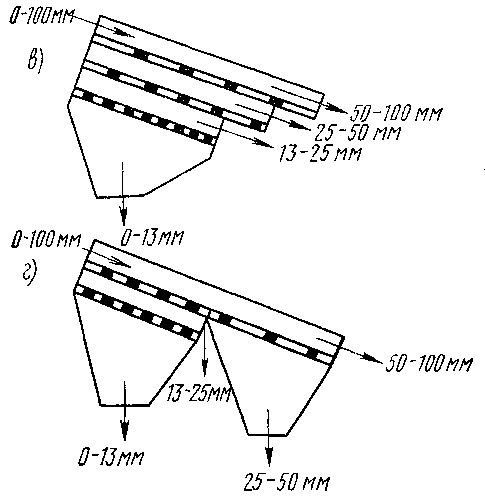

Схема установки просеивающих поверхностей

| а – одинарный; б – двойной последовательный; в - тройной последовательный; г – тройной комбинированный. |

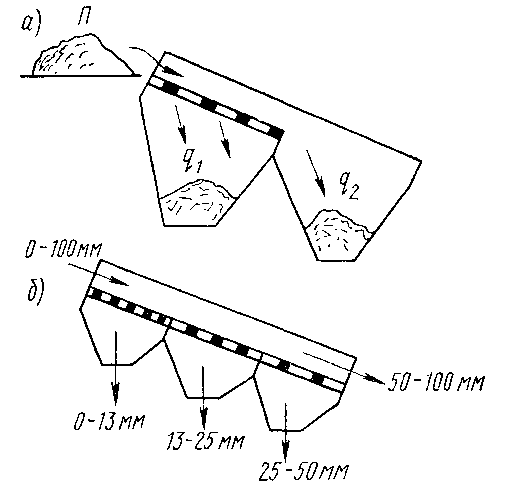

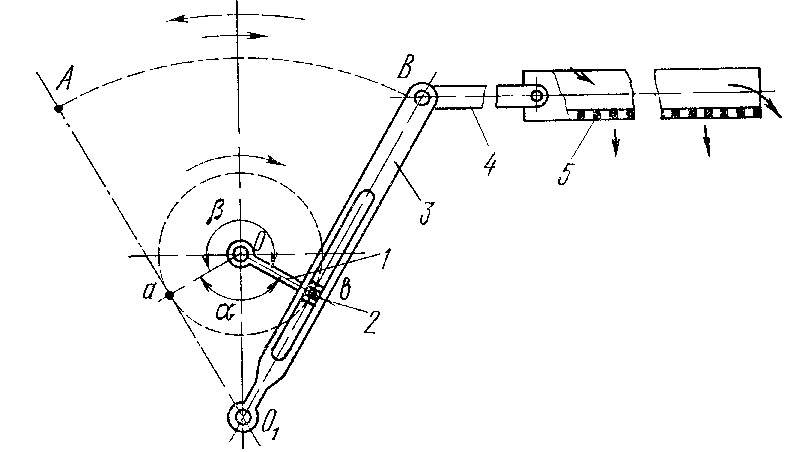

Плоские качающиеся грохоты.

Наклонные

Грохоты имеют приводы, сообщающие просеивающим решеткам качательное или вибрационное движение, что обеспечивает продвижение материала в сторону небольшого (15 - 20°) уклона и интенсивное отделение мелкой фракции.

Грохоты имеют приводы, сообщающие просеивающим решеткам качательное или вибрационное движение, что обеспечивает продвижение материала в сторону небольшого (15 - 20°) уклона и интенсивное отделение мелкой фракции.

Такие грохоты часто используют в качестве питателей для равномерной загрузки дробилок материалом.

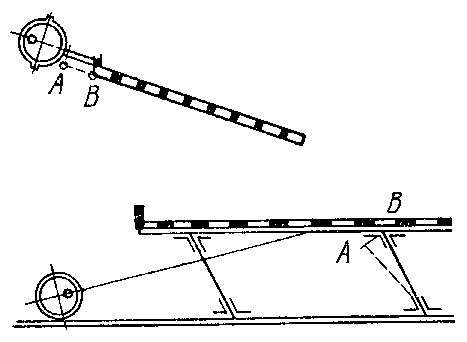

Горизонтальные.

Продвижение материала по горизонтальной поверхности происходит за счет подбрасывания его под углом к горизонту действием наклонных стоек или благодаря разности ускорений, сообщаемых просеивающей поверхности асимметричным кулисным приводом.

Такой привод состоит из кривошипа 1, вращающегося вокруг оси, кулисы 3, шатуна 4 и просеивающей поверхности 5. На конце кривошипа шарнирно укреплен ползун 2, который может скользить в прорези кулисы. При равномерном вращении, например, по часовой стрелке, ползун качает кулису так, что ее конец, соединенный с шатуном, перемещается от В к А.

Углы и скорости подбирают таким образом, что силы инерции, действующие на материал при движении просеивающей поверхности справа налево, превышают силы трения и материал отстает от просеивающей поверхности, т. е. передвигается относительно последней, а при движении слева направо силы трения преобладают над силами инерции и материал двигается вместе с просеивающей поверхностью.

Гирационные (эксцертриковые),

Привод сообщает колебания (вибрацию) просеивающим поверхностям и находящемуся на них материалу, что снижает силы трения между частицами, повышает их подвижность и способствует интенсивному просеиванию с высоким коэффициентом эффективности, достигающим 90%.

Число колебаний просеивающей поверхности от 13 до 50 в сек при амплитуде от 25 до 0,5 мм.

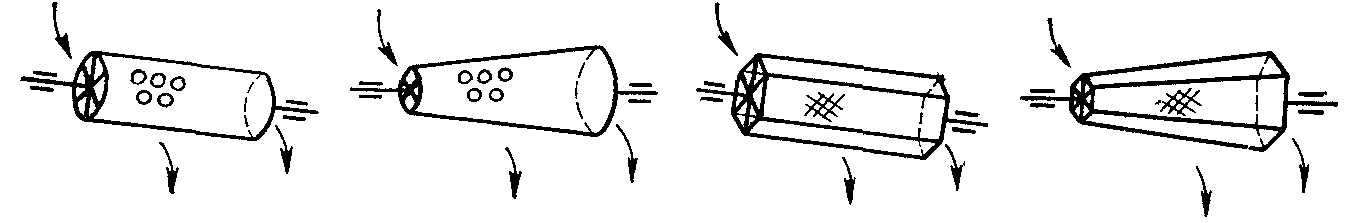

Барабанные грохоты.

Просеивающая поверхность барабанных грохотов представляет собой:

- цилиндр,

- конус,

- призму,

- усеченную пирамиду.

- усеченную пирамиду.

Конструкция, работа:

Барабан цилиндрическими бандажами опирается на ролики или крепится спицами к валу, опирающемуся на подшипники, и вращается приводом. Внутрь барабана непрерывно подают материал, который, перекатываясь и скользя по грохоту, просеивается. Продольное перемещение материала обеспечивается вращением барабана и наклоном центральной оси цилиндра и призмы или наклоном образующих конуса и ребер усеченной пирамиды.

По сравнению с виброгрохотами барабанные грохоты уравновешены, вращаются медленно и не передают на опоры вредных колебаний.

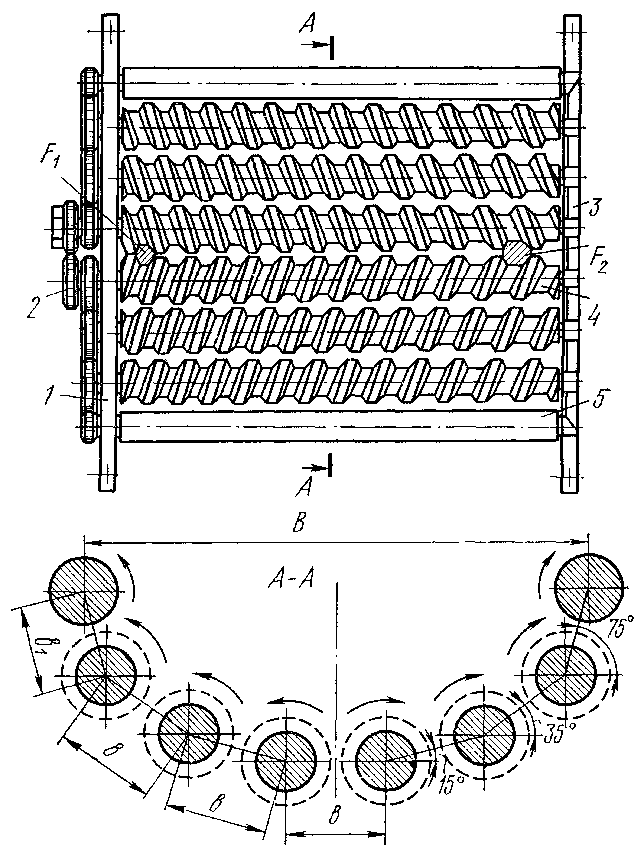

Валковые грохоты

Валковые грохоты представляют собой набор параллельных, расположенных на некотором расстоянии друг от друга валков, имеющих эксцентриковые диски или винтовые выступы. При вращении валков материал продвигается и просеивается.

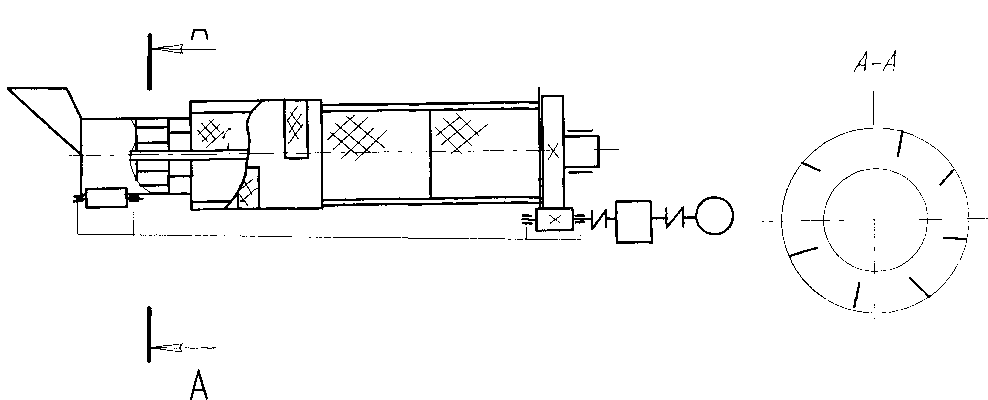

Валковый грохот-питатель винтового типа

Грохот состоит из торцовых опор (задней 1 и передней 3), шести конусных валков 4 с винтовыми ребрами возрастающего по ходу материала шага, двух цилиндрических валков 5 без ребер, примыкающих к нижним кромкам разгрузочного отверстия бункера и системы зубчатых колес 2, обеспечивающих вращение валков по направлению стрелок, показанных на схеме.

Грохот состоит из торцовых опор (задней 1 и передней 3), шести конусных валков 4 с винтовыми ребрами возрастающего по ходу материала шага, двух цилиндрических валков 5 без ребер, примыкающих к нижним кромкам разгрузочного отверстия бункера и системы зубчатых колес 2, обеспечивающих вращение валков по направлению стрелок, показанных на схеме.

Конусность валков и увеличивающийся шаг винтовых ребер обеспечивают увеличение отверстий для просеивания материала при его перемещении вдоль грохота и исключают возможность заклинивания кусков.

Положение валков соответствует форме конвейерной ленты, снижая высоту падения кусков материала, что наряду с защитным действием слоя просеявшегося материала значительно увеличивает срок службы ленты.

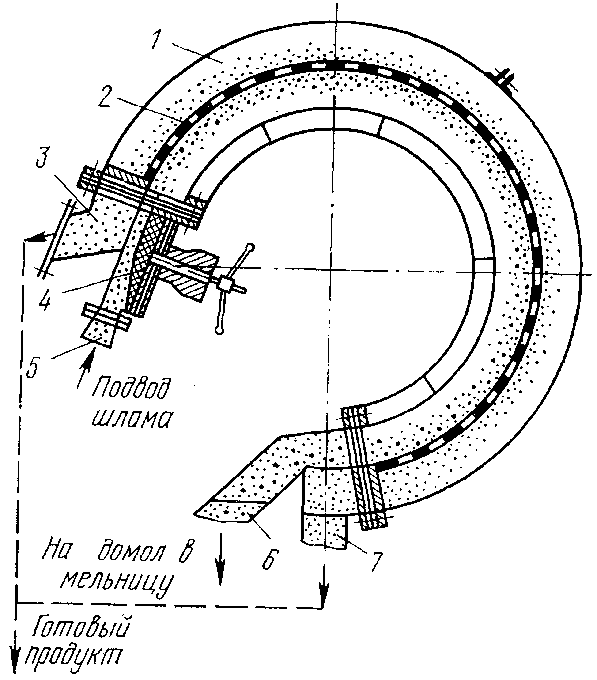

Дуговые грохоты

Дуговые грохоты получают все большее применение в цементной промышленности для повышения эффективности работы сырьевых мельниц путем перевода их на работу в замкнутом цикле. Дуговой грохот прост по конструкции, обеспечивает высокую производительность.

Грохот состоит из корпуса 1, дуговой колосниковой просеи-вающей поверхности 2, загрузочного патрубка 5 с регулировочным клапаном 4, патрубков 3 и 7 для отвода мелкой фракции (готовый подрешетный продукт) и патрубка 6 для отвода на домол крупной фракции.

Грохот состоит из корпуса 1, дуговой колосниковой просеи-вающей поверхности 2, загрузочного патрубка 5 с регулировочным клапаном 4, патрубков 3 и 7 для отвода мелкой фракции (готовый подрешетный продукт) и патрубка 6 для отвода на домол крупной фракции.

Шлам влажностью 32 - 39% из сырьевой мельницы подают в дуговой грохот под давлением до 0,2 Мн/м2, что обеспечивает большую скорость продвижения материала по грохоту (6 - 13 м/сек) и высокую производительность.

Щели колосниковой просеивающей поверхности расположены в поперечном направлении к потоку и через них проходят частицы, размер которых в 1,5 - 2 раза меньше ширины щели.

Тема 2: Воздушные сепараторы

1. Общие сведения

2. Камерные и центробежные сепараторы

3. Циркуляционный комбинированный сепаратор

4. Проходной сепаратор с неподвижными направляющими лопастями

5. Проходной отбойно-вихревой сепаратор

1. Общие сведения

Воздушными сепараторами называют устройства и машины, сортирующие мелкоизмельченный материал по крупности и удельному весу с помощью воздушного потока.

Твердые частицы материала в воздушном потоке находятся под воздействием сил тяжести, инерции, давления и трения, создаваемых воздушным потоком.

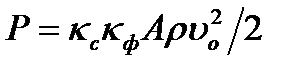

Частицы материала при свободном падении в неподвижной среде или в вертикальном потоке двигаются ускоренно относительно среды до тех пор, пока сила тяжести G = mg уравновесится давлением потока (сила потока Р Н)

| Р |

кc -коэффициент аэродинамического сопро-тивления среды, зависящий от особенностей движения потока;

кф - коэффициент формы частиц;

А -площадь проекции частицы на плоскость, перпендикулярную направлению относительной скорости потока, м2;

- плотность среды, кг/м3; - плотность среды, кг/м3;

- относительная скорость потока, т. е. скорость обтекания частицы потоком жидкости или газа, м/с; - относительная скорость потока, т. е. скорость обтекания частицы потоком жидкости или газа, м/с;

|

| G |

При равновесии сил, когда G=P, скорость осаждения станет постоянной, а при восходящем потоке, двигающемся со скоростью v, частицы витают в потоке, оставаясь неподвижными относительно стенок трубы или камеры, в которой двигается поток. Такую скорость называют скоростью витания.

Если скорость воздушного потока превысит скорость витания, то частица получает некоторую скорость, равную этому превышению. Чем меньше размер частицы и ее плотность, тем меньше скорость витания.

Принцип действия воздушных сепараторов основан на различии скоростей осаждения и витания частиц различной крупности.

Скорость и направление воздушного потока подбирают такими, чтобы крупные частицы осаждались, а более мелкие уносились воздушным потоком или осаждались на некотором расстоянии от крупных.

Воздушные сепараторы широко используют при работе помольных машин в замкнутом цикле и при сочетании помола с подсушкой материала.

Классификация

- По характеру сил, действующих на разделяемые частицы

- гравитационные,

- центробежные,

- комбинированные.

2. По направлению движения воздушного потока

- с вертикальным,

- с горизонтальным,

- спиральным движением.

3. По конструкции

- проходные,

- циркуляционые,

а также,

- с вынесенным,

- встроенным вентиляторами.

- Камерные и центробежные сепараторы

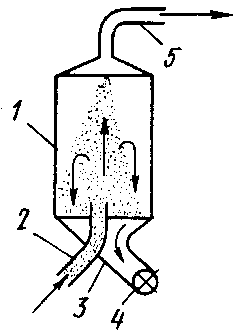

Камерный сепаратор с восходящим воздушным потоком является наиболее простым. Смесь частиц различной крупности воздушным потоком, скорость которого значительно превышает скорость витания наиболее крупных частиц, подают по трубе 2 в камеру 1. Так как сечение камеры в несколько раз больше сечения трубы, скорость потока в камере во столько же раз снижается и становится недостаточной для поддержания наиболее крупных частиц. Крупные частицы осаждаются и удаляются через трубу 3, снабженную секторным затвором 4, а мелкие частицы уносятся через выходное отверстие и по трубе 5 направляются в осадительное устройство или фильтр.

Камерный сепаратор с восходящим воздушным потоком является наиболее простым. Смесь частиц различной крупности воздушным потоком, скорость которого значительно превышает скорость витания наиболее крупных частиц, подают по трубе 2 в камеру 1. Так как сечение камеры в несколько раз больше сечения трубы, скорость потока в камере во столько же раз снижается и становится недостаточной для поддержания наиболее крупных частиц. Крупные частицы осаждаются и удаляются через трубу 3, снабженную секторным затвором 4, а мелкие частицы уносятся через выходное отверстие и по трубе 5 направляются в осадительное устройство или фильтр.

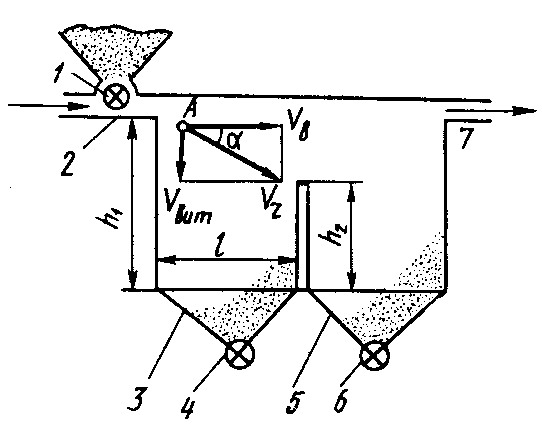

Камерный сепаратор с горизонтальным воздушным потоком состоит из подводящего и отводящего трубопроводов, камеры и бункеров. Материал из мельницы или из питателя 1 подают в камеру с воздушным потоком, двигающимся по трубе 2. Так как сечение камеры велико, воздушный поток вместе с материалом вдоль камеры двигается медленно, и материал осаждается так, что крупные частицы попадают в первый бункер 3, снабженный затвором 4, мелкие — в бункер 5, имеющий затвор 6, а мельчайшие по трубе 7 уносятся и улавливаются в специальных осадительных устройствах.

Камерный сепаратор с горизонтальным воздушным потоком состоит из подводящего и отводящего трубопроводов, камеры и бункеров. Материал из мельницы или из питателя 1 подают в камеру с воздушным потоком, двигающимся по трубе 2. Так как сечение камеры велико, воздушный поток вместе с материалом вдоль камеры двигается медленно, и материал осаждается так, что крупные частицы попадают в первый бункер 3, снабженный затвором 4, мелкие — в бункер 5, имеющий затвор 6, а мельчайшие по трубе 7 уносятся и улавливаются в специальных осадительных устройствах.

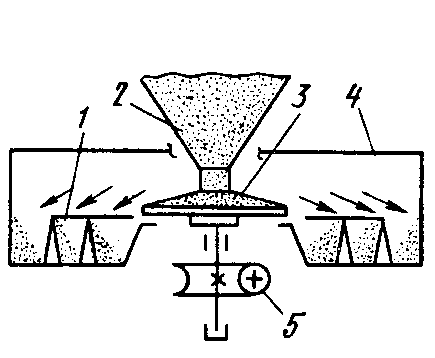

Центробежный дисковый сепаратор состоит из быстровращающейся от привода 5 тарелки 3, на которую самотеком поступает материал из бункера 2 по открытой снизу и несколько приподнятой над тарелкой трубе. Вокруг тарелки концентрично расположены кольцевые желоба 1, в которые и попадает материал, веером разлетающийся с тарелки под действием центробежных сил. Более крупные частицы обладают наибольшей силой инерции и попадают в удаленные желоба, а мелкие – в более близкие к оси вращения.

Центробежный дисковый сепаратор состоит из быстровращающейся от привода 5 тарелки 3, на которую самотеком поступает материал из бункера 2 по открытой снизу и несколько приподнятой над тарелкой трубе. Вокруг тарелки концентрично расположены кольцевые желоба 1, в которые и попадает материал, веером разлетающийся с тарелки под действием центробежных сил. Более крупные частицы обладают наибольшей силой инерции и попадают в удаленные желоба, а мелкие – в более близкие к оси вращения.

3. Циркуляционный комбинированный сепаратор

3. Циркуляционный комбинированный сепаратор

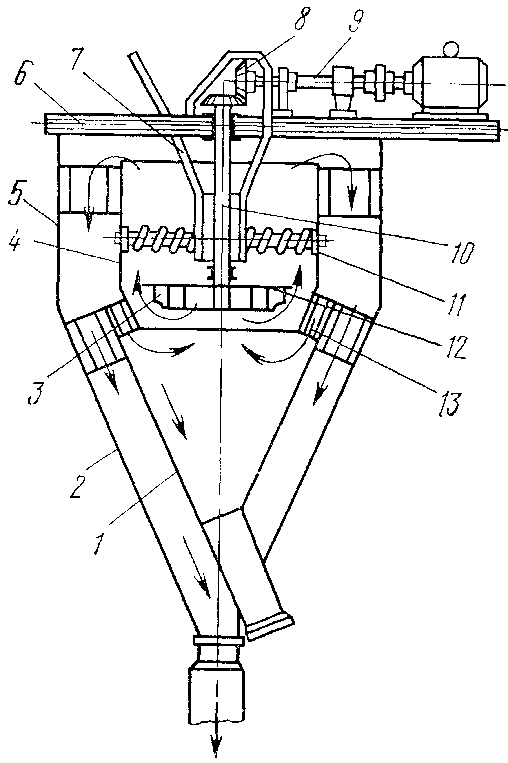

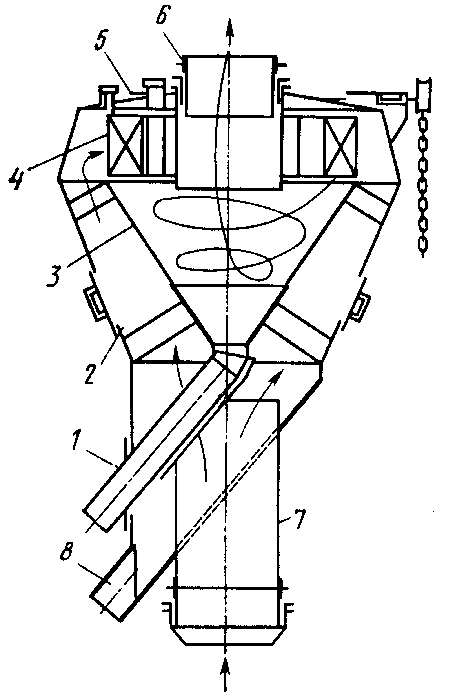

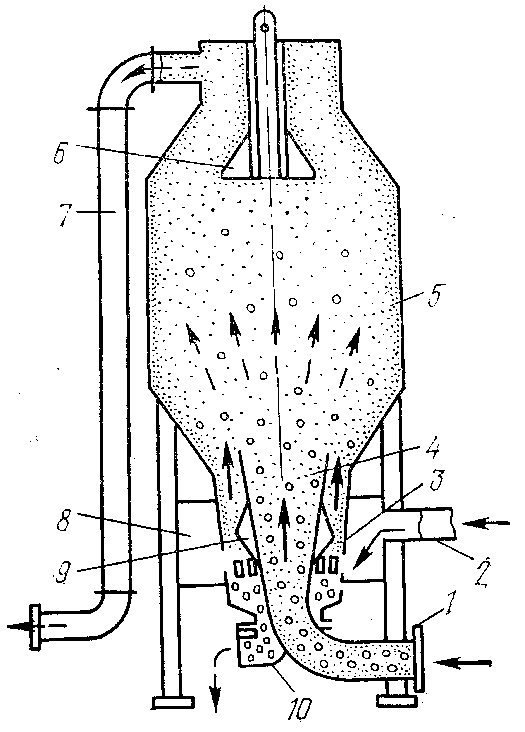

Циркуляционный комбинированный сепаратор состоит из герметически закрытого наружного кожуха, имеющего цилиндрическую часть 5 и коническую часть 2, подвешенного к балкам 6, внутреннего кожуха с цилиндром 4 и конусом 1.

По оси сепаратора проходит вал 10 с диском 12 и вентилятором 3, которые вращаются через вал 9 и конический редуктор 8. Вал 10 охватывает труба 7, по которой материал из бункера поступает на диск.

Границу разделения материала покрупности регулируют, изменяя скорость воздушного потока положением лопаток 11.

Диаметр наружного кожуха таких сепараторов 1800 - 2800 мм, число оборотов диска в секунду 4,6 - 6,2, мощность двигателя от 2,3 до 7,4 кВт.

Производительность по нижнему классу зависит от тонкости выделяемых частиц, вида материала, размеров сепаратора и составляет, например, до 20 т/ч(цемент, остаток 15% на

сите № 0085, диаметр кожуха 2800 мм).

При быстром вращении диска материал веером сбрасывается с него, крупные частицы по внутреннему кожуху поступают в отводящий патрубок, а мелкие подхватываются воздушным потоком, созданным вентилятором, проходят между лопаткамии направляются в наружный кожух, где и осаждаются, удаляясь по осевому патрубку в бункер для мелкой фракции. Воздух через окна 13 снова попадает в вентилятор и циркулирует, разделяя материал.

4. Проходной сепаратор с неподвижными направляющими лопастями

4. Проходной сепаратор с неподвижными направляющими лопастями

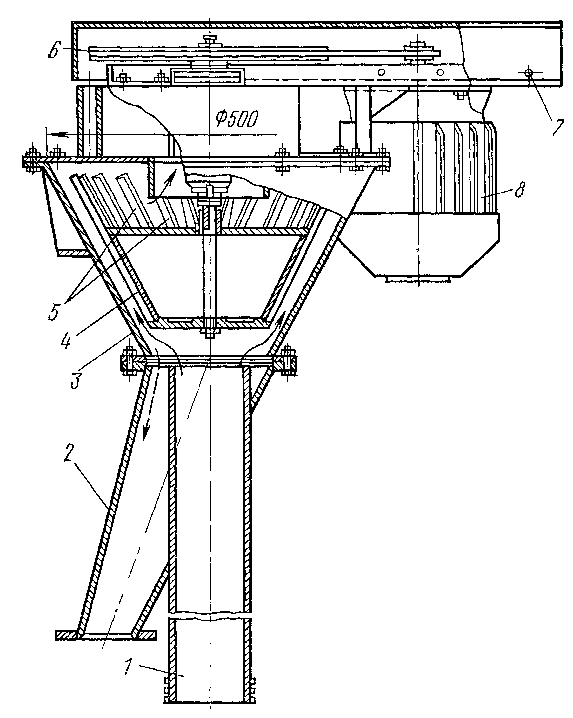

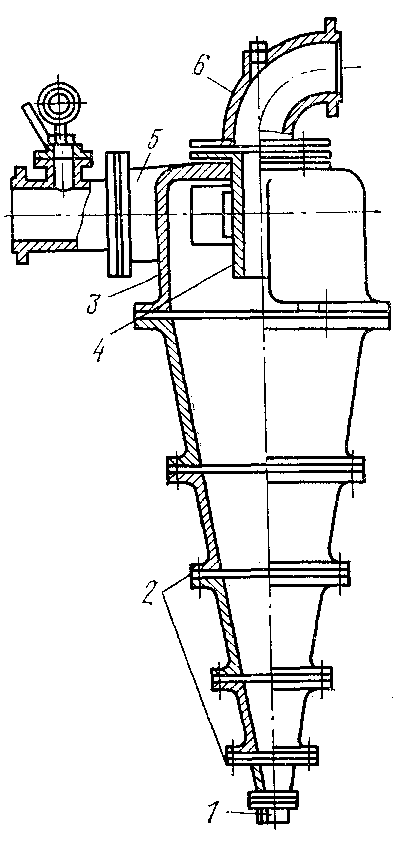

Проходной сепаратор с неподвижными направляющими лопатками состоит из наружного конуса 2, внутреннего конуса 3, направляющих - лопаток 4, кольца 6 для управления лопатками, трубы 1 для подачи исходного материала, патрубков 7 и 8 для удаления грубой фракции и трубы 5 для отвода воздушного потока с мелкой фракцией.

Пылевоздушная смесь поступает в сепаратор со скоростью до 20 м/сек, теряет скорость и осаждает наиболее крупные частицы в пространстве между конусами.

При переходе во внутренний конус расположенные по касательной лопатки сообщают потоку вращательное движение и под действием центробежных сил инерции частицы отбрасываются к стенкам конуса, сползают по ним и удаляются по трубе 7, а мелкая фракция уносится с воздушным потоком по трубе 5 в осадительное устройство.

Поворачивая лопатки кольцом, регулируют границу раздела материала, так как чем дальше лопатки от радиального положения, тем меньше скорость воздушного потока, больше центробежные силы инерции, действующие на частицы, и тем мельче частицы, уносимые из сепаратора.

Диаметр наружного конуса сепаратора от 500 до 4000 мм. Производительность до 8 т/ч при тонкой фракции, соответствующей 10 - 20% остатка на сите №009

5. Проходной отбойно-вихревой сепаратор

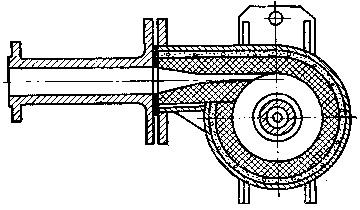

Проходной отбойно-вихревой сепаратор состоит из конического корпуса 3 с подводящей трубой 1 для смеси и отводящей трубой 2 для крупки, ротора 4 с отбойными лопатками 5, вращающегося электро-двигателем 8 через клиноременную передачу 6 и сборника с трубой 7 для отвода мелкой фракции.

Границу разделения материала регулируют числом оборотов ротора, так как чем быстрее вращаются лопатки, тем более мелкие частицы отбрасываются ими к стенкам конуса и удаляются по трубе 2.

Тема 3. Оборудование для гидравлической классификации и обогащения материалов

1. Общие сведения.

2. Флотационный метод обогащения

3. Камерный классификатор

4. Конусный классификатор

5. Прямоточный гидравлический классификатор.

6. Гидравлический циклон

7. Цилиндрический моечно-сортировочный грохот

1. Общие сведения.

Сущность процесса гидравлической классификации и обогащения материалов заключается в разделении смеси частиц на классы по крупности в жидкой среде за счет различной скорости осаждения частиц, находящихся под действием гравитационных или центробежных сил и сил противодействия жидкой среды.

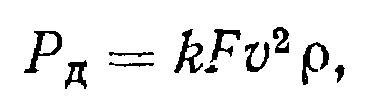

k - коэффициент, зависящий от формы частицы;

F - площадь проекции частицы на плоскость, перпендикулярную направлению движения частицы относительно жидкости, м/;

v — скорость движения частицы относительно жидкости, м/сек;

р — плотность жидкости, кг/м3.

Выбор машин для сортировки и очистки материалов производят с учетом требуемой производительности, гранулометрического состава смеси, физических свойств входящих в нее компонентов и заданных границ раздела их на фракции.

2. Флотационный метод обогащения

Основан на различной смачиваемости пород жидкостями. Если на плоской горизонтальной поверхности материала поместить каплю жидкости, то в зависимости от степени смачиваемости породы данной жидкостью сечение капли будет иметь различные очертания (капля воды на стекле и парафине).

Если основная порода (песок) хорошо смачивается, а вредные примеси (глина, органические частицы) смачиваются плохо или, наоборот, частицы полезного материала смачиваются хуже частиц примесей, их можно разделить флотационным методом.

Для этого предварительно измельченный материал подают в камеру в виде пульпы и интенсивно перемешивают при одновременной подаче в жидкость воздуха.

При этом плохо смачиваемые частицы обволакиваются пузырьками воздуха и всплывают на поверхность, образуя минерализованную пену, а хорошо смачиваемые частицы остаются в жидкости и вместе с ней поступают в следующие камеры, где цикл повторяется, а затем поступают в осадительные устройства.

Для лучшего отделения примесей к жидкости добавляют различные реагенты — пенообразователи.

3. Камерный классификатор

Состоит из удлиненного желоба, разделенного вертикальными перегородками на шесть камер. В нижней конусной части каждой камеры имеется сливное отверстие, с автоматическим клапаном, который открывается по мере накопления материала.

Материал подают в верхней части желоба по лотку. По трубопроводам в камеры снизу подают воду, которая, двигаясь снизу вверх, не может помешать осаждению частиц, имеющих скорость осаждения, превышающую скорость восходящего потока, а более легкие частицы уносит в следующие камеры.

4. Конусный классификатор

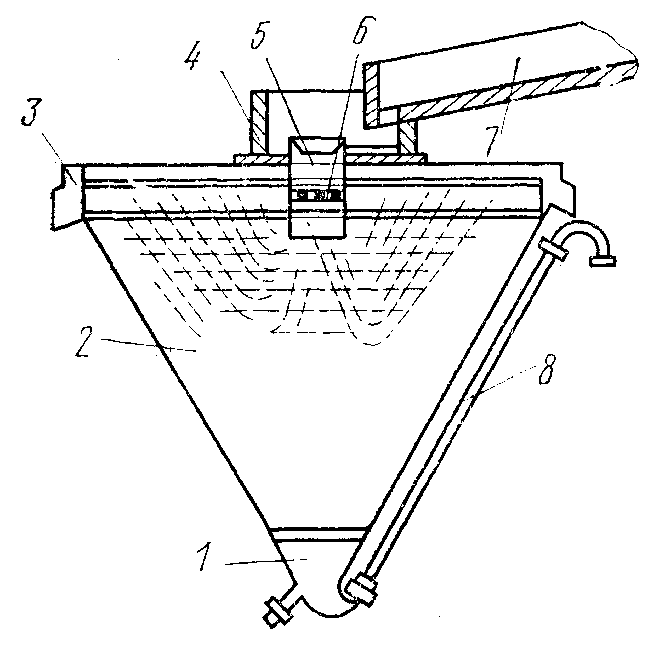

Конусный классификатор, состоит из конического корпуса 2 с кольцевым сливным лотком 3, патрубком 1, разгрузочной сифонной трубкой 8 и загрузочного устройства с лотком 7, приемником 4, трубой 5 и решеткой 6.

При движении жидкости песок промывается, оседает и удаляется с частью воды по сифонной трубке, а загрязнявшие песок илистые и органические примеси переливаются вместе с водой через кромку конуса и отводятся по лотку.

5. Прямоточный гидравлический классификатор.

Прямоточный гидравлический классификатор предназначен для разделения песка и песчано-гравийной смеси по граничному зерну в пределах от 0,5 до 3 мм.

Пульпу под давлением до 0,3 Мн/м2 подают по трубе 1 через расширяющийся патрубок 4 в осадительную камеру 5, в которой скорость потока снижается настолько, что уносится и отводится по трубе 7 лишь мелкая фракция, а крупная, превышающая размер граничного зерна, осаждается и поступает в классификационную камеру 3.

Так как в эту камеру вместе с крупными зернами может осесть и некоторое количество мелких, то для их выноса в кольцевой коллектор 8 по трубе 2 подают чистую воду, часть которой, двигаясь вверх, уносит мелкие частицы в осадительную камеру. Остальная часть воды используется для гидротранспортирования крупной фракции по трубе 10. Спиральные лопатки 9 придают восходящему потоку вращательное движение, что облегчает отделение и осаждение крупной фракции. В осадительной камере установлен регулируемый по высоте отбойный щиток 6.

Так как в эту камеру вместе с крупными зернами может осесть и некоторое количество мелких, то для их выноса в кольцевой коллектор 8 по трубе 2 подают чистую воду, часть которой, двигаясь вверх, уносит мелкие частицы в осадительную камеру. Остальная часть воды используется для гидротранспортирования крупной фракции по трубе 10. Спиральные лопатки 9 придают восходящему потоку вращательное движение, что облегчает отделение и осаждение крупной фракции. В осадительной камере установлен регулируемый по высоте отбойный щиток 6.

Пять типоразмеров прямоточных гидравлических классификаторов (диаметр осадительной камеры от 910 до 2910 мм) обеспечивают производительность по исходной гидросмеси от 100 до 1600 м3/ч, а по исходному продукту — от 20 до 300 м3/ч при эффективности классификации от 85 до 95% и граничном зерне в 1,2 мм.

6. Гидравлический циклон

Водогрунтовую смесь, подлежащую классификации, подают в гидроциклон по подводящему патрубку по касательной к цилиндрической поверхности корпуса, благодаря чему она приобретает вращательное движение. Опускаясь по конической поверхности, поток вращается все быстрее (вследствие уменьшения радиуса), что способствует классификации, так как центробежные силы возрастают, частицы отбрасываются к стенкам, теряя при этом скорость, и опускаются к разгрузочному патрубку. Мелкие частицы поднимаются по оси циклона вместе с потоком и через центральную трубу и патрубок 6 отводятся в осадительные устройства.

1 - выпускной патрубок для крупной фракции,

1 - выпускной патрубок для крупной фракции,

2 - литые конические секции, в сборе образуют осадительный конус,

4 - центральная труба,

5 - подводящий патрубок,

6 - отводящий патрубок.

Для предотвращения быстрого износа тонкостенного сварного корпуса у гидроциклонов сварной конструкции применяют футеровку внутренней поверхности каменным литьем или резиной.

Для предотвращения быстрого износа тонкостенного сварного корпуса у гидроциклонов сварной конструкции применяют футеровку внутренней поверхности каменным литьем или резиной.

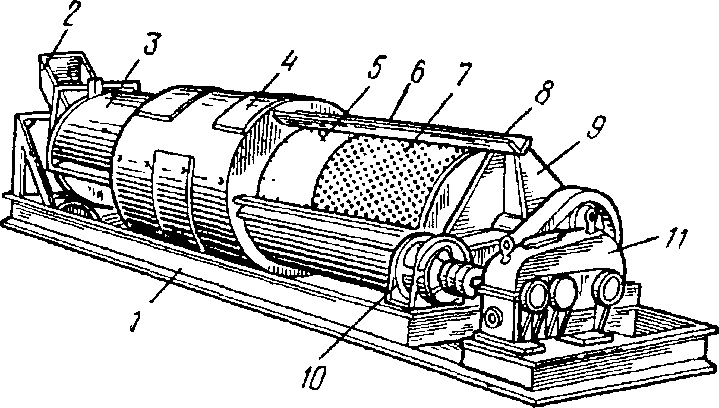

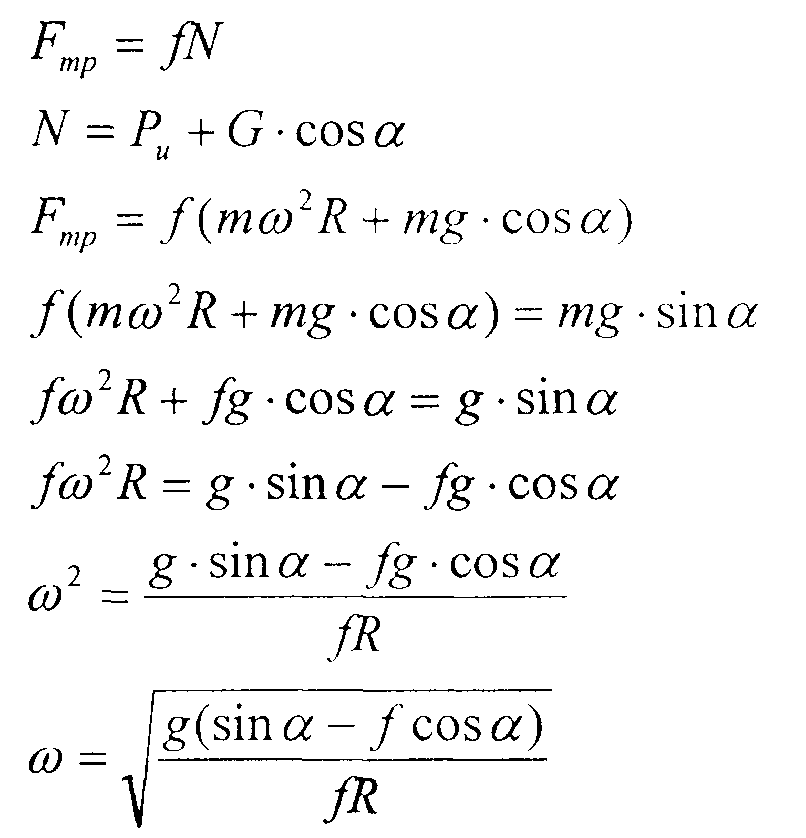

7. Цилиндрический моечно-сортировочный грохот

1 - рама,

1 - рама,

2 - лоток,

3 - промывочный цилиндр,

4 - наружная просеивающая поверхность,

5 - решето,

6 - водяная труба,

7 - решето,

8 - ребро жесткости, 9 - торцовая плита, 10,11 – привод.

Цилиндрический моечно-сортировочный грохот предназначен для промывки гравия, щебня и других строительных материалов, загрязненных примесями ила и глины, и для разделения материала на четыре фракции - менее 6, от 6 до 20, от 20 до 40 и более 40 мм.

Основной барабан имеет моечную часть 3, среднюю часть 5 с отверстиями 20 мм и концевую часть 7 с отверстиями 40 мм. Моечная часть имеет цилиндрическое кольцо-бандаж, который опирается на два опорных ролика. Жесткость барабану придает каркас из продольных уголков 8, прикрепленных к торцовой плите 9 с валом, вращающим барабан от электродвигателя 10 через редуктор 11. К уголкам каркаса прикреплена наружная просеивающая поверхность 4 с отверстиями в 6 мм. Оси роликов и подшипник вала привода опираются на сварную швеллерную раму 1, устанавливаемую под углом 6°.

Материал в моечную секцию подают по лотку 2, а промывочную воду - по трубе 6, которая на конце имеет заглушку, на участке сортировочной секции и патрубок в моечной секции.

Производительность 9 м3/ч при мощности двигателя 1,7 кет.

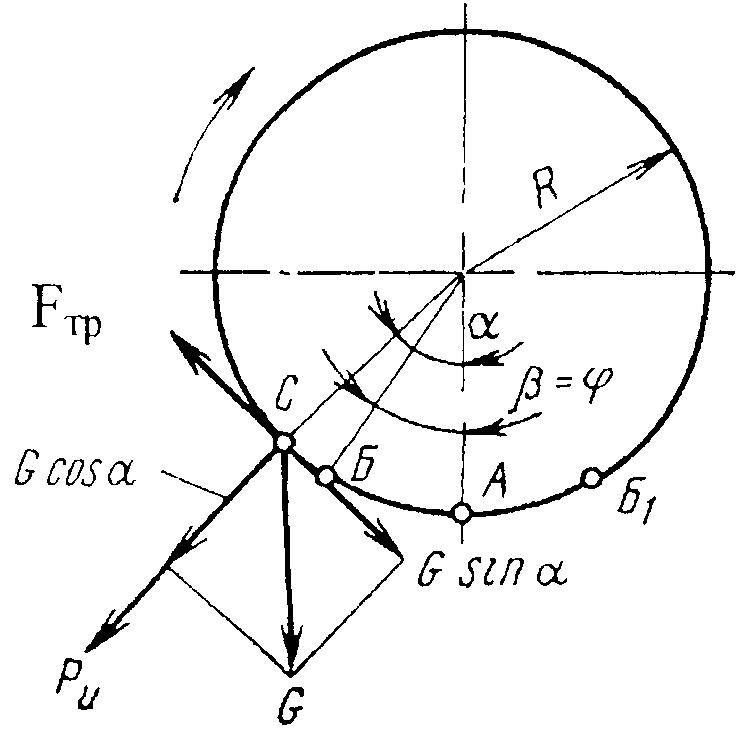

Расчет частоты вращения барабана.

Расчет ведется из предположения, что при неподвижном барабане отдельные куски материала будут удерживаться силами трения лишь на дуге БАБ1 и в её крайних точках будет наблюдаться равновесия удерживающих сил и сил трения. Следовательно расчет ведется из равновесия сил:

Тема 4. Электромагнитные сепараторы

1. Общие сведения.

2. Барабанный электромагнитный сепаратор для кусковых материалов

3. Барабанный электромагнитный сепаратор для порошковых материалов

4. Электромагнитный фильтр-сепаратор для жидких масс

1. Общие сведения.

Принцип действия магнитных сепараторов основан на различии действия магнитного поля на частицы, обладающие и не обладающие магнитными свойствами.

Применяют электромагнитную сортировку для удаления из потока материала, поступающего на переработку, металлических предметов, которые могут вызвать поломку машин, для удаления мелких частиц железа и железосодержащих минералов, которые загрязняют сырье и снижают качество готовых изделий.

При обогащении железных руд с малым содержанием железа удаляют пустую породу. Для магнитной сортировки и обогащения применяют электромагнитные сепараторы сухого и мокрого, непрерывного и периодического действия, а для повышения их эффективности используют индукционные датчики и электронную усилительную аппаратуру.

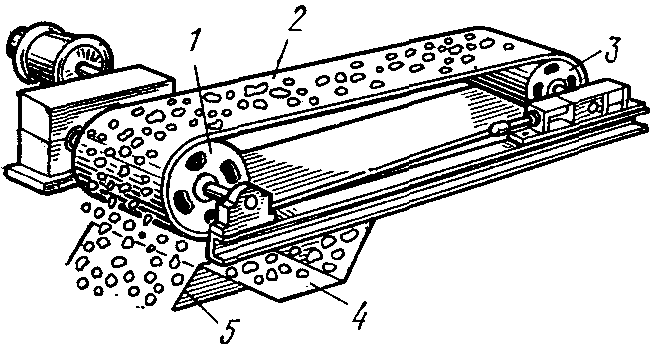

2. Барабанный электромагнитный сепаратор для кусковых материалов

Электромагнитный сепаратор для кусковых материалов крупностью более 5 мм

1- приводной барабан,

1- приводной барабан,

2 - лента,

3 - натяжной барабан,

4-бункер для материала обладающего магнитными свойствами,

5- бункер для материала не обладающего магнитными

свойствами.

Представляет собой ленточный конвейер с лентой 2, надетой на приводной 1 и натяжной 3 барабаны. В пазах приводного барабана уложены пластины трансформаторной стали с навитыми на них катушками, подключенными через осевой канал вала и контактные кольца к источнику постоянного тока.

Благодаря этому между полюсами электромагнитов об

Дата добавления: 2018-05-10; просмотров: 1758;