СПОСОБЫ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

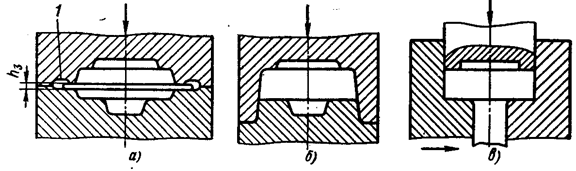

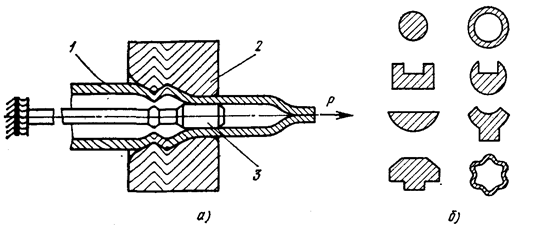

Штамповка в открытых штампах (рис. 7, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах.

рис. 7. Схемы штамповки в открытых и закрытых штампах:

1 – заусенечная канавка

Штамповка в закрытых штампах (рис. 7, б, в) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя — выступ (на прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей (рис. 7, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого.

Листовая штамповка

Листовой штамповкой изготавливают детали с помощью штампов из листового материала, ленты или полосы из низкоуглеродистой и пластичной легированной стали, цветных сплавов и др.

В зависимости от толщины заготовки штамповку делят на тонколистовую (холодную) и толстолистовую (горячую) с толщиной деталей более 5 - 8 мм.

Листовой штамповкой изготовляют плоские и пространственные детали массой от долей грамма и размерами в доли миллиметра (секундная стрелка ручных часов), до деталей в десятки килограммов и размерами в несколько метров (облицовка автомобиля, самолета, ракеты).

Операции листовой штамповки делят на две группы:

1. Разделительные – отрезка, вырубка, пробивка;

2. Формоизменяющие – гибка, вытяжка, обжим, отбортовка, формовка.

Отрезка – это операция отделения части заготовки по незамкнутому контуру. Например разделение листа на полосы заданной ширины.

Вырубка – это операция отделения части заготовки по замкнутому контуру, причем отделяемая часть идет на деталь.

Пробивка - это операция отделения части заготовки по замкнутому контуру, причем отделяемая часть является отходом (получение отверстий).

Вырубку и пробивку осуществляют пуансоном и матрицей, конфигурации которых соответствуют конфигурации детали.

Для проведения процесса необходимо обеспечить:

1. Острые кромки пуансона и матрицы.

2. Радиальный зазор между матрицей и пуансоном (5 – 10% от толщины заготовки).

3. При вырубке деталей размер отверстия матрицы принимают равным размерам изделия. При пробивке отверстия размер пуансона равен размеру отверстия.

Гибка - это операция изменяющая направление оси заготовки. при изготовлении гибочного штампа необходимо учитывать величину упругой разгрузки изделия (пружинение).

Вытяжка без утонения стенки – это операция, превращающая плоскую заготовку в полое изделие (стакан) с толщиной стенки, равной толщине заготовки. Для снижения концентрации давлений на металл заготовки кромки пуансона и матрицы скругляют. Исходную заготовку для вытяжки получают с помощью вырубки.

Вытяжка с утонением стенки – это операция аналогична вышерассмотренной, однако радиальный зазор между пуансоном и матрицей берут меньше толщины стенки изделия, а также матрица имеет коническую рабочую поверхность.

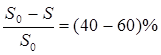

Допустимое уменьшение толщины стенки заготовки находят из условия:

(S0 – толщина заготовки, S – толщина изделия)

(S0 – толщина заготовки, S – толщина изделия)

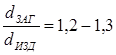

обжим – это операция, при помощи которой производится уменьшение диаметра верхней части вытянутой детали. В данной операции рабочим инструментом является матрица, в которую заталкивается обжимаемая заготовка.

Во избежание образования складок на обжимаемом крае заготовки и осадки ее цилиндрической части соблюдают следующее условие:

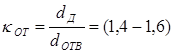

Отбортовка – это операция, с помощью которой из плоской заготовки с отверстием путем раздачи отверстия получают горловину (борт).

Во избежание образования трещин по краю отверстия горловины допустимое увеличение диаметра горловины определяют из соотношения:

где КОТ – коэффициент отбортовки,

dД – диаметр отверстия детали,

dОТВ - диаметр отверстия заготовки.

формовка – это операция, изменяющая форму заготовки, а также, в некоторых случаях, и толщину стенки посредством местных деформаций. (Изготовление ребер жесткости, местное увеличение размеров заготовки и т.д.).

ВОЛОЧЕНИЕ

При волочении заготовку протягивают через постепенно сужающееся отверстие в инструменте, называемом волокой. Волочение, как правило, осуществляют в холодном состоянии. Исходными заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

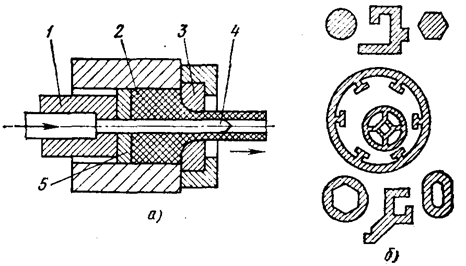

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 8, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Рис. 8. Схема волочения трубы (а)

и примеры профилей, получаемых волочением (б)

При волочении сплошного и полого профилей площадь поперечного сечения заготовки уменьшается, а длина увеличивается.

Волочением обрабатывают стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002—5 мм и фасонные профили, примеры которых показаны на рис. 8, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлицевые валики; и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметром 3—150 мм.

Основными параметрами процесса являются:

1. Коэффициент вытяжки  и составляет до 1,3;

и составляет до 1,3;

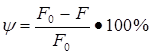

2. Обжатие  и составляет до 35%;

и составляет до 35%;

3. Усилие волочения Р.

при волочении необходимо соблюдать условие  . Где

. Где  - предел текучести обрабатываемого материала, F0, l0 – исходные сечения и длина, F, l – после волочения.

- предел текучести обрабатываемого материала, F0, l0 – исходные сечения и длина, F, l – после волочения.

Волочильный инструмент изготавливают из чугуна, инструментальных сталей, твердых сплавов, а также из естественного алмаза для получения проволоки до 1,2 мм.

Волоки по конструкционному исполнению подразделяют на:

1. Цельные нерегулируемые;

2. Составные регулируемые;

3. Роликовые регулируемые.

В процессе волочения между рабочей поверхностью волоки и внешней поверхностью заготовки возникают значительные силы трения, приводящие:

1. к возрастанию усилия волочения;

2. к задиру поверхности заготовки.

Для снижения сил трения применяют:

1. Обильную смазку;

2. Предварительное покрытие заготовки (омеднение);

3. Роликовую матрицу (трение качения).

В качестве оборудования для осуществления процесса волочения используют волочильные станы. Сила тяги цепного волочильного стана достигает 150 – 200 тонн.

Прессование

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля. Прессованием изготовляют как сплошные, так и полые профили (рис. 9, а). для этого в заготовке предварительно получают сквозное отверстие, как правило на том же прессе. В процессе прессования при движении пуансона 1 с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по данной схеме называют прямым. Значительно реже применяют обратное прессование. При прямом прессовании направление движения пуансона совпадает с течением металла, при этом затрачивается большое усилие прессования. при обратном прессовании значительно усложняется конструкция пуансона.

рис. 9. Схема прессования полого профиля (а)

и примеры прессованных профилей (б)

характеристика процесса

Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов - прутки диаметром 3 - 250 мм, трубы диаметром 20 - 400 мм со стенкой толщиной 1,5 - 12 мм и другие профили (рис. 3.48, б). Прессование осуществляют при температурах горячей обработки давлением на горизонтальных прессах, с усилием до 1500 Т.

Основным преимуществом прессования является получение сложных профилей, высокой точности по сравнению с прокаткой.

К недостаткам прессования следует отнести:

1. значительный износ инструмента,

2. большие отходы металла: до 40 % пресс-остатка от исходной массы заготовки (при прессовании труб большого диаметра, более 250мм).

Дата добавления: 2018-05-10; просмотров: 1305;