СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

К основным свойствам металлов и сплавов относятся механические, физические, химические, технологические и эксплуатационные.

Механические свойства. Основные из них — прочность, пластичность, твердость и ударная вязкость. При механических испытаниях к образцу прикладывают нагрузку. Внешняя нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение — это нагрузка (сила), отнесенная к площади поперечного сечения, МПа:

где Р — нагрузка, МН; F — площадь поперечного сечения, м2.

Напряжение, возникающее в металле, вызывает деформацию. Деформация — изменение формы и размеров тела под влиянием воздействия внешних сил или в результате физико-механических процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность — это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала. Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб и кручение. Испытания на растяжение — обязательны. Прочность при статических нагрузках оценивается временным сопротивлением σв и пределом текучести σт; σв — это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; σт — напряжение, при котором начинается пластическое течение металла.

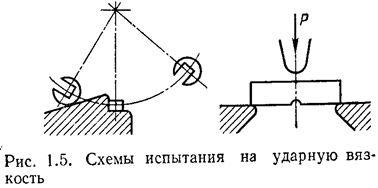

Прочность при динамических нагрузках оценивают на Маятниковом копре по ударной вязкости КС, Дж/м2 (рис. 1.5);

|

КС = А/F,

где А — работа, затраченная на разрушение образца, Дж; F — площадь образца в месте надреза, м2.

Пластичность— это способность материала получать остаточное изменение формы и размеров без его разрушения. Пластичность характеризуется относительным удлинением δ при разрыве, %:

δ = (l - l0) 100% / l0,

где l — длина образца после разрыва, мм; l0 — первоначальная длина образца, мм.

Твердость — это способность материала сопротивляться внедрению в него другого тела (индентора), не получающего остаточных деформаций. Значение твердости и ее размерность для одного и того же материала зависят от применяемого метода измерения. Значения твердости, определенные различными методами, пересчитывают по таблицам и эмпирическим формулам. Например, твердость по Бринеллю (НВ, МПа) определяют из отношения нагрузки Р, приложенной к шарику, к площади поверхности полученного отпечатка шарика Fотп:

НВ = Р/ Fотп

наиболее распространенными является измерение твердости нижеприведенными способами.

Твердость поБринеллю обозначается цифрами, характеризующими величину твердости и буквами НВ, например 185 НВ. Диаметр закаленного шарика (2,5; 5 и 10 мм) выбирают в зависимости от толщины изделия.

Чем меньше диаметр отпечатка, тем выше твердость.

Между временным сопротивлением и числом твердости НВ существует следующая зависимость: для стали σв = 0,34 НВ, для медных сплавов σв = 0,45 НВ, для алюминиевых сплавов σв = 0,35 НВ.

Метод Бринелля не рекомендуется применять для стали твердостью более 450 НВ, а для цветных металлов — более 200 HВ.

Твердость по Роквеллу

Сущность метода заключается во вдавливании наконечника с алмазным конусом с углом у вершины 120° (шкалы А и С) или со стальным шариком диаметром 1,5875 мм (шкала В) в испытуемый образец (изделие).

По шкале С определяют твердость материалов с высокой твердостью (>450 НВ), когда стальной шарик может деформироваться.

Шкала А используется для определения твердости тонких (0,5—1,0 мм) поверхностных слоев и очень твердых материалов.

По шкале В определяют твердость сравнительно мягких материалов (<400 НВ). HRC = 2HRA – 104.

Твердость по Виккерсу

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую и низкую твердость. За счет большого угла между противолежащими гранями алмазной 4-х гранной пирамидой (α = 1360) метод является очень чувствительным.

По величине изменения величины твердости можно оценить степень упрочнения материала  .

.

Физические свойства. К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурный коэффициент, электросопротивление и теплопроводность. Физические свойства сплавов обусловлены их составом и структурой.

Химические свойства. К химическим свойствам относятся способность материала к химическому взаимодействию с агрессивными средами.

Технологические свойства. Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства определяются жидкотекучестью, усадкой и склонностью к ликвации. Ликвация – неоднородность хим. состава сплава, возникающая при кристаллизации. Л. обусловлена тем, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале t. Чем шире интервал кристаллизации, тем сильнее развивается Л.

Деформируемость — это способность материала принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость — это способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Эксплуатационные свойства. Определяют условия работы машины или конструкции определяют коррозионную стойкость; хладостойкость; жаропрочность, жаростойкость; антифрикционность материала.

Коррозионная стойкость — сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость — способность сплава сохранять пластические свойства при температурах ниже 0 °С.

Жаропрочность — способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость — способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифрикционность — способность сплава прирабатываться к другому сплаву.

Эти свойства определяются в зависимости от условий работы машины или конструкции специальными испытаниями.

Дата добавления: 2018-05-10; просмотров: 1436;