Общие сведения о тяговых аппаратах. Токоприемники.

Тяговые аппараты по назначению можно подразделить на следующие группы:

аппараты токосъема — токоприемники и заземляющие устройства, осуществляющие подвижное соединение цепей э. п. с. с контактной сетью и колесными парами;

аппараты защиты электрооборудования от коротких замыканий, перегрузок и перенапряжений;

коммутационные аппараты, предназначенные для переключений в цепях тяговых двигателей, вспомогательных машин и электроотопления;

пуско-тормозные реостаты и индуктивные сопротивления различного назначения — реакторы, дроссели, индуктивные шунты;

реле и другие датчики сигналов управления коммутационными и защитными аппаратами, преобразователями и вспомогательными машинами;

контроллеры управления и вспомогательные аппараты цепей управления.

Конструктивное выполнение тяговых аппаратов во многом определяют особенности их размещения и условий работы на э. п. с: ограниченные габариты для установки аппаратов в высоковольтных камерах электровозов, под кузовом моторных вагонов, в кабинах управления и других помещениях; относительно высокая частота включения; воздействие вибраций и ударов при движении и маневровой работе э. п. с; широкий диапазон изменения окружающей температуры и влажности воздуха; значительные колебания напряжения тяговой сети и цепей управления.

На э. п. с. применяют также и аппараты общепромышленного назначения, которые иногда изготавливают по специальным техническим условиям. К их числу относятся трубчатые резисторы, конденсаторы, тепловые реле, магнитные усилители для цепей управления, элементы электронной аппаратуры и некоторые другие.

Токоприемники имеют различную конструкцию в зависимости от системы токосъема и условий работы. При верхнем контактном проводе применяют рычажные токоприемники — пантографы, дуговые и штанговые токоприемники; при боковом контактном проводе —специальные боковые и при контактном рельсе — рельсовые токоприемники.

Условиям работы магистрального подвижного состава удовлетворяют рычажные токоприемники — пантографы. Они обеспечивают надежный токосъем при больших скоростях движения и больших токовых нагрузках, не требуют перестановки при изменении направления движения и допускают дистанционное управление подъемом и опусканием. На подвижном составе метрополитена, где с целью уменьшения сечения тоннеля используют контактный рельс, применяются рельсовые токоприемники.

Рычажные токоприемники — пантографы. Такой токоприемник состоит из системы рычагов и легких рам, шарнирно соединенных друг с другом. В верхней части его расположен контактный полоз (иногда два полоза). С помощью пружин рамы поднимают полоз вверх и прижимают его к контактному проводу. При изменении высоты провода меняется положение системы рычагов и рам, но нажатие полоза на контактный провод постоянно сохраняется.

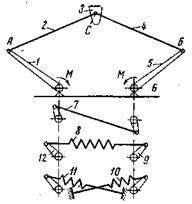

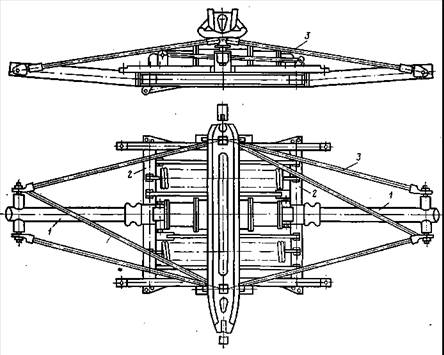

На рис. 6.1 приведена схема механизма рычажного токоприемника. Нижние рамы или рычаги 1 и 5 шарнирно соединены с рамой основания 6 горизонтальными валами, установленными на шариковых подшипниках. Тяга 7 связывает валы так, что они, а вместе с ними и нижние рычаги могут поворачиваться только совместно: навстречу друг другу — при подъеме токоприемника и в противоположные стороны — при его опускании. Такой механизм при движении обеспечивает равенство углов поворота нижних рычагов и, следовательно, равенство высот узлов А и Б, в которых верхние рамы 2 и 4 шарнирно соединены с рычагами.

Если валы поворачиваются в направлении, показанном стрелками, верхний шарнир С и с ним полоз 3 перемещаются вверх. Вращающие моменты на валах, необходимые для подъема токоприемника и обеспечения нажатия полоза на контактный провод, создаются пружинами 8 (обычно применяют две параллельные пружины), действующими на оба вала одновременно, или пружинами 10 и 11, каждая из которых действует на один вал.

Для дистанционного управления токоприемники снабжают пневматическим приводом. По способу действия привода различают токоприемники опускающиеся и поднимающиеся при подаче сжатого воздуха в цилиндры привода.

Рисунок 6.1

В токоприемниках первого типа пневматический привод действует против подъемных пружин и производит его опускание. В опущенном состоянии токоприемник удерживает специальная защелка, снабженная электромагнитным приводом. Подъем происходит при включении цепи управления привода защелки. Это позволяет произвести подъем токоприемника при отсутствии на электровозе сжатого воздуха, но создает опасность для обслуживающего персонала в связи с возможностью самопроизвольного его подъема при неисправностях. Поэтому преимущественно, а в СССР исключительно применяют токоприемники второго типа.

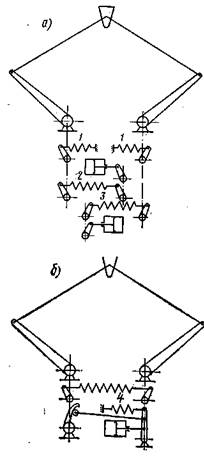

Рисунок 6.2

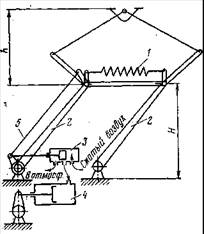

В токоприемниках второго типа применяют два способа опускания. Первый способ (рис. 6.2, а) состоит в том, что при выпуске из цилиндров сжатого воздуха натяжение дополни- тельных подъемных пружин 2 и 3 ослабляется. При этом воздействие главных пружин 1, сила натяжения которых недостаточна для удержания токоприемника в поднятом состоянии, преодолевается весом его подвижной части. Второй способ (рис. 6.2, б) — опускание токоприемника с помощью специальной пружины 4, которая действует против главных пружин, поднимающих токоприемник самостоятельно. При подъеме токоприемника эта пружина выключается пневматическим приводом. Надежнее второй способ, позволяющий выбрать избыточное опускающее усилие, тогда как в первом оно всегда меньше собственного веса подвижной системы токоприемника.

Для хорошего токосъема, т. е. скольжения полоза по контактному проводу без дугообразования и искрения, существенное значение имеет сила нажатия полоза на контактный провод. Она не должна быть меньше определенного значения, обеспечивающего необходимое контактное нажатие, и в то же время не должна быть излишне большой во избежание опасного отжатия контактного провода и повышенного механического износа его и контактных вставок. Поэтому необходимо, чтобы токоприемник обеспечивал минимальное изменение нажатия в рабочем диапазоне высот контактного провода.

Это свойство токоприемника определяется прежде всего его статической характеристикой, представляющей зависимость нажатия от высоты подъема при медленном вертикальном перемещении полоза, в процессе которого влияние инерционных сил незначительно. Необходимая статическая характеристика достигается соответствующим выбором плеч рычагов подъемных пружин (9 и 12 на рис. 6.1), расположением этих рычагов относительно нижних рычагов токоприемника и подбором характеристик подъемных пружин.

-

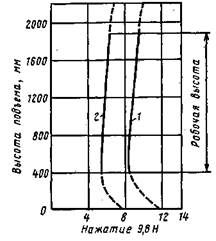

Рисунок 6. 3

На нажатие оказывает влияние трение в шарнирах; при ходе вниз оно увеличивает нажатие (кривая 1 на рис. 6.3), а при ходе вверх — уменьшает (кривая 2). Номинальная сила нажатия токоприемников колеблется в широких пределах в зависимости от условий нагрузки, динамических характеристик контактной сети и самого токоприемника, а также климатических условий. Однополозные токоприемники э. п. с. как переменного, так и постоянного тока при относительно малых токовых нагрузках имеют нажатие (6 - 10) 9,8 Н, а двухполозные токоприемники мощных электровозов постоянного тока (10-15) 9,8 Н. Изменение нажатия с изменением высоты обычно не превосходит (1,0-1,5) 9,8 Н, а разность нажатий при ходе вниз и вверх (2,0 - 2,5) 9,8 Н.

При движении э. п. с. высота подъема токоприемника изменяется в соответствии с изменением высоты контактного провода. Если скорость движения невелика, то нажатие изменяется в соответствии со статической характеристикой. С повышением скорости начинают сказываться инерционные силы, вызываемые вертикальными ускорениями полозов. Не учитывая небольшую дополнительную инерционную силу, которая возникает в связи с изменением приведенной массы подвижных частей токоприемника при изменении высоты подъема, динамическую силу нажатия полоза можно выразить так:

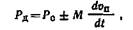

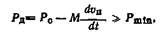

(6.1)

(6.1)

где Рс — статическая сила нажатия;

Μ — масса подвижной системы, приведенная к полозу;

vп — скорость изменения высоты полоза.

Здесь знак плюс соответствует ускорению при движении полоза вниз или замедлению при движении вверх, а знак минус — замедлению при движении полоза вниз и ускорению при движении вверх.

Приведенная масса зависит от высоты подъема токоприемника. В верхнем положении небольшое изменение высоты сопровождается значительными перемещениями рам и приведенная масса наибольшая, в нижнем положении изменение высоты сопровождается меньшими перемещениями рам и приведенная масса меньше.

Токоприемник будет работать без дугообразования, если

(6.2)

(6.2)

где Pmin—минимальное нажатие, обеспечивающее надежное контактное соединение полоза с проводом.

Следовательно, минимальная статическая сила нажатия

(6.3)

(6.3)

т. е. она должна быть тем больше, чем больше масса М. Для уменьшения массы все детали подвижной системы выполняют возможно более легкими; обычно применяют рамы из тонкостенных стальных труб. Наиболее существенное значение имеет облегчение контактного полоза и всех деталей, расположенных в верхнем узле токоприемника. Действительно, перемещения точек системы токоприемника уменьшаются по мере удаления их от верхнего шарнира (рис. 6.4), соответственно этому уменьшаются скорости и ускорения этих точек. По- этому коэффициент приведения массы деталей снижается по мере удаления от верхнего шарнира и приближения к валам нижних рам. Тяжелые двухполозные токоприемники имеют приведенную массу до 5,0—6,0 кг, а современные легкие 3,5—4,0 кг.

Снижением приведенной массы подвижной системы токоприемника нельзя обеспечить нормальное прохождение полозом местных неровностей контактного провода, которые могут вызывать кратковременные, но значительные ускорения. Для снижения массы, подверженной воздействию этих ускорений, токоприемники снабжают дополнительными пружинными устройствами — каретками, с помощью которых контактный полоз соединяется с верхними рамами. Полоз с контактными вставками представляет собой «неподрессоренную» массу, которая также характеризует динамические свойства токоприемника.

Рисунок 6.5

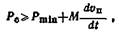

Необходимые статические и динамические характеристики токоприемников обеспечиваются соответствующим конструктивным выполнением. Три основные конструкции токоприемников схематически представлены на рис. 6.6.

Четырехрычажные токоприемники (рис. 6.6, а) имеют на каждом валу по два рычага трубчатого или двутаврового переменного сечения: большого в основании (узел заделки в вал) и малого у шарнирной связи с верхними трубчатыми рамами. Такую конструкцию имели все токоприемники старых типов. Из выпускаемых в настоящее время четырехрычажным является двухполозный токоприемник тяжелого типа П-5 для электровозов постоянного тока ВЛ10.

Рисунок 6.6

Двухрычажные токоприемники (рис. 6.6,б) имеют по одному рычагу 1 трубчатого сечения на каждом валу 2 (рис.6.7). У них несколько меньше масса и меньше трение в шарнирах благодаря подшипникам качения в шарнирном соединении верхних рам 3 с рычагами. Двухрычажные однополозные токоприемники ТЛ-13У с угольными вставками устанавливают на всех электровозах и электропоездах переменного тока. На электропоездах постоянного тока также применяют токоприемник ТЛ-13У или их модификацию с медными накладками ТЛ-14М.

Однорычажные токоприемники (рис. 6.6, в) были разработаны во Франции первоначально для электровозов с центральной кабиной, на крыше которой невозможно установить два обычных токоприемника. Они также имеют некоторые преимущества перед четырехрычажными по массе и получили распространение в некоторых странах Западной Европы. Однако при равной прочности и жесткости конструкции однорычажные токоприемники не имеют преимуществ перед двухрычажными.

Рисунок 6.7

Пантографы не обеспечивают надежного токосъема при высокоскоростном движении (200 км/ч и более), особенно на железнодорожных линиях общего назначения, где разность высот подвеса контактного провода достигает 1,5 м. На специальных высокоскоростных линиях эта разность существенно ниже, что позволяет соответственно уменьшить размеры и приведенную массу пантографного токоприемника.

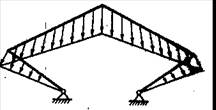

В Советском Союзе создан специальный скоростной токоприемник для поездов ЭР200 и электровозов ЧС200, который имеет малую приведенную массу при обычной разности рабочих высот. Высокие динамические качества его получены благодаря двухступенчатой кинематической схеме (рис. 6.8).

Рисунок 6.8

Верхняя ступень представляет собой легкий пантограф со своими подъемными пружинами 1, рабочая разность высот которого всего 900 мм. Нижняя ступень, состоящая из системы рычагов 2, служит для регулирования высоты основания верхней ступени и перемещается под действием пневматического привода. Высота Η изменяется автоматически, когда верхняя ступень достигает крайних (верхнего или нижнего) рабочих положений, с помощью воздухораспределителя золотник которого перемещается при изменении высоты верхней ступени h рычагами и тягой 5. При наибольшей высоте h происходит впуск сжатого воздуха в цилиндр 4 привода и подъем нижней ступени, при наименьшей — выпуск воздуха и опускание. Такая система позволила снизить приведенную массу динамически активной верхней ступени до 2,45 кг в наиболее тяжелом токоприемнике для э. п. с. постоянного тока.

Для токоприемников высокоскоростных электровозов и электропоездов особенно важны аэродинамические качества, которые оценивают по дополнительному нажатию полоза на провод под воздействием потока воздуха: оно мало при скорости ниже 80—100 км/ч, а при больших скоростях быстро возрастает и может превосходить статическое нажатие. Токоприемник для высокоскоростного э. п. с. должен иметь положительное аэродинамическое усилие на полозе, но небольшое с тем, чтобы не вызывать излишнего износа и отжатия контактного провода. Это требование должно соблюдаться во всем рабочем диапазоне высот подъема.

Токоприемник любого э. п. с. должен обладать также малой парусностью, т. е. под воздействием сильного ветра не подниматься самопроизвольно и не вызывать опасного отжатия контактного провода.

Необходимые аэродинамические характеристики достигаются выбором соответствующей формы полоза и профилей рам токоприемника. На аэродинамическую характеристику оказывает также влияние форма крыши электровоза, особенно ее лобовой части, которая определяет направление струй воздуха, омывающих токоприемник; передний и задний по ходу электровоза токоприемники могут иметь разные аэродинамические характеристики. Важное значение имеет боковая устойчивость, или жесткость, токоприемника.

Хорошими аэродинамическими свойствами обладает двухступенчатый токоприемник.

Контактные вставки. Существенное влияние на свойства подвижного контакта токоприемника с проводом оказывает материал сменных контактных вставок или накладок полоза. Материал контактных вставок должен иметь возможно меньшее удельное сопротивление, быть стойким к дугообразованию, обладать достаточно высокой износостойкостью и в то же время обеспечивать минимальный износ контактного провода.

Все еще применяемые медные контактные накладки вызывают интенсивный износ контактного провода и быстро изнашиваются сами, несмотря на применение консистентной или твердой (точнее, затвердевающей) графитовой смазки. В последние годы расширяется применение контактных вставок из так называемых самосмазывающихся материалов. На э. п. с. переменного тока применяют угольные вставки.

Угольные вставки изготовляют из угольно-графитовых обожженных композиций. Они обеспечивают наименьший износ контактного провода, увеличивая срок его службы в несколько раз. Срок службы самих угольных вставок также превосходит срок службы медных накладок.

Однако угольные вставки имеют относительное высокое удельное сопротивление. Это вызывает увеличение мощности потерь в контакте и повышает опасность пережога контактного провода при коротких замыканиях на э. п. с. во время стоянки, когда происходит местный нагрев провода. Поэтому при угольных вставках необходима быстродействующая защита контактной сети от к. з. Угольные вставки успешно внедряются и на электропоездах постоянного тока и на грузовых электровозах старых серий ВЛ22 и ВЛ8, менее мощных, чем современные.

Затруднено применение угольных вставок на мощных грузовых электровозах ВЛ10 и на пассажирских электровозах постоянного тока при питании от токоприемника цепей электропитания поезда, когда во время стоянки неподвижный контакт нагружается током 200—250 А и более.

В Японии широко применяют металлокерамические вставки на медной основе, которые также являются самосмазывающимися и снижают износ контактного провода, хотя и уступают в этом угольным. Исследуются металлокерамические вставки на железной и медной основе. Вставки на железной основе уже применяют на электровозах постоянного тока на некоторых дорогах.

Вставки из самосмазывающегося материала полируют контактную поверхность провода, что и обеспечивает его малый износ. Медные накладки нарушают полировку, вызывая повышенный износ провода и угольных или металлокерамических вставок при совместной работе э. п. с. с разными вставками на одном участке контактной сети. Поэтому совместная эксплуатация э. п. с. с медными накладками и вставками из рамосмазывающихся материалов не рекомендуется. Однако угольные вставки могут эксплуатироваться совместно с металлокерамическими. Это позволяет применить металлокерамические вставки на токоприемниках пассажирских электровозов, с тем чтобы исключить возможность пережога провода во время их стоянки, и угольные вставки на пантографах грузовых электровозов и электропоездов. Испытываются металлокерамические вставки и на мощных электровозах постоянного тока при больших токовых нагрузках.

Преимуществом угольных вставок является снижение помех радиоприему, вызываемых работой токоприемников.

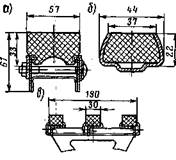

Рисунок 6.9

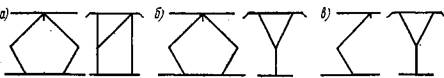

Профили угольных вставок и различные способы их крепления показаны на рис. 6.9. Вставки на рис. 6.9, а и в не имеют армировки, иногда применяют вставки, заключенные в медную обойму (рис. 6.9, б). В СССР применяются неармированные вставки.

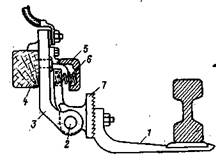

Токоприемники рельсовые. Токоприемники для контактного рельса при верхнем и нижнем токосъеме имеют различную конструкцию. При верхнем токосъеме необходимое нажатие на контактный рельс создается собственным весом массивного контактного башмака, который обычно выполняют из чугуна или мягкой стали. На метрополитенах применяют нижний токосъем, в связи с чем на вагонах установлены токоприемники, у которых башмак прижимается к контактному рельсу снизу (рис. 6.10).

Рисунок 6.10

Основными частями токоприемника являются корпус 3, держатель 7 башмака и башмак 1. Корпус крепится болтами на деревянном брусе 4. Держатель может вращаться на оси 2, закрепленной в корпусе. К держателю привертывается башмак, причем положение его по высоте можно регулировать благодаря овальным отверстиям для крепящих болтов и рифленой поверхности держателя и рычага башмака. Держатель с башмаком под действием пружин 6, помещенных под колпаком 5, поворачивается на оси 2 против часовой стрелки. При этом башмак поднимается и прижимается к контактному рельсу. Пружины 6 работают на сжатие, упираясь в гнездо держателя и колпак 5, укрепленный на корпусе токоприемника. Башмаки отлиты из стали. Корпус и башмак соединены четырьмя гибкими медными шунтами. Сила нажатия башмака в рабочем положении находится в диапазоне от 180 до 220 Η.

| <== предыдущая лекция | | | следующая лекция ==> |

| Практические применения | | | Структура электродугового разряда |

Дата добавления: 2018-05-10; просмотров: 2771;