Высота всасывания центробежных насосов. Кавитация

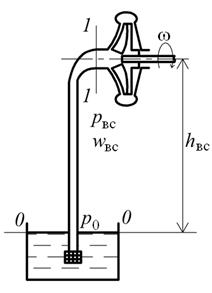

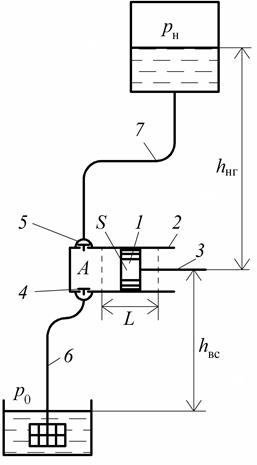

Приняв за плоскость сравнения уровень свободной поверхности жидкости в питательном баке 0–0 (рис. 6.18), напишем уравнение Бернулли для сечений 0–0 и 1–1 (сечение 1–1 соответствует всасывающему патрубку насоса):

(6.36)

(6.36)

где  – скорость движения жидкости во всасывающем патрубке,

– скорость движения жидкости во всасывающем патрубке,  – потери напора на всасывающей линии,

– потери напора на всасывающей линии,  – высота всасывающей линии,

– высота всасывающей линии,  – давление жидкости в сечении 1–1. Из уравнения (6.36) определим высоту всасывания:

– давление жидкости в сечении 1–1. Из уравнения (6.36) определим высоту всасывания:

(6.37)

(6.37)

Как видно из формулы (6.37), чем меньше  , тем больше высота всасывания насоса. Определим нижний предел изменения

, тем больше высота всасывания насоса. Определим нижний предел изменения  .

.

Рис. 6.18. Линия всасывания насосной установки

Если давление  окажется меньше давления насыщенных паров жидкости при данной температуре

окажется меньше давления насыщенных паров жидкости при данной температуре  , т.е.

, т.е.  , тогда из жидкости начинают выделяться пары и растворенные в ней газы. Интенсивное образование пузырьков может привести к разрыву потока жидкости

, тогда из жидкости начинают выделяться пары и растворенные в ней газы. Интенсивное образование пузырьков может привести к разрыву потока жидкости

с образованием паровой (газовой) подушки. В этом случае насос перестает качать, подача падает до нуля.

Предположим, разрыва потока нет, жидкость пузырьками пара (газа) при своем движении попадает в область более высоких давлений.

При  происходит мгновенная конденсация паров жидкости. Жидкость мгновенно проникает в пустоты, образующиеся при конденсации пузырьков, что приводит к многочисленным мелким гидравлическим ударам. Этот процесс называется кавитацией. Местное повышение давление может достигать 100 МПа.

происходит мгновенная конденсация паров жидкости. Жидкость мгновенно проникает в пустоты, образующиеся при конденсации пузырьков, что приводит к многочисленным мелким гидравлическим ударам. Этот процесс называется кавитацией. Местное повышение давление может достигать 100 МПа.

Вследствие кавитации может произойти:

– снижение  ,

,  и

и  ;

;

– полное прекращение подачи – разрыв потока;

– возникновение вибрации, ударов, шумов;

– механическое разрушение твердых поверхностей насоса.

Возникновение кавитации в центробежном насосе вероятнее всего

во всасывающей полости насоса. Для предотвращения кавитации необходимо, чтобы  .

.

Определим максимальную высоту всасывания насоса, принимая  :

:

(6.38)

(6.38)

Допустимую высоту всасывания можно определить с учетом кавитационного запаса  :

:

(6.39)

(6.39)

Значения кавитационного запаса  приводятся в каталогах

приводятся в каталогах

по насосам и в паспорте насоса.

Высота всасывания центробежного насоса для воды при нормальных условиях составляет  = 6–7 м.

= 6–7 м.

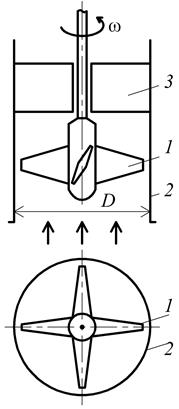

Осевые насосы

Рабочее колесо 1 при вращении в корпусе 2 сообщает жидкости движение в осевом направлении. При этом поток несколько закручивается. Для преобразования вращательного движения потока в поступательное

в корпусе насоса устанавливается неподвижный направляющий аппарат 3 (рис. 6.19). Лопасти рабочего колеса выполняются в виде винта.

При вращении колеса в потоке жидкости возникает разность давлений по обе стороны каждой лопасти. Силы давления лопастей

на поток создадут вынужденное вращательное и поступательное движения жидкости, увеличивая её давление и скорость, т.е. механическую энергию потока жидкости.

Осевые насосы применяются для больших расходов жидкости (десятки кубических метров в секунду) и малых напоров (5–20 м).

Теоретический напор осевого насоса, как и для центробежного, определяется по уравнению Эйлера (6.25):

Рис. 6.19. Схема осевого насоса

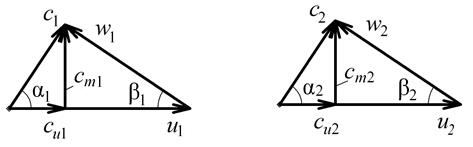

Рассмотрим треугольники скоростей на входе жидкости в рабочее колесо (рис. 6.20, а) и на выходе (рис. 6.20, б).

а) б)

Рис. 6.20. Треугольники скоростей для рабочего колеса осевого насоса

Окружная (переносная) скорость вращения, как известно, определяется по формуле:

где w – угловая скорость вращения. Окружная скорость на входе в рабочие колеса и на выходе будут одинаковыми, т.е.  . Следовательно, можно записать:

. Следовательно, можно записать:

(6.40)

(6.40)

Это и есть основное уравнение осевого насоса. Оно показывает, что величина напора осевого насоса пропорциональна произведению окружной скорости на изменение составляющей абсолютной скорости потока в направлении переносного движения потока.

Из треугольников скоростей определим  и

и  :

:

(6.41)

(6.41)

Значения  и

и  могут быть определены из уравнения неразрывности:

могут быть определены из уравнения неразрывности:

(6.42)

(6.42)

где r – плотность жидкости,  – площадь поперечного сечения осевого насоса на входе и на выходе:

– площадь поперечного сечения осевого насоса на входе и на выходе:  . Тогда получим, что

. Тогда получим, что  .

.

C учетом (6.41) и (6.42) уравнение (6.40) перепишем в виде:

(6.43)

(6.43)

Согласно уравнению (6.43), для создания напора требуется, чтобы  было меньше

было меньше  . Чем больше разница между

. Чем больше разница между  и

и  , тем больше закрутка лопатки. Лопатки рабочего колеса необходимо профилировать таким образом, чтобы величина напора

, тем больше закрутка лопатки. Лопатки рабочего колеса необходимо профилировать таким образом, чтобы величина напора  по радиусу была постоянна, т.е. значения

по радиусу была постоянна, т.е. значения  и

и  по радиусу разные. Другими словами, закрутка лопасти по радиусу должна меняться так, чтобы

по радиусу разные. Другими словами, закрутка лопасти по радиусу должна меняться так, чтобы  по радиусу не менялся.

по радиусу не менялся.

Реальный напор осевого насоса может быть определен по формуле:

(6.44)

(6.44)

Здесь  – КПД насоса, который определяется по формуле:

– КПД насоса, который определяется по формуле:

|

(6.45)

(6.45)

где j  ,

,  – гидравлический КПД насоса,

– гидравлический КПД насоса,  – механический КПД насоса, учитывающий потери энергии от трения в уплотнителях, подшипниках и дискового трения. Обычно принимают:

– механический КПД насоса, учитывающий потери энергии от трения в уплотнителях, подшипниках и дискового трения. Обычно принимают:

Коэффициент j может быть определен исходя из уравнения расхода:

j  (6.46)

(6.46)

где  – объемный расход насоса. Принимая

– объемный расход насоса. Принимая  , получим:

, получим:

j  (6.47)

(6.47)

По сравнению с центробежными осевые насосы отличаются простотой конструкции и меньшими размерами при той же производительности. Их недостатком является ограниченная высота всасывания. Известно, что чем больше производительность насоса, тем больше опасность кавитации. Во избежание кавитации в этом случае высота всасывания не должна превышать 1–2 м.

Вихревые насосы

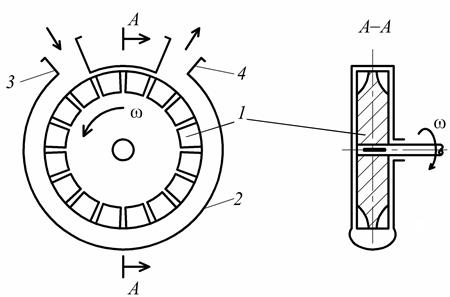

Вихревой насос (рис. 6.21) состоит из рабочего колеса 1 с короткими радиальными лопатками и неподвижного корпуса 2, снабженного всасывающим 3 и напорным 4 патрубками. В корпусе имеется концентрический отводной канал, который прерывается перемычкой, служащей уплотнением между напорной и всасывающей лопастями.

В вихревом насосе не обеспечивается герметичное разделение всасывающего и напорного трубопроводов, т.е. насос является проточным так же, как и все лопастные насосы.

В вихревых насосах центробежная сила используется несколько раз. Поэтому напор, создаваемый ими, в 4–5 раз превышает напор центробежных машин, имеющих ту же окружную скорость.

Центробежные силы вызывают непрерывное истечение жидкости

из межлопастных каналов в концентрический отводной канал. Ввиду неразрывности потока жидкость непрерывно втекает в межлопастные каналы из отводного канала. За время прохождения всей длины отводного канала жидкость несколько раз попадает в каналы между лопатками

и каждый раз получает от рабочего колеса новый импульс. При этом жидкость совершает сложное извилистое винтообразное движение.

Рис. 6.21. Схема вихревого насоса

В вихревых насосах определяется внутренний КПД рабочего процесса  . Значение

. Значение  вычисляют как отношение полезной теоретической мощности к теоретической мощности, затрачиваемой колесом. Кроме внутренних потерь, свойственных процессу передачи энергии от рабочего колеса к потоку и оцениваемых внутренним КПД

вычисляют как отношение полезной теоретической мощности к теоретической мощности, затрачиваемой колесом. Кроме внутренних потерь, свойственных процессу передачи энергии от рабочего колеса к потоку и оцениваемых внутренним КПД  , в вихревых насосах наблюдаются объемные, гидравлические

, в вихревых насосах наблюдаются объемные, гидравлические

и механические потери. Объемные потери обусловлены перетеканием жидкости через перемычки.

Гидравлические потери энергии возникают вследствие трения

и вихреобразования при поступательном движении жидкости по отводному каналу. Механические потери – потери энергии на трение в сальниках, подшипниках и на трение на рабочих поверхностях колеса в жидкости.

Столь значительные потери энергии приводят к тому, что при наиболее благоприятных для вихревых насосов режимах общий КПД машины не превышает 50 %.

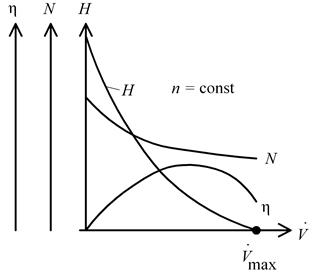

На рис. 6.22 представлены характеристики вихревого насоса. Напор насоса H зависит от расхода  в меньшей степени, чем для центробежного насоса. Если окружная составляющая скорости жидкости в отводном канале равна окружной скорости рабочего колеса, то жидкость в колесе

в меньшей степени, чем для центробежного насоса. Если окружная составляющая скорости жидкости в отводном канале равна окружной скорости рабочего колеса, то жидкость в колесе

и канале вращается как одно целое с одинаковой окружной скоростью.

Рис. 6.22. Характеристики вихревого насоса

Сильное взаимодействие потока жидкости в колесе и в канале отсутствует, продольные вихри не возникают, и напор вихревого рабочего процесса  , при этом

, при этом  .

.

Для этого случая можно записать:

(6.48)

(6.48)

где S – площадь сечения отводного канала, u – окружная скорость колеса на радиусе центра тяжести сечения S.

Чем меньше подача, тем больше разница окружных составляющий скоростей жидкости в колесе и в канале, тем больше силы, вызывающие продольный вихрь и тем выше напор. С увеличением подачи разница между  и

и  уменьшается, силовое взаимодействие потоков понижается, как и потребляемая мощность насоса.

уменьшается, силовое взаимодействие потоков понижается, как и потребляемая мощность насоса.

Действительный напор вихревого насоса может быть определен по формуле (6.27):

Здесь  – коэффициент напора, u – окружная скорость колеса на радиусе центра тяжести сечения канала. Коэффициент напора может меняться в пределах

– коэффициент напора, u – окружная скорость колеса на радиусе центра тяжести сечения канала. Коэффициент напора может меняться в пределах  .

.

Подачу насоса определяют по формуле:

(6.49)

(6.49)

Коэффициент подачи c меняется в пределах c = 0,50–0,65.

По сравнению с центробежным, вихревой насос компактнее, конструкция его проще и дешевле. Вихревые насосы являются самовсасывающими. Они могут работать на смеси газа и жидкости.

В вихревом насосе изменение напора меньше влияет на подачу, чем

в центробежном, о чем свидетельствует крутая характеристика  (рис. 6.22).

(рис. 6.22).

Вихревые насосы обычно применяют при необходимости создавать большой напор при малой подаче.

В вихревых насосах жидкость подводится к рабочему колесу

на периферии его, т.е. в зоне высоких скоростей. Поэтому возможность возникновения кавитации весьма велика. Предупредить возникновение кавитации можно повышением давления на входе в вихревое колесо.

Для этого следует установить на валу вихревого насоса дополнительное центробежное колесо. Применение предвключенного центробежного колеса позволяет существенно повысить скорость жидкости на входе

в вихревое колесо и получить более высокое давление вихревого колеса

и насоса в целом. КПД центробежно-вихревого насоса выше, чем чисто вихревого насоса. Если у наиболее распространенных вихревых насосов КПД составляет 33–35 %, то для центробежно-вихревых – 50–65 %.

Регулирование производительности вихревых насосов производится дросселированием потока на выходе или изменением числа оборотов.

Поршневые насосы

Среди объемных насосов наиболее распространенными являются поршневые насосы.

На рис. 6.23 изображена схема поршневого насоса простого действия. Он состоит из поршня 1 со штоком 3, движущихся возвратно-поступательно внутри цилиндра 2 и двух клапанов – всасывающего 4

и нагнетательного 5. Снизу к корпусу насоса присоединена всасывающая труба 6, сверху – нагнетательная 7.

Возвратно-поступательное движение поршня со штоком создается приводом. В качестве привода могут служить: паровая машина (прямодействующие насосы), кривошипно-шатунные механизмы, экцентриковая или кулачковая передача. Рассмотрим рабочие

процессы машины.

При ходе поршня вправо объем полости  увеличивается, давление

увеличивается, давление  уменьшается и нагнетательный клапан 5 плотно прижимается к седлу. Под действием разности давлений

уменьшается и нагнетательный клапан 5 плотно прижимается к седлу. Под действием разности давлений  всасывающий клапан 4 открывается и цилиндр заполняется жидкостью, т.е. происходит всасывание. Поршень доходит до правого крайнего положения, останавливается и начинает двигаться влево.

всасывающий клапан 4 открывается и цилиндр заполняется жидкостью, т.е. происходит всасывание. Поршень доходит до правого крайнего положения, останавливается и начинает двигаться влево.

Рис. 6.23. Схема поршневого насоса простого действия

При ходе поршня влево объем  уменьшается, давление

уменьшается, давление  растет, всасывающий клапан 4 плотно прижимается к седлу. При

растет, всасывающий клапан 4 плотно прижимается к седлу. При  нагнетательный клапан 5 открывается и жидкость вытесняется

нагнетательный клапан 5 открывается и жидкость вытесняется

из цилиндра, т.е. происходит нагнетание. Давление в полости  резко растет, и нагнетание начинается сразу же в начале хода нагнетания.

резко растет, и нагнетание начинается сразу же в начале хода нагнетания.

Изображенная на рис. 6.23 машина за один оборот вала кривошипа совершает один процесс всасывания и один процесс нагнетания

и называется машиной простого действия. Через  обозначен ход поршня.

обозначен ход поршня.

Схемы поршневых насосов двойного, тройного и четверного действий представлены на рис. 6.24.

Насос двойного действия за один оборот вала кривошипа совершает два процесса всасывания, два – нагнетания на общую линию; насосы тройного действия – три, четверного – четыре.

а) б) в) г)

Рис. 6.24. Схемы поршневых насосов: а, б – двойного действия;

в – тройного действия; г – четверного действия

Особенности работы насоса можно наглядно изобразить

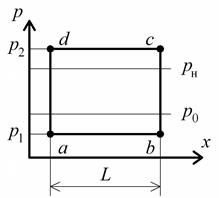

на теоретической индикаторной диаграмме, показывающей изменение давления в цилиндре в зависимости от положения поршня при работе машины (рис. 6.25).

Рис. 6.25. Теоретическая индикаторная диаграмма

Линия  характеризует всасывание,

характеризует всасывание,  – резкий рост давления

– резкий рост давления

от  (давление всасывания) до

(давление всасывания) до  (давление нагнетания) в начальный момент нагнетания,

(давление нагнетания) в начальный момент нагнетания,  – нагнетание,

– нагнетание,  – резкое снижение давления

– резкое снижение давления

в начале всасывания.

Площадь индикаторной диаграммы в некотором масштабе равна работе, сообщаемой жидкости поршнем за один оборот кривошипа. Разность давлений нагнетания и всасывания называется индикаторным давлением  :

:

(6.50)

(6.50)

Кроме указанной классификации – по типу привода и по кратности действия – поршневые насосы могут быть объединены в группы

по другим признакам:

– по расположению оси цилиндра (горизонтальные и вертикальные);

– по конструкции поршня (дисковый, дифференциальный,

с проходным поршнем – с клапаном в теле поршня, плунжерный);

– по давлению (низкие – до 1 МПа, средние – до 2 МПа, высокие – свыше 2 МПа);

– по производительности (малый – до 4 · 10–3 м3/с, средний –

до 15 · 10–3 м3/с, большой – свыше 15 · 10–3 м3/с).

Дата добавления: 2018-05-10; просмотров: 3653;