Конструкция вентилей

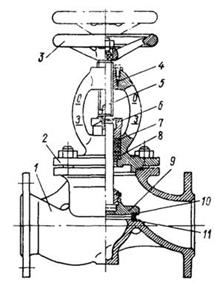

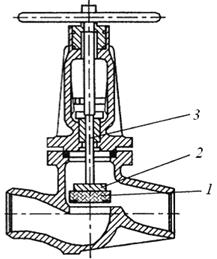

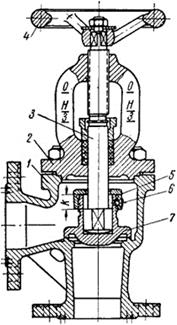

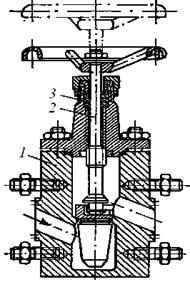

Муфтовый вентиль показан на рис. 1, чугунный фланцевый вентиль на рис. 4, а вентиль под приварку изображен рис. 3.

|

| |

| Рис. 1. Вентиль муфтовый: 1 – маховик; 2 – накидная гайка; 3 – уплотнительная втулка; 4 – сальниковая набивка; 5 – крышка; 6 – шпиндель; 7 – фиксирующее кольцо; 8 – клапан; 9 – корпус. | Рис. 2. Вентиль фланцевый (запорный проходной клапан): 1 – корпус; 2 – крышка; 3 – маховик; 4 – неподвижная втулка с резьбой; 5 – шток; 6 – нажимная втулка; 7 – сальниковая набивка; 8 – опорное кольцо; 9 – тарелка; 10, 11 – бронзовые уплотнительные кольца седла корпуса и тарелки. |

Корпус вентиля разделен наклонной перегородкой на две полости. Средняя часть перегородки лежит в горизонтальной плоскости и имеет круглое отверстие. Поверхность этой части перегородки тщательно обработана. Над перегородкой находится золотник, насаженный на шпиндель. Нижняя плоскость золотника оснащается уплотнительным элементом, либо пришлифовывается к поверхности средней части перегородки (седлу) так, что при закрытом вентиле обеспечивает перекрытие потока. Для возможности подъема и опускания золотника шпиндель снабжен резьбой и ввинчивается в крышку вентиля.

|

|

|

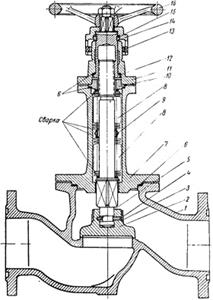

| Рис. 4. Вентиль приварной: 1 – уплотнительная поверхность; 2 – затвор; 3 – крышка; 4 –шпиндель. | Рис. 5. Вентиль бронзовый с сильфонным уплотнением: 1 – корпус; 2 – тарелка; 3 – кольцо стопорное; 4 – полукольцо большое; 5 – полукольцо малое; 6 – прокладка; 7 – крышка; 8 – сильфон уплотнительный; 9 – кольцо, приваренное к сильфонам; 10 – кольцо; 11 – крышка верхняя; 12 – втулка ходовая; 13 – указатель хода тарелки; 14 – колпачок указателя; 15 – полукольцо; 16 – маховик. | Рис. 6. Вентиль угловой фланцевый латунный: 1 – корпус; 2 – крышка; 3 – шпиндель; 4 – маховик; 5 – втулка накидная; 6 – шуруп стопорный; 7 – тарелка. |

Седло может выполняться как одно целое с корпусом или изготовляться в виде втулки, запрессованной в отверстие перегородки. Во избежание просачивания жидкости по шпинделю он уплотнен сальником. Существуют также вентили и бессальниковые, например, с сильфонным уплотнением (рис. 5).

Описанные выше вентиля являются прямоточными, то есть направление течения жидкости не изменяется. Для изменения направления течения жидкости на 90° применяются угловые вентили (рис. 6).

Конструкция седел, золотников, крышек и сальников может быть различной, но по принципу работы все вентили одинаковы. Особое место занимают мембранные (диафрагмовые) вентили.

Мембранный клапан(рис. 7), называемый так же диафрагмовым клапаном или вентилем, отличается тем, что седло затвора выполнено на торце перегородки, установленной поперек оси движения потока, а роль золотника выполняет гибкая мембрана, изготовленная из пластмассы или резины и скрепленная со шпинделем. Мембрана (диафрагма) под действием шпинделя прогибается и перекрывает проходное сечение трубопровода. Гибкая мембрана одновременно герметизирует рабочую полость арматуры, так что не требуется наличие сальника. Мембранные клапаны применяются на агрессивных средах, солевых растворах.

Корпус мембранных вентилей, предназначенных для передачи агрессивных жидкостей, выполняется из чугуна и покрывается изнутри либо резиной или пластмассой, либо эмалируется. Шпиндель и крышка не имеют покрытия, поскольку они не соприкасаются со средой. Мембранные вентили оказывают незначительное сопротивление при проходе через них жидкостей.

| Рис. 7. Мембранный (диафрагмовый) вентиль: 1 – корпус; 2 – шпиндель; 3 – диафрагма. |

Жидкость, проходя по корпусу вентилей, изображенных на рис. 1-рис. 7, совершает сложный извилистый путь, что является причиной большого гидравлического сопротивления. Эти потери намного ниже в прямоточных вентилях со шпинделем, расположенным наклонно по отношению к корпусу (рис. 8 и рис. 9).

Вентиль, показанный на рис. 8 , предназначен для передачи серной кислоты при температуре до 100°С. Корпус вентиля чугунный. Поверхности, смачиваемые средой (корпус, крышка, шпиндель, золотник, сальник), защищены покрытием из сплава свинца с сурьмой. Резьба шпинделя вынесена наружу для предупреждения воздействия на нее среды (защита резьбы невозможна). Утечке агрессивной среды по шпинделю наружу препятствует сальник значительной глубины. В отличие от ранее рассмотренных конструкций, у этого вентиля шпиндель движется только поступательно, вращается же втулка, связанная с маховиком шпонкой.

Прямоточный вентиль из винипласта (рис. 9) не имеет внутренних металлических частей, требующих защиты. Вследствие низкой термостойкости винипласта и его незначительной (по сравнению с черными металлами) прочности винипластовые вентили применяются при давлениях среды не выше 0,25 МПа (2,5 кгс/см) и температуре не выше 60°С.

|

|

| Рис. 8. Прямоточный чугунный вентиль со свинцовой обкладкой: 1 – корпус; 2 – шпиндель; 3 – сальник; 4 – обкладка. | Рис. 9. Прямоточный винипластовый вентиль: 1 - корпус; 2 - шпиндель; 3 - сальник. |

| Рис. 10. Регулирующий вентиль: 1 – корпус; 2 – шпиндель; 3 – сальник. |

Вентили всех рассмотренных конструкций являются не только запорными органами, но и, в отличие от кранов, обеспечивают возможность регулирования величины потока. В тех случаях, когда требуется особо тонкая регулировка подачи среды, применяют регулирующие вентили (рис. 10).

Регулирующий вентиль, применяемый на трубопроводах холодильных установок для жидкого и газообразного аммиака. Точное регулирование количества проходящей через вентиль среды достигается тем, что резьба у шпинделя очень мелкая и, следовательно, за один оборот маховика золотник перемещается на весьма незначительную высоту. Кроме того, благодаря конической форме нижней части золотника, при его подъеме кольцевое сечение прохода изменяется крайне медленно.

Привод вентилей

Вентили могут иметь ручной (открываться и закрываться вручную, вращением маховика), электромагнитный (соленоидный), электрический и пневматический привод. Вентили трех последних типов применяют для дистанционного управления открытием и закрытием прохода и при автоматическом проведении процессов.

Подъем и опускание шпинделя с золотником в вентилях электромагнитным приводом производится с помощью электромагнита (при включении тока в катушку электромагнита вентиль открывается, при выключении закрывается). Вентиль имеет также устройство для ручного управления, применяемое в случае прекращения подачи электроэнергии. Сердечник электромагнита и связанный с ним шпиндель не выходят из корпуса вентиля и коробки электромагнита. Это позволяет обойтись без сальника. Шток электромагнита при подъеме сначала открывает отверстие разгрузочного золотника, а затем поднимает основной золотник. При такой конструкции работа электромагнита облегчается.

В вентилях с электроприводом вращение вала электродвигателя передается через редуктор резьбовой втулке, опирающейся на шариковые подшипники. Вращаясь, втулка сообщает поступательное движение шпинделю, который входит в нее резьбовым концом. Время полного открытия (закрытия) вентиля электропроводом составляет 15 секунд. Для возможности управления вентилем при выходе электропривода из строя имеется ручной привод.

Закрытие и открытие прохода в вентилях с пневматическим приводом достигается пуском сжатого воздуха, имеющего давление приблизительно до 3,5 МПа, в верхнюю или соответственно в нижнюю полость воздушного цилиндра. В привод вмонтирован электрический сигнализатор, показывающий крайние положения золотника (открыто – закрыто).

Дата добавления: 2018-05-10; просмотров: 3456;