Закалка и отпуск стали

Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры, соответствующие диаграмме Fe-Fe3C. Вначале происходит выделение феррита (в доэвтектоидных статях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Это превращение заключается в распаде аустенита на феррит, почти не содержащий углерода и цементит, содержащий 6,67% С. Поэтому превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры

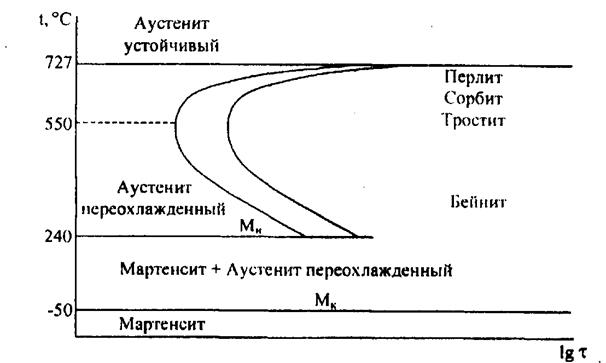

Рис 12.2. Диаграмма изотермического превращения аустенита эвтектоидной стали.

Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидиой стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита (рис. 12.2). Диаграмма строится в координатах температура — логарифм времени. Выше температуры 727°С на диаграмме находится область устойчивою аустенита. Ниже этой температуры аустенит является неустойчивым и превращается в другие структуры. Первая С- образная кривая на диаграмме соответствует началу превращения аустенита, а вторая — её завершению. При небольшом переохлаждении — приблизительно до 550°С происходит упомянутое выше диффузионное перлитное превращение. В зависимости от степени переохлаждения образуются структуры, называемые перлит, сорбит и тростит. Это структуры одного типа — механические смеси феррита и цементита, имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т.е. толщиной пластинок феррита и цементита. Наиболее крупнодисперсная структура — перлит, наиболее мелкодисперсная — тростит. При переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. Образуется мартенсит — пересыщенный твердый раствор углерода в аа-железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пресыщенности углеродом решетка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твердость (до HRC 65). Горизонтальная линия Мк диаграммы соответствует началу превращения аустенита в мартенсит, а линия Мк — завершению этого процесса.

В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное превращение и образуется структура, называемая бейнит.

Закалка — это вид термической обработки, состоящий в нагреве стали до определенной температуры, выдержке и последующем быстром охлаждении. В результате закалки повышается твердость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30-50°С выше линии GSK диаграммы Fe-Fe3C. В доэвтектоидных сталях нагрев выше линии GS необходим для того, чтобы после закалки в структуре не было мягких ферритных включений. Для заэвтектоидных сталей применяется нагрев выше линии SK, так как присутствие цементита не снижает твердость стали.

Обычно в результате закалки образуется мартенситная структура. Поэтому охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С - образные кривые диаграммы изотермического превращения аустенита (рис. 12.2). Для достижения высокой скорости охлаждения закаливаемые детали погружают в воду (для углеродистых сталей) или минеральные масла (для легированных сталей).

Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3%) практически не закаливаются и закалка для них не применяется.

Прокаливаемостьюназывается глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр D, т. е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе.

Отпуск стали — это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже линии PSK), выдержке и охлаждении. Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск.

Низкий отпускпроводится при температуре 150-200°С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью.

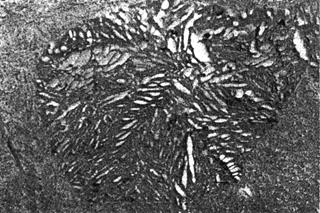

Рис. 12.3 Мартенсит

При среднем отпускепроизводится нагрев до 350-450°С. При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой троостит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента.

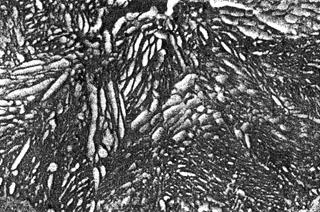

Рис. 12.4 Троостит

Высокий отпускпроводится при 550-650°С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали — сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей

Рис. 12.5 Сорбит

Вопросы для самоконтроля.

1.Что такое термообработка стали?

2. Расскажите превращения в углеродистой стали при нагреве выше критической точкеАс1 (образование аустенита)

3. Расскажите превращения при медленном охлаждении стали (распад аустенита на перлит).

4. Что такое отжиг и какие виды отжига стали бывают?

Тест (работать с диаграммой Fe-Fe3C)/

1. При неполном отжиге заэвтектоидную сталь нагревают для получения структуры…

а) феррит + аустенит;

б) аустенит;

в) аустенит + цементит вторичный.

2. Цель отжига стали…

а) снижение твердости и повышение пластичности;

б) снижение твердости и пластичности;

в) повышение твердости и пластичности.

3 При отжиге сталь охлаждают…

а) медленно;

б) быстро;

в) на воздухе.

4. При нормализационном отжиге сталь нагревают…

а) выше линии PSK;

б) выше линии SE;

в) выше линии GSE.

5. При нормализационном отжиге сталь нагревают для получения структуры…

а) феррит + аустенит;

б) аустенит;

в) аустенит + цементит.

6.При нормализации углеродистую сталь охлаждают…

а) медленно;

б) быстро;

в) вместе с печью.

7. Структура стали, содержащей 0,4%С после отжига состоит из…

а) феррита и перлита;

б) перлита;

в) перлита и цементита.

8. Структура стали, содержащей 0,8%С после отжига состоит из…

а) феррита и перлита;

б) перлита;

в) перлита и цементита.

9.При нагреве доэвтектоидной стали выше 727оС образуется

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит.

10. При нагреве эвтектоидной стали выше 727о С образуется …

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит.

11. При нагреве заэвтектоидной стали выше 727о С образуется …

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит вторичный.

12. При нагреве стали со структурой перлит выше 727о С образуется …

а) аустенит + цементит;

б) феррит + аустенит;

в) аустенит.

Занятие 13. Термическая обработка: отжиг, закалка, отпуск стали. Технология, получаемые свойства.

Дата добавления: 2016-06-05; просмотров: 3536;