Емкостные дегазаторы

При дегазации каучуков, получаемых полимеризацией в растворе, необходимо осуществить отгонку мономера и растворителя. Процесс дегазации проводят двумя способами: водной дегазацией, когда нагрев раствора каучука с целью отгонки мономера и растворителя производится путем смешения полимеризата с горячей водой, и безводной дегазацией, когда нагрев полимерзата осуществляется через поверхности теплообмена без непосредственного контакта полимеризата с горячим теплоносителем.

Вода является безвредным теплоносителем. Отделение от воды растворителя и мономера происходит очень легко, так как органические мономеры и растворители в воде практически нерастворимы. При непосредственном смешении полимеризата с теплоносителем отсутствует термическое сопротивление стенки и коэффициент теплопередачи имеет высокое значение. Процесс водной дегазации осуществляется путем диспергирования полимеризата в горячей воде. После отгонки растворителя и мономера из капель полимеризата образуются пористые частицы каучука – крошка, которая отделяется от воды и подается на дальнейшую переработку. Тепло подводится к воде паром, который барботирует через водную дисперсию крошки каучука.

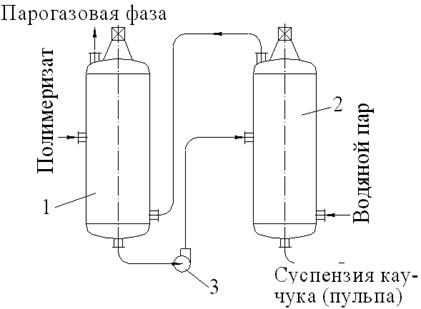

Дегазацию можно проводить в одном или нескольких последовательно работающих аппаратах, поэтому различают одно- и многоступенчатую дегазации. Двухступенчатую схему применяют в том случае, когда растворитель имеет высокую температуру кипения (рис.6.6.).

Водная дисперсия каучука из дегазатора первой ступени поступает в дегазатор второй ступени, тогда как водяной пар последовательно проходит вначале через дегазатор второй, затем через дегазатор первой ступени. Таким образом, осуществляется противоток пара и водной дисперсии каучука.

Рис. 6.6. Схема двухступенчатой дегазации: 1, 2 – дегазаторы;

3 – насос

Конструктивно аппараты водной дегазации делятся на емкостные, работающие по схеме идеального смешения, и проточные, работающие по схеме полного вытеснения.

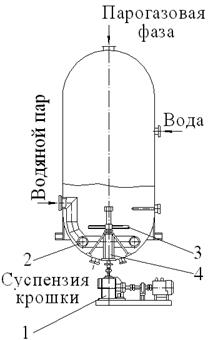

Во избежание всплывания частиц каучука и образования слипшейся массы в емкостном дегазаторе (рис.6.7.) устанавливается мешалка. Аппарат заполнен примерно на одну треть, поэтому мешалка находится в нижней части. Небольшой коэффициент заполнения аппарата объясняется высокой скоростью паров в дегазаторе и необходимостью иметь большое сепарационное пространство.

Рис. 6.7. Емкостный дегазатор: 1 – привод; 2 – барботер;

3 – мешалка; 4 – подшипниковая опора

Наглядным примером емкостного дегазатора является дегазатор первой ступени, используемый в производстве бутилкаучука (рис. 6.8.).

Рис. 6.8. Дегазатор первой ступени дегазации бутилкаучука:

1- корпус; 2 – крышка; 3 – днище; 4 – лопасная мешалка;

5 – барботер; 6 – крошкообразователь;

7 – электродвигатель с редуктором; 8 – торцевое уплотнение; 9 – узел привода; 10 – опора; 11 – перегородка;

12 – форсунка; 13 – обечайка; 14 – кольцо укрепляющее;

15 – вал

Дегазатор представляет собой вертикальный цилиндрический аппарат с мешалкой. Высота его цилиндрической части составляет 5200 мм, диаметр - 3600 мм, объем дегазатора - 63 м3.

Корпус аппарата 1 состоит из эллиптической крышки 2, эллиптического днища 3 и цилиндрической обечайки 13. В нижней части дегазатора располагается перемешивающее устройство. В качестве перемешивающего устройства используется мешалка 4 с углом наклона лопастей к вертикали 450. Каждая лопастная мешалка крепится на ступице вала с помощью болтов, что позволяет легко разбирать всю мешалку при ремонте.

Мешалка необходима для непрерывного перемешивания водной дисперсии каучука во избежание слипшейся массы, которую сложно выводить из аппарата. Аппарат заполняется примерно на одну треть, поэтому мешалка находится в нижней части дегазатора. Небольшой коэффициент заполнения объясняется высокой скоростью паров и необходимостью иметь большое сепарационное пространство.

В дегазатор непрерывно поступает полимеризат и циркуляционная вода. Для поддержания температуры в нижнюю часть дегазатора поступает пар через штуцер И, и распределяется по его сечению с помощью барботера 5.

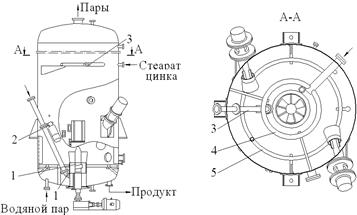

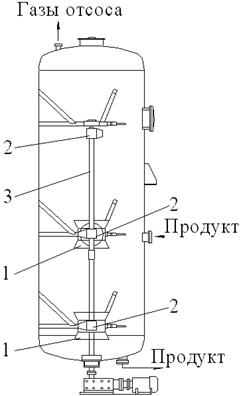

Аппарат, в котором происходит разложение катализатора и отгонка растворителя, представлен на рис.6.9.

Для предотвращения слипания частиц бутилкаучука в дегазатор вводят антиагломератор - стеарат цинка. Одновременно добавляют противостаритель – неозон Д.

Рис. 6.9. Дегазатор для бутилкаучука: 1 – мешалка вертикальная; 2 – мешалка тангенциальная; 3 – распылитель;

4 – распределительное устройство для воды;

5 – распределительное устройство для водяного пара

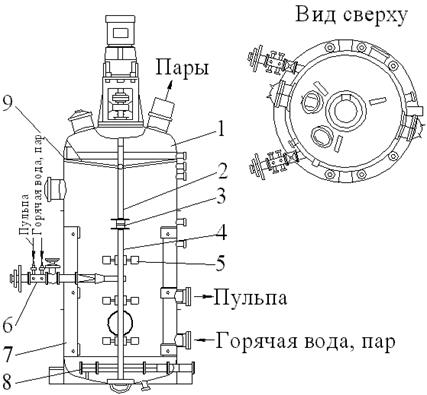

Аналогичный дегазатор приведен на рис. 6.10..

Рис. 6.10. Дегазатор первой ступени для СКИ-3:

1 – корпус; 2 – вал верхний; 3 – муфта; 4 – вал нижний;

5 – мешалка турбинная; 6 – барботер; 7 – отбойник;

8 – форсунка-крошкообразователь; 9 – диск отражательный

Окончательное освобождение полимера от незаполимеризовавшихся мономеров и растворителя осуществляется в вакуумном дегазаторе (рис. 6.11.).

Рис. 6.11. Вакуумный дегазатор: 1 – диффузор; 2 – пропеллер;

3 – вал

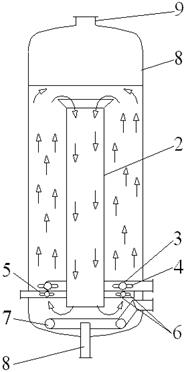

Кроме аппаратов с механическими мешалками для процесса дегазации применяются аппараты, в которых перемешивание среды осуществляется циркуляцией (рис.6.12.)

Рис. 6.12. Схема дегазатора с циркуляционной трубой:

1 – корпус; 2 – труба; 3 – коллектор для полимеризата;

4 – штуцеры для полимеризата; 5 – коллектор для водяного пара;

7 – барботер для водяного пара; 8 – штуцер для пульпы;

9 – штуцер для паров

Дата добавления: 2021-10-28; просмотров: 737;