Многоступенчатые дегазаторы

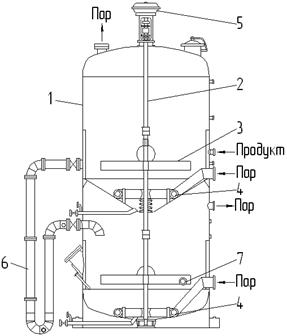

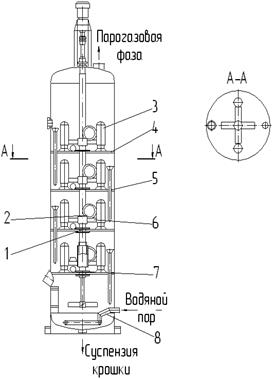

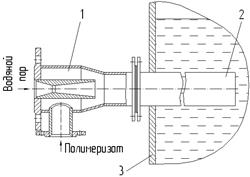

Существуют аппараты, в которых обе ступени совмещены (рис. 6.13.). Если давление в первой ступени намного больше, чем во второй, то для обеспечения работы двухсекционного аппарата применяется удлиненная переточная труба, выполняющая одновременно роль гидрозатвора 6.

Рис. 6.13. Двухступенчатый дегазатор: 1 – корпус; 2 – вал;

3 – мешалка; 4 – барботеры; 5 – привод; 6 – гидрозатвор;

7 – штуцер для выхода продукта

Для устранения недостатков емкостных дегазаторов, а именно, возможность проскока через аппарат частиц каучука, пробывших в дегазаторе малое время и непродегазированных до нужной степени, применяются секционированные или тарельчатые аппараты.

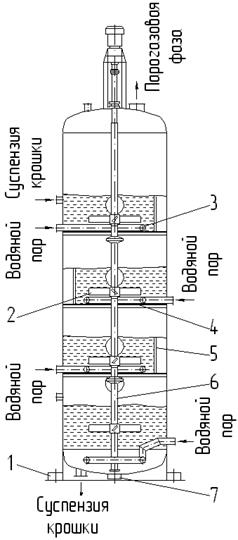

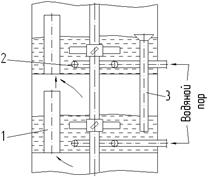

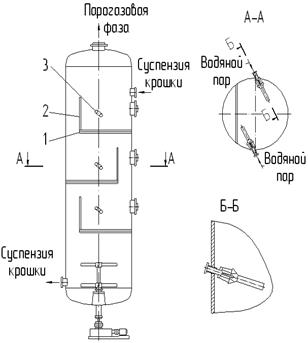

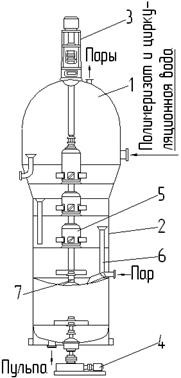

Разновидностью секционированных являются тарельчатые дегазаторы, используемые на второй ступени дегазации (рис.6.14.). Пульпа сливается или через сливные перегородки, или через специальные патрубки. Перемешивание пульпы осуществляется с помощью пара, подающегося отдельно на каждую тарелку (рис.6.15.), или с помощью инжекторов (рис.6.16., 6.17.).

Рис. 6.14. Тарельчатый дегазатор: 1 – опора; 2 – мешалка;

3 – барботер; 4 – тарелка; 5 – сливная перегородка; 6 – вал;

7 – подпятник

Рис. 6.15. Схема тарельчатого дегазатора с паровыми патрубками: 1 – паровой патрубок; 2 – барботер; 3 – переливная труба

Рис. 6.16. Секционный дегазатор с инжекторами: 1 – тарелка;

2 – сливная перегородка; 3 – инжектор

Рис. 6.17. Секционированный двухступенчатый дегазатор, используемый в производстве СКИ-3: 1 – корпус; 2 – вал перемешивающего устройства; 3 – лопасти мешалки;

4, 7 – днища верхней и нижней секций; 8,9 – двигатель и редуктор верхней секции; 10,11 – двигатель и редуктор нижней секции.

Дегазация каучука СКИ-3 проводится в двухсекционном аппарате колонного типа, в котором крошка каучука последовательно проходит верхнюю и нижнюю секции. Перелив пульпы из верхней секции в нижнюю секцию осуществляется через переливную трубу, за счёт разности давления. Для поддержания температуры в каждой секции дегазатора предусмотрены барботёры, для подачи пара 0,6 МПа.

В днище верхней секции имеется подшипник скольжения, являющийся промежуточной опорой вала 2.

Характеристика аппарата: материал – сталь двухслойная (Ст3сп+Х18Н10Т); объём – 274 м³; диаметр – 5000 мм; высота общая – 19455 мм.

Каждая секция дегазатора выполняет роль - ступени дегазации и имеет отдельное перемешивающее устройство. Двигатель 8 и редуктор 9 перемешивающего устройства верхней секции находятся над аппаратом. Перемешивающее устройство верхней секции – две четырехлопастные мешалки 3. Лопасти мешалок наклонены под углом 45º, для создания при вращении нисходящих потоков, так как плотность каучука меньше чем у воды, крошка стремится всплыть на поверхность.

Двигатель 10 и редуктор 11 перемешивающего устройства нижней секции находятся под аппаратом. Перемешивающее устройство – мешалка аналогичная мешалке верхней секции.

По высоте аппарата расположены четыре люка 12, предназначенных для удобства обслуживания и ремонта внутренних устройств. Три люка находятся в верхней секции аппарата, один люк - в нижней секции

Использование двухсекционного аппарата для дегазации снижает расход пара, однако, значительно увеличиваются эксплуатационные трудности.

Уменьшение расхода пара достигается в дегазаторе с колпачковыми тарелками (рис.6.18.), так как в этом случае пар подается в куб и проходит противотоком к пульпе по всем тарелкам.

Рис. 6.18. Тарельчатый дегазатор с колпачковыми тарелками:

1 – торцевое уплотнение; 2 – люк-лаз; 3 – колпачок;

4 – тарелка; 5 – переливная труба; 6 – мешалка;

7 – подшипник; 8 – барботер

В двухступенчатых системах первая выполняет роль крошкообразования, вторая – отвечает за диффузионные процессы отгонки растворителя.

Аппарат, в котором обе ступени дегазации совмещены представлен на рис. 6.19..

Рис. 6.19. Совмещенный дегазатор: 1 – верхняя секция;

2 – нижняя секция; 3 – верхний привод; 4 – нижний привод;

5 – колпачок: 6 – переливная труба; 7 – подпятник

Крошкообразователи

Основным узлом водных дегазаторов является крошкообразователь. Он должен обеспечивать образование однородной и мелкой крошки диаметром 5 – 7 мм, которая быстро дегазируется.

При проведении дегазации особое внимание следует уделять процессу крошкообразования, т.к. величина и однородность крошки оказывают существенное влияние на полноту дегазации. Принцип действия их основан на дроблении полимеризата на капли паром, проходящим через инжектор с большой скоростью.

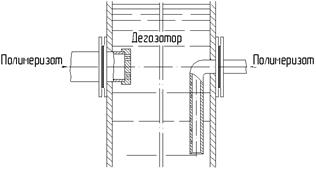

Образование крупных частиц в крошкообразователе типа фильера (рис. 6.20., 6.21.) объясняется малой скоростью истечения вязкого раствора через отверстия крошкообразователя.

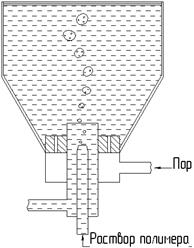

Рис. 6.20. Крошкообразователь типа «фильеры»

Рис. 6.21. Форсунка для ввода полимеризата:

1 – головка с фильерами; 2 – рубашка для охлаждения водой

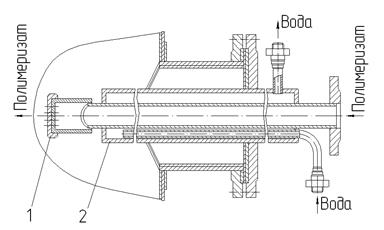

Часто применяются крошкообразователя типа инжектор (рис. 6.22.-6.24.).

Рис. 6.22. Инжектор-крошкообразователь:

1 – крошкообразователь; 2 – труба; 3 – корпус аппарата

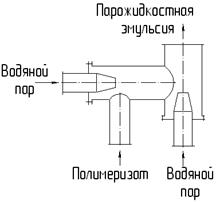

Более эффективное дробление полимеризата достигается в двухступенчатом инжекторе (рис. 6.23).

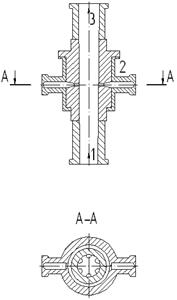

Рис. 6.23. Схема двухступенчатого инжектора-крошкообразователя

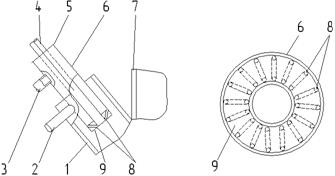

Рис. 6.24. Крошкообразователь инжекторного типа

Полимеризат поступает через штуцер А в крошкообразователь, через штуцер Б с высокой скоростью подается водяной пар. В корпусе крошкообразователя осуществляется дробление полимеризата сходящимися струями водяного пара, поступающими через сопла, направленные под углом к оси движения потока раствора или суспензии полимера.

Очень широко распространены струйные крошкообразователи (рис. 6.25.-6.27.) с вводом струи полимера в водную фазу или с предварительным эмульгированием полимера в горячей воде.

Рис. 6.25. Схема крошкообразователя:

1 – дисперсионная камера; 2 – трубопровод для воды;

3 – трубопровод для водяного пара; 4 – трубопровод для полимеризата; 5 – инжектор; 6 – рубашка; 7 – испарительная емкость; 8 – сопла; 9 – торцевая крышка

Рис. 6.26. Крошкобразователь фирмы «Фарбанфабрикен-Байер».

Рис. 6.27. Устройство для выделения полимеров из растворов в виде крошки: 1 – вход пара; 2 – вход полимера; 3 – выход паров и крошки

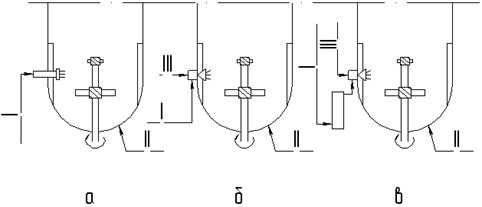

Однако при использовании любых крошкообразователей концентрация растворителя в каучуке зависит только от удельного расхода пара. Для улучшения крошкообразования используется диспергирование воды в растворе каучука с помощью различных перемешивающих устройств (рис. 6.28.). Это позволяет интенсифицировать процесс отгонки растворителя, т.к. снижается размер частиц крошки каучука и увеличивается их пористость. Этот технологический прием используется на ОАО «Нижнекамскнефтехим» при дегазации полиизопренового каучука.

Рис. 6.28. Принципиальные схемы различных крошкообразующих устройств: а – «фильера»; б – паровой инжектор; в – система с использованием метода сброса давления. Потоки: I – раствор полимера; II – водяной пар;

III – пар

Достоинства водно-паровой дегазации: обеспечивается довольно полное освобождение от растворителя; в процессе дегазации каучук выделяется в виде крошки, которая в водной суспензии хорошо транспортируется; вода и водяной пар безвредны; дешевизна метода; сочетает в себе несколько одновременно протекающих процессов (отгонку растворителя, коагуляцию полимера, промывку образующихся частиц каучука).

Недостатки:необходимость тщательной осушки, как полимера, так и рекуперированных мономеров и растворителя перед повторным использованием при полимеризации; высокие удельные энергозатраты из-за отсутствия утилизации теплоты вторичного водяного пара, выходящего из дегазатора первой ступени, потерь теплоты циркуляционной воды на стадии выделения; наличие диффузионной области удаления растворителя, что снижает скорость переноса растворителя и соответственно требует применения громоздких аппаратов для увеличения времени пребывания каучука; большое количество вредных веществ в окружающей среде; большая громоздкость и металлоемкость аппаратуры.

Дата добавления: 2021-10-28; просмотров: 750;