Циклоны и пылеуловители

Оборудование для сгущения и фильтрации шлама

Сгустители

В процессе мокрого обогащения углей оборотные воды насыщаются тонкоизмельченными частицами угля крупностью <0,5 мм (шламом). Общее количество шлама, образующегося на углеобогатительных фабриках, достигает до 30% от рядового угля.

Использование в оборотном цикле шламовых вод значительно снижает эффективность процессов обогащения и обезвоживания, засоряет трубопроводы, насосы и т. д. Учитывая это, оборотные воды обогащения углей осветляют до содержания в них твердого вещества не более 50—80 г/л и направляют в оборотный цикл, а сгущенный шлам, представляющий высокую концентрацию мелких частиц угля в жидкой фазе, после фильтрации, центрифугирования и сушки используют в качестве добавок к угольной шихте или после брикетирования как вторичный энергетический продукт на нужды производства.

Наиболее распространенным способом отделения частиц угля от воды является сгущение шлама, т. е. свободное осаждение частиц под действием сил тяжести. На этом принципе работают пирамидальные сгустители, радиальные механизированные сгустители, сгустительные воронки и др.

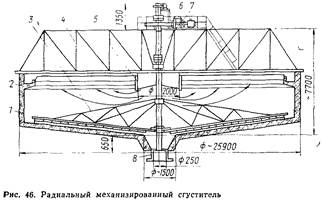

Радиальный механизированный сгуститель с центральным приводом применяется для сгущения мелких частиц шлама и осветления оборотных вод, для сгущения пульп, направляемых на флотацию, и отходов флотации.

В большинстве случаев устанавливают сгустители в отдельных зданиях. При установке сгустителей внутри обогатительного корпуса их монтируют на верхних отметках. В зависимости от конструкции привода различают цилиндрические сгустители с центральным и периферическим приводами. Наиболее широко распространены сгустители с центральным приводом .

Цилиндрический сгуститель (рис. 46) с механизированным приводом состоит из цилиндрического чана /, металлической или железобетонной конструкции, с коническим днищем; кольцевого желоба 2, для слива осветленной воды; гребкового устройства 3, фермы 4\ загрузочного устройства 5, расположенного в центре, соосно с чаном; привода 6 гребкового устройства, состоящего из электродвигателя, редуктора и червячной передачи; вертикального вала 7 с неподвижно закрепленным гребковым устройством и выпускного отверстия 8.

Механизм вращения гребков радиального сгустителя снабжен сигнально-предохранительным устройством для предотвращения поломки вала при перегрузке сгустителя шламом.

Работает сгуститель следующим образом. Исходная пульпа по желобу, установленному на ферме 4, поступает через загрузочное устройство.

5 в центр резервуара. В момент входа пульпы в резервуар из загрузочного устройства скорость потока резко падает. Мелкие частицы шлама под действием силы тяжести осаждаются на днище, а осветленная вода по желобу 2 удаляется.

Скребками гребкового устройства осевшие частицы шлама перемещаются по днищу чана к выпускному отверстию, откуда самотеком или диафрагмовыми насосами удаляются из сгустителя.

При обслуживании радиальных сгустителей необходимо обращать внимание на работу сигнально-предохранительного устройства привода гребков; проверять исправность работы механизма подъема гребков; наличие смазочных материалов в узлах привода и в открытой червячной передаче; проводить периодические проверки узлов крепления гребков и степень их износа.

Запрещается выполнение ремонтных и профилактических работ при работающем приводе.

Шлам, после сгустителей, содержит до 50% влаги. Более полное обезвоживание шлама достигается фильтрованием, т. е.

разделением твердой и жидкой фаз с помощью пористой перегородки (рис. 47) и разности давлений. Сущность фильтрации состоит в том, что взвешенные в шламе частицы задерживаются на фильтровальной ткани, а вода проходит через нее.

разделением твердой и жидкой фаз с помощью пористой перегородки (рис. 47) и разности давлений. Сущность фильтрации состоит в том, что взвешенные в шламе частицы задерживаются на фильтровальной ткани, а вода проходит через нее.

В углеобогащении наибольшее применение получили вакуум-фильтры, которые по форме рабочей поверхности разделяют на барабанные и дисковые.

К вспомогательному оборудованию фильтровальных установок относятся вакуум-насосы и воздуходувки. На зону просушки каждого вакуум-фильтра устанавливают по одному вакуум-насосу типа ВВН-50. Для выравнивания давления воздуха, поступающего на отдувку осадка, установлен воздухосборник. Объем его определяется из расчета 0,0008 м3 на 1 м3/с производительности воздуходувок, а избыточное давление воздуха 0,01 МПа. Избыточное давление создается воздуходувками ВК-50 или турбовоздуходувками ТВ-80-1,4, ТВ-80-1,6.

Техническое обслуживание вакуум-фильтров состоит в систематическом наблюдении за работой оборудования и своевременным устранением обнаруженных недостатков.

Во время работы фильтра проверяют стойкость фильтровальной ткани (при порывах необходимо заменить сектор). При обнаружении зависания осадка между карманами необходимо скребком обрушать его. Систематически контролируют показания ваккуумметра и манометра. Если набирается осадок недостаточной толщины, изменяют величину вакуума. Меняя частоту вращения дисков (вращением маховика вариатора) выходят на заданный режим.

При обслуживании фильтра следует контролировать наличие масла в редукторе: не реже двух раз в неделю производить подачу смазки на трущиеся поверхности узлов и деталей при помощи ручного насоса НРГ; периодически проверять затяжку болтов и гаек привода, фланцевых соединений, уплотнительной резины клапанов и мембран. Износившиеся ячейковые и распределительные шайбы необходимо заменить после остановки фильтра.

В целях безопасности обслуживания необходимо: заземлить электрооборудование привода; установить ограждение и щитки на вакуумфильтре. Запрещается производить все виды ремонтов при работающем фильтре.

Центрифуги

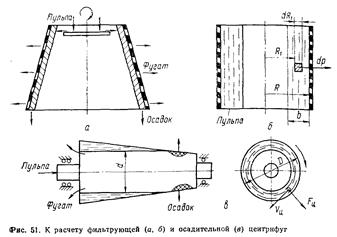

Обезвоживание продуктов обогащения осуществляют методом центрифугирования — разделение жидкой и твердой фаз в центробежном поле. Процесс центрифугирования осуществляется в фильтрующих или осадительных центрифугах.

Рабочим органом центрифуги является ротор, вращающийся с большой частотой. На помещенный внутри ротора материал действует центробежная сила инерции, значительно превышающая силу тяжести, что обеспечивает разделение системы на, жидкую и твердую фазы.

В фильтрующих центрифугах процесс разделения фаз осуществляется в роторе с перфорированными стенками (рис. 51, а, б). При вращении ротора центрифуги осадок откладывается на перфорированных стенках, а жидкость под действием центробежной силы проходит через осадок и отверстия ротора.

Центрифуги классифицируются по:

· фактору разделения — нормальные Фр<3500; сверхцентрифуги Фр>3500;

· технологическому назначению — фильтрующие с перфорированными стенками ротора, осадительные со сплошными стенками ротора и обогатительные со сплошными стенками ротора;

· способу выгрузки осадка — шнековые, вибрационные и инерционные;

· расположению оси вращения ротора — вертикальные и горизонтальные.

В настоящее время на углеобогатительных фабриках для •обезвоживания мелкого концентрата и промпродукта, после предварительного обезвоживания, наиболее часто применяют вертикальные фильтрующие центрифуги со шнековой выгрузкой НВШ-1000 и вибрационной выгрузкой осадка НВВ-1000.

К преимуществам шнековых центрифуг относятся простота конструкции дифференциального редуктора; небольшие динамические нагрузки на фундамент; сравнительно высокая эффективность обезвоживания, к недостаткам — быстрое изнашивание сит.

Вибрационные центрифуги успешно эксплуатируются на углефабриках для обезвоживания мелкого концентрата класса 0—0,05 мм с содержанием влаги не более 10%. В случае превышения содержания в смеси мелкого концентрата и шлама более 15—20% целесообразно применять центрифуги со шнековой выгрузкой, так как вибрационные не обеспечивают низкой влажности осадка.

Осадительные центрифуги. Шнековые осадительные центрифуги применяют для обезвоживания необогащенных шламов каменных углей, антрацитов, а также концентратов и в отдельных случаях отходов флотации.

Основными узлами осадительной центрифуги (рис. 56) являются: опорная литая станина, на которой в коренных подшипниках 2 горизонтально установлен ротор 3 цилиндро-конической формы; шнек 4 с разрезными спиралями и отверстиями для подачи пульпы .

в ротор; загрузочное устройство 6 с питающей трубой 9 для подачи пульпы и электромагнитным датчиком перегрузки, автоматическая отключающим подачу питания в центрифугу; приводное устройство, состоящее из электродвигателя 8, клино-ременной передачи 7, шкива 5, неподвижно установленного на цапфе ротора, планетарного редуктора 1, передающего вращение шнеку 4 от ротора 3. Шнек вращается в ту же сторону, что и ротор, но с меньшей угловой скоростью на 1—2%.

в ротор; загрузочное устройство 6 с питающей трубой 9 для подачи пульпы и электромагнитным датчиком перегрузки, автоматическая отключающим подачу питания в центрифугу; приводное устройство, состоящее из электродвигателя 8, клино-ременной передачи 7, шкива 5, неподвижно установленного на цапфе ротора, планетарного редуктора 1, передающего вращение шнеку 4 от ротора 3. Шнек вращается в ту же сторону, что и ротор, но с меньшей угловой скоростью на 1—2%.

Работает центрифуга следующим образом. Пульпа подается во внутреннюю полость шнека через загрузочное устройство 6 и трубу 9. Под действием центробежных сил, через отверстия в шнеке, пульпа проходит на внутреннюю поверхность ротора 3. Твердые частицы угля оседают на стенках ротора и спиралями шнека непрерывно перемещаются вдоль стенок к разгрузочным отверстиям.

Вода перемещается по спиральным каналам между витками шнека и удаляется через отверстия для слива.

В случае перегрузки центрифуги автоматическое устройство прекращает подачу пульпы, перекрывая заслонкой загрузочное устройство 6, и открывает переливной патрубок для сброса питания.

Перед пуском центрифуги необходимо убедиться в отсутствии посторонних предметов или остатков налипшего материала в пространстве между ротором и шнеком (поворотом на два оборота вручную клиноременной передачи); произвести поверхностный осмотр узлов и деталей, подверженных абразивному износу, проверить натяжение ремней и наличие масла в маслобаке.

Во время пуска центрифуги, нагрузку подавать только после достижения установившейся скорости вращения ротора и шнека. Загрузку центрифуги исходным материалом следует производить равномерно как по количеству, так и по крупности частиц, исключая попадание посторонних предметов. Загружать центрифугу по центру с целью равномерного распределения его по ротору.

Остановку центрифуг производить после полной очистки ротора. Перед каждой отставкой центрифугу необходимо промывать технической водой в течение 10—15 с.

Для смазки зубчатых колес редукторов, подшипников качения при централизованной системе смазки рекомендуется применять смазочное масло И-40А. Давление масла в маслосистеме при работающей центрифуге должна составлять 5—35 кПа.

Правилами техники безопасности при обслуживании центрифуг запрещается работать при неогражденных вращающихся' частях центрифуги; при открытой крышке или со снятым кожухом клиноременной передачи; при обнаружении во время пуска скрежета или других нехарактерных нормальной работе звуков, а также выполнять все виды ремонтных и профилактических работ на работающей центрифуге.

Сушилки

На углеобогатительных фабриках для сушки продуктов обогащения применяют различные конструкции сушильных агрегатов, к которым относятся: трубы-сушилки, грохоты-сушилки, турбинные сушилки, конвейерные, пневматические, лотковые; барабанные вращающиеся, сушилки с кипящим слоем.

Сушильные аппараты работают как с газовым, так и паровым обогревом. Паровой обогрев применяют в аппаратах для сушки бурых углей при брикетировании. В этом случае теплоносителем служит пар, а сушильным агентом является воздух. В аппаратах, используемых для сушки продуктов обогащения,, в качестве сушильного агента и теплоносителя используют продукты сгорания газообразного или твердого топлива.

Циклоны и пылеуловители

На всех стадиях технологического процесса переработки сырья, полуфабрикатов и готового продукта наблюдается значительное выделение пыли — частиц крупностью 0,001—0,1 мм. Наличие пыли в воздухе ухудшает санитарно-гигиенические условия работы трудящихся, приводит к неоправданным расходам значительного количества перебатываемых продуктов, при определенной концентрации частиц в воздухе, образует взрывоопасные пылевоздушные смеси.

На коксохимических предприятиях источниками образования пыли являются транспортирующие устройства, перевалочные станции, дробильно-помольное оборудование, грохоты, сушилки и другие устройства.

Основными средствами борьбы с запылением воздушной среды являются установка на источниках пылеобразования герметичных кожухов, специальных уплотнений между вращающимися и неподвижными узлами, закрытых желобов, циклонов и мокрых пылеуловителей.

Пылеуловители по принципу осаждения твердых частиц из пылегазового или воздушного потока классифицируют на пылеосадительные камеры, циклоны, батарейные пылеуловители, рукавные фильтры, электрофильтры, мокрые пылеуловители.

В углеподготовительных цехах наибольшее распространение получили циклоны, батарейные циклоны и мокрые пылеуловители.

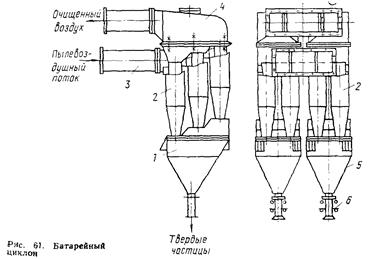

Батарейный циклон (рис. 61) состоит из несколько параллельно расположенных циклонов 2, смонтированных в корпусе 1, к нижней части которого крепится пыленакопитель 5 с разгрузочным устройством 6.

Для выгрузки пыли применяют затворы-мигалки или специальные разгрузочные клапаны, исключающие подсосы воздуха.

Запыленный воздух поступает в подводящий патрубок 3 и, проходя через всю батарею циклонов, очищается от твердых частиц н выходит через отводящий патрубок 4. Осажденные частицы пыли из пыленакопителей автоматически удаляются разгрузочным устройством.

Устанавливают батарейные циклоны на сушильных установках для более тонкой очистки газового или воздушного потока. Коэффициент полезного действия батарейных циклонов 92—06 % .Производительность батарейных циклонов по газу 15000—80000 м3/ч.

Мокрый пылеуловитель предназначен для мокрой очистки газов на сушильных установках. Он обладает высоким коэффициентом пылеулавливания (92—97%), прост в конструктивном исполнении и удобен в эксплуатации.

Контрольные вопросы:

1.Охарактеризовать сепараторы

2.Охарактеризовать оборудование для обезвоживания, сушки угля, улавливания пыли

| <== предыдущая лекция | | | следующая лекция ==> |

| Приведенной длиной физического маятника называется длина математического маятника период, которого совпадает с периодом физического маятника. | | | Технология вынесения отметки уровня чистого пола. |

Дата добавления: 2021-10-28; просмотров: 540;