Высокопрочные стали

К высокопрочным относятся стали, у которых sВ≥1600 МПа и s0,2≥1400 МПа. Стали с s0,2 >2000 МПа иногда называют сверхвысокопрочными. Высокопрочные стали используют в космической, авиационной технике, а также в ряде отраслей приборостроения. Из них изготавливают ответственные детали, высокопрочные крепежные изделия, высокопрочную проволоку, тросы.

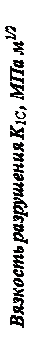

Конструктивную прочность конструкционных сталей можно оценить по диаграмме, построенной в координатах s0,2 – К1С, где К1С – вязкость разрушения (рис.1). Штриховой линией отмечено значение s0,2 = 1400 МПа. На диаграмме приблизительно показаны также области различных механизмов разрушения, построенные на основании фрактографических исследований [8].

|

Рис.1. Обобщенная диаграмма конструктивной прочности конструкционных сталей [8]:

Принятые обозначения: MAC – метастабильные аустенитные стали; НУС, СУС в ВУС – соответственно низко-, средне- в высокоуглеродистые стали; МСС – мартенситостареющие стали; СМЗ – стали со сверхмелким зерном; ТМО – стали после термомеханической обработки; ПП - эвтектоидные стали с пластинчатым перлитом;

I – область вязкого разрушения, II – область транскристаллитного скола, III – область интеркристаллитного скола, IV – область квазискола

По способу упрочнения высокопрочные стали подразделяют на мартенситные низкоотпущенные (30ХГСН2А, 40ХГСН3ВА, 35ХГСА, 35Х2АФ), дисперсионнотвердеющие (40Х5М2СФ, 40X5ФСБ), мартенситостареющие, упрочняемые термомеханической обработкой, со сверхмелким зерном, ПНП-стали (с пластичностью, наведенной превращением).

Стали со сверхмелким зерном (диаметр зерна 10 мкм и меньше) получают с помощью термоциклической обработки или с помощью скоростной аустенитизации. Достоинством таких сталей является сочетание высокой прочности н вязкости разрушения. В этих сталях можно получать аномально высокие значения относительного удлинения (явление сверхпластичности).

Высокопрочные ПНП-стали отличаются тем, что за счет легирования их мартенситные точки опускаются ниже комнатной температуры. Поэтому после закалки ПНП-стали имеют аустенитную структуру. В результате пластической деформации при 250...550°С с большими степенями обжатая (до 80%) мартенситная точка повышается выше комнатной температуры. После охлаждения сталь имеет структуру неустойчивого аустенита, который под нагрузкой превращается в мартенсит, что приводит к повышению прочности и пластичности стали. К ПНП-сталям относятся стали 30Х9Н9М4Г2С2, 25Н20М4, 25Н20М4Г2С2. В таких сталях получают s0,2 до 2000 МПа при d =20...25%.

К мартенситостареющим сталям относятся безуглеродистые (не более 0,03%С) сплавы железа с никелем, дополнительно легированные Со, Ti, Be, Al, W, Mo. Их подвергают термической обработке – закалке с 800...850°С и старению ври 480...520°С. Сталь Н18К9М5Т после термической обработки имеет: sВ = 1900...2100 МПа, s0,2 = 1800...2000 МПа, d = 8...12%, y = 40...60 Дж/см2, HRC 52...53. Эта сталь имеет высокий предел упругости (s0,2 = 1500 МПа) и может применяться для пружин. Применяются также и менее легированные стали: Н12К8МЗГ2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенситостареющие стали с 10...12%Сг обладают хорошей коррозионной стойкостью.

Дата добавления: 2021-10-28; просмотров: 550;