Краткие сведения о выборе и расчете муфт

Применяемые в машиностроении муфты стандартизованы. Муфты каждого типоразмера выполняют для некоторого диапазона диаметров вала. Основным критерием при выборе стандартных муфт является передаваемый вращающий момент.

При проектировании новых муфт конструктивные размеры элементов муфты определяют расчетом. Стандартизованные или нормализованные муфты не рассчитывают. Их, как правило, выбирают, как и подшипник качения, по таблицам справочников.

12.16. Выбор стандартных муфт. Основной характеристикой при выборе муфт является передаваемый расчетный момент

Tp= КрТ≤[Т]р, (12.1)

где Кр — коэффициент режима работы (табл. 12.1); T— номинальный вращающий момент при установившемся режиме работы.

Таблица 12.1.Значение коэффициента режима работы Jfp

| Механизм или машина | Кp |

| Конвейеры: | |

| ленточные | 1,25-1,50 |

| цепные, скребковые и винтовые (шнеки) | 1,50-2,0 |

| Воздуховки и вентиляторы центробежные | 1,25-1,50 |

| Насосы: | |

| центробежные | 1,50-2,0 |

| поршневые компрессоры | 2,0-3,0 |

| Станки металлообрабатывающие: | |

| с непрерывным движением | 1,25-1,50 |

| с возвратно-поступательным движением | 1,50-2,50 |

| Станки деревообделочные | 1,50-2,0 |

| Мельницы шаровые, дробилки, молоты, ножницы | 2,0-3,0 |

| Краны, подъемники, элеваторы | 3,0-4,0 |

Муфты выбирают по соответствующим таблицам (табл. 12.2 и 12.3) по Гр в зависимости от диаметра вала d (учитывают также максимальную угловую скорость ωmax). Отдельные детали выбранной муфты проверяют на прочность.

Таблица 12.2. Коэффициенты безопасности Кб и режима работы Кр

| Степень ответственности передачи | К5 |

| Поломка муфты вызывает остановку машины | 1,0 |

| Поломка муфты вызывает аварию машины | 1,2 |

| Поломка муфты вызывает аварию ряда машин | 1,5 |

| Поломка муфты может привести к человеческим жертвам | 1,8 |

| Условия работы машины | *р |

| Работа спокойная | |

| Работа неравномерная | 1,1-1,3 |

| Тяжела работа с ударами | 1,3-1,5 |

Таблица 12.3. Значения [р] и f для фрикционных муфт

| Материал поверхностей трения | При смазывании | Всухую | ||

| [р], МПа | f | [р], МПа | f | |

| Закаленная сталь по закаленной стали | 0,6-0,8 | 0,06 | — | — |

| Ферродо по стали и чугуну | — | — | 0,2-0,3 | 0,3 |

| Порошковый материал по закаленной стали | 0,8 | 0,12 | 0,3 | 0,3 |

12.17.Расчет на прочность жестких (глухих) муфт.

Втулочные, фланцевые и продольно-свертные муфты выбирают по нормалям (рис. 12.2).

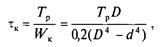

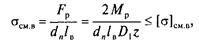

Прочность втулки проверяют по основному условию прочности на кручение

(12.2)

(12.2)

где [τ]к — допускаемое напряжение на кручение (для стали 45[τ]к = = 22 ÷ 25 МПа);

(12.3)

(12.3)

τк — расчетное напряжение на кручение; Тр — расчетный момент; d и D — размеры муфты (см. рис. 12.2).

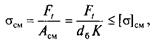

Шпоночные или шлицевые (зубчатые) соединения вала с жесткой муфтой проверяют по формулам (9.1)—(9.3), болтовые соединения на растяжение и срез — по (13.6)—(13.9). Болты и стенки полумуфт на смятие проверяют по формуле

(12.4)

(12.4)

где Ft — сила, срезающая один болт; Асм — площадь смятия; dб — диаметр болта; К— толщина фланца полумуфты (см. рис. 12.4, а); [σ]см — допускаемое напряжение на смятие материала болтов или полумуфт.

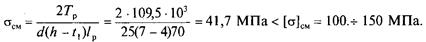

Проверочный расчет втулочной муфты по данным предыдущего примера (см. шаг 12.16).

Проверочный расчет втулочных муфт проводят по формулам (12.2) и (12.3).

Прочность втулки

Проверяем шпоночное соединение. По табл. 9.1 выбираем размеры шпонки: Ъ х h = 8 х 7; длину шпонки принимаем /р = 70 мм; Г, = 3 мм. Условие прочности шпоночного соединения (9.1):

12.18.Расчет на прочность компенсирующих муфт. Эти муфты выбирают по нормалям или стандартам (см. рис. 12.5).

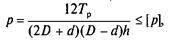

Проверочный расчет на прочность (износостойкость) кулачково-диско-вых муфт производят по формуле

(12.5)

(12.5)

где р — максимальное давление, возникающее на рабочей поверхности сопряженных деталей муфты; D, d, h — размеры муфты (см. рис. 12.5); [р] — допускаемое давление (для муфт с закаленными поверхностями трения [р] = 15 ÷ 30 МПа).

Проверочный расчет зубчатых муфт не производят. Их выбирают по стандарту. Для зубчатых муфт расчетный момент

Тр=КбКрТ, (12.6)

где Кб и Кр — коэффициенты безопасности и режима работы (табл. 12.4); Т — номинальный вращающий момент.

Таблица 12.4. Муфты втулочные со шпонками (см. рис. 12.2, а), размеры, мм

| d | D | L | [Лр, Н-м | d | D | L | [Г]р, Н-м |

| (45) | |||||||

| (22) | |||||||

| (55) | |||||||

| (28) | |||||||

| (70) | ПО | ||||||

| (35) | |||||||

| (90) | |||||||

Примечание. Значения, указанные в скобках, по возможности не применять.

Для упругих втулочно-пальцевых муфт проверочный расчет для пальцев производят на изгиб по формуле (12.7), для втулок — на смятие по формуле (12.8):

(12.7)

(12.7)

(12.8)

(12.8)

где Мр — расчетный момент; dn, lп, lв, D1, — размеры пальца втулки и полумуфты (см. рис. 12.8); z — число пальцев; [σ]ип — допускаемое напряжение изгиба (для пальцев из стали 45 [а]ип = 80 -ь 90 МПа); [ст]смв — допускаемое напряжение смятия втулки (для резины [а]ш = 2 МПа).

12.19. Расчет сцепных муфт. Расчет наиболее распространенных в машиностроении сцепных многодисковых фрикционных муфт производят на отсутствие проскальзывания полумуфт (дисков) и на износостойкость рабочих поверхностей дисков. Для передачи вращательного движения от полумуфты 1 к полумуфте 2 (см. рис. 12.10) без относительного проскальзы-, вания дисков момент сил трения должен быть не меньше вращающего момента, создаваемого на ведущем валу.

Фрикционные дисковые муфты выбирают по нормалям.

За счет чего можно увеличить расчетный момент многодисковой фрикционной муфты, не изменяя ее диаметра?

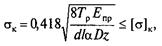

12.20. Расчет самоуправляемых и предохранительных муфт. Самоуправляемые роликовые муфты свободного хода выбирают по нормалям. На контактную прочность проверяют только ролики и рабочие поверхности полумуфт (см. рис. 12.12):

(12.13)

(12.13)

где Тр — расчетный момент; Епр — приведенный модуль упругости; d и l — диаметр и длина роликов; α ≈ 7o — угол заклинивания роликов; D — диаметр рабочей поверхности обоймы; z — число роликов; [α]к — допускаемое контактное напряжение (для стали ШХ15, 20Х и 40Х [α]к = 1500 МПа).

Размеры центробежных муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам. Массу груза подбирают по создаваемой им центробежной силе.

Фрикционные предохранительные муфты выбирают по стандарту. Их расчетная проверка аналогична расчету сцепных фрикционных муфт.

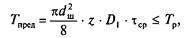

Предохранительные муфты с разрушающимся элементом выбирают понормалям станкостроения, после чего штифт проверяют на срез (см. рис. 12.14):

(12.14)

(12.14)

где Tпред — предельный момент, при котором происходит разрушение штифтов; D1 — диаметр расположения штифтов (см. рис. 12.14); τср — предел прочности на срез (для стали 45 τср = 420 МПа); Тр — расчетный момент; dm — диаметр штифта; z = 1 ÷ 2 — число штифтов.

Какие из перечисленных в шаге 12.20 муфт разрабатывают конструктивно, а затем рассчитывают на прочность (проверяют массу центробежных грузов)?

12.21.Ответить на вопросы контрольной карточки 12.2.

Дата добавления: 2017-11-21; просмотров: 1402;