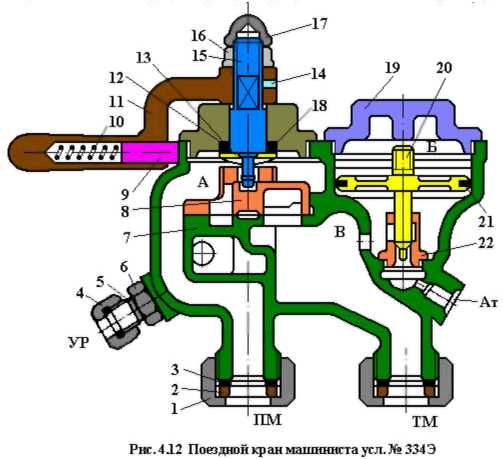

Поездной кран машиниста усл. № 334Э

Кран машиниста усл.№ 334Э (Рис. 4.12) состоит из корпуса, редуктора усл.№ 348 и контроллера ЕК-8АР.

Корпус 7 крана состоит из золотниковой (левой) и уравнительной (правой) частей. В золотниковой части корпуса 7 расположен золотник 3, в зеркале которого имеется дроссельное отверстие диаметром 1,8 мм. (показано на рис. 4.15). Полость «А» над золотником закрыта резьбовой крышкой 13. Золотник соединен с ручкой 11 при помощи стержня 15, нижняя часть которого имеет клиновидною форму. На верхней квадратной части стержня имеется канавка для штифта 14. Стержень уплотнен резиновой манжетой 18, которая упирается в шайбу 12. Ручка крана сверху закреплена гайкой 16 и контргайкой 17, выполненной в виде колпачка. Внутри ручки крана помещен фиксатор (кулачок) 9, который прижимается пружиной 10 к градационному сектору корпуса крана.

В уравнительной части корпуса 7 расположен уравнительный поршень 20, уплотненный металлическим кольцом 21. Полость «Б» над уравнительным поршнем закрыта крышкой 19 и по каналу в корпусе (см рис. 4.15) сообщается со штуцером 6, к которому через резиновую прокладку 4 при помощи соединительной гайки 5присоединена трубка от уравнительного резервуара (УР) объемом 12 л.

Хвостовик уравнительного поршня 20 притерт к седлу 22 и выполняет роль выпускного клапана (в верхнем положении уравнительного поршня сообщает полость «Б» и ТМ с атмосферой - АТ). Имеется также атмосферный выход с задней стороны корпуса крана.

Кран машиниста соединен с трубами питательной (ПМ) и тормозной (ТМ) магистралей с помощью накидных гаек 1, резиновых прокладок 3 и фланцевых колец 2.

Кран машиниста усл.№ 334Э имеет 6 положений ручки:

I - отпуск и зарядка;

IIА - поездное;

II - поездное (при управлении пневматическими тормозами);

- перекрыша с питанием ТМ (при управлении электропневматическими тормозами);

III - перекрыша без питания ТМ;

IV - служебное торможение;

V - экстренное торможение.

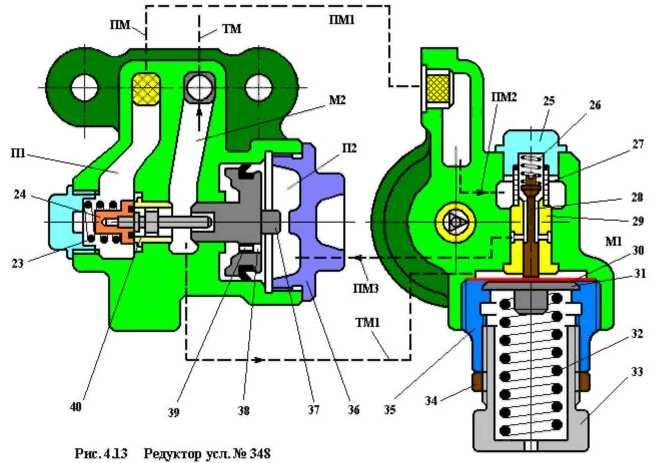

Редуктор усл.№ 348 (Рис.4.13) предназначен для поддержания нормального зарядного давления в ТМ при поездном положении ручки крана машиниста.

Редуктор крепится к корпусу крана через резиновую прокладку с помощью двух шпилек и состоит из питательной (на рис.4.13 расположенной слева) и возбудительной (на рис.4.13 расположенной справа) частей, объединенных в одном корпусе.

В питательной части находятся уплотненный манжетой поршень 37, в диске которого запрессован ниппель 38 с калиброванным отверстием 39 диаметром 0,5 мм, и питательный клапан 24, который пружиной 23 прижимается к седлу 40. Хвостовик питательного клапана входит в вырез штока поршня 37, Полость П2 с правой стороны диска поршня закрыта резьбовой крышкой 36.

В возбудительной части редуктора расположен возбудительный клапан 28 с фильтром 27. Клапан сверху закрыт резьбовой пробкой 25 и пружиной 26 прижимается к седлу 29. Клапан 28 опирается на металлическую диафрагму 30, которая прижата к корпусу гайкой 35. Снизу на диафрагму через направляющую 31 действует регулировочная пружина 32, затяжка которой изменяется регулировочным стаканом 33с контргайкой 34.

Редуктор работает следующим образом. Регулировочная пружина 32 устанавливается на требуемое зарядное давление стаканом 33, который закрепляется контргайкой 34. Сжатый воздух из питательной магистрали (ПМ) поступает в полость П1 к питательному клапану 24 и одновременно по каналам ПМ1 и ПМ2, через открытый возбудительный клапан 28 и канал ПМЗ в полость П2 справа от диска поршня 37. Под действием воздуха поршень перемещается влево и отжимает от седла питательный клапан 24, который начнет пропускать воздух из полости П1 в полость М2 и далее в ТМ, то есть питательная и тормозная магистрали оказываются сообщенными между собой. Одновременно сжатый воздух из полости М2 по каналу ТМ1 поступает в полость М1 над диафрагмой 30. При выравнивании силы давления сжатого воздуха в полости над диафрагмой и усилия регулировочной пружины 32 возбудительный клапан 28 под действием пружины 26 прижмется к седлу 29 (закроется), разобщая каналы ПМ2 и ПМ3. При этом происходит выравнивание давлений по обе стороны диска поршня 37 через калиброванное отверстие 39 диаметром 0,5 мм. Усилием пружины 23 питательный клапан 24 садится на седло 40, разобщая ПМ и ТМ. Таким образом, питание ТМ будет прекращено.

При падении давления в ТМ ниже зарядного диафрагма 30 прогнется ниже, открывая возбудительный клапан 28, и питание ТМ возобновится.

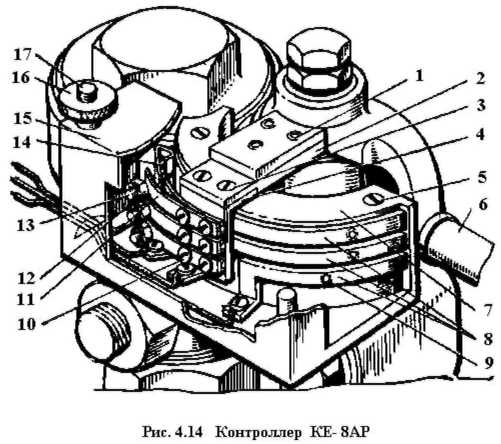

Контроллер ЕК-8АР служит для управления электропневматическими тормозами (ЭПТ) поезда.

Контроллер (Рис.4.14) состоит из пластмассового корпуса 7, трех медных сегментов 8 и колодки 4. Корпус контроллера крепится к корпусу крана машиниста винтами 5 и закрывается крышкой 15, которая закрепляется гайками 16 на стойках 17. Сегменты 8 укреплены на корпусе каждый двумя винтами 9 через пружинные шайбы.

На приливе ручки 6 крана машиниста тремя винтами 1 закреплен изолятор 2 контроллера, к которому винтами 3 присоединена колодка 4. На колодке с помощью винтов 10 с пружинными шайбами укреплены три пружинящих пальца 14, соединенные винтами 13 и гайками 12 с тремя упорами 11.

К медным сегментам с помощью винтов 10 присоединены линейные провода ЭПТ:

Ø к нижнему сегменту - провод плюсовой (питающий);

Ø к среднему сегменту - провод отпускной;

Ø к нижнему сегменту - провод тормозной.

На выходе из контроллера провода присоединены к корпусу скобой.

При повороте ручки КМ контактные пальцы 14 обеспечивают переключение линейных проводов ЭПТ за счет обеспечения электрического контакта между сегментами.

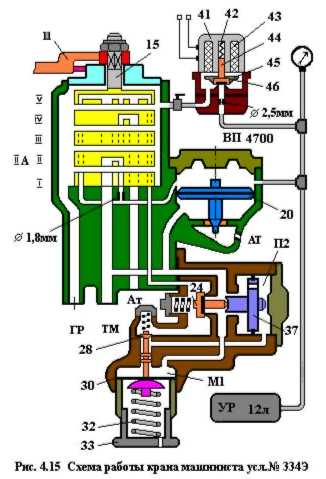

Вентиль перекрыши ВП- 4700 (Рис.4.15)

Состоит из электрической (верхней) и пневматической (нижней) частей. Электрическая часть включает в себя катушку 43 электромагнита, которая получает питание по линейным проводам ЭПТ: № 45- контрольный и № 30 - минусовой (питающий). Якорь 45 соединен со стержнем 44, который перемещается в сердечнике 41. Верхний конец стержня упирается в пружину 42, а нижний конец выполняет роль клапана 46 с резиновым уплотнением.

В корпусе пневматической части имеется калиброванное отверстие диаметром 2,5 мм.

Вентиль перекрыши соединен с УР и через разобщительный кран с питательной магистралью (ГР).

Действие крана машиниста усл.№ 334Э (Рис. 4.15 )

Отпуск и зарядка (положение I).Воздух из ГР проходит в полость над золотником, откуда по каналу в золотнике поступает в ТМ и в полость под уравнительным поршнем, а также двумя путями перетекает в УР и в полость над уравнительным поршнем: непосредственно через золотник и через калиброванное отверстие диаметром 1,8 мм. Часть сжатого воздуха из ГР через золотник и открытый питательный клапан редуктора также проходит в ТМ (на схеме работы КМ этот канал в золотнике не показан).

Отпускной и тормозной провода обесточены.

Поездное положение (IIА). ТМ через выемку золотника сообщена с полостью под уравнительным поршнем и УР, вследствие чего давления в УР и ТМ выравниваются.

Воздух из ГР через золотник проходит к питательному клапану 24 редуктора и одновременно к его возбудительному клапану 28. В случае падения давления в ТМ ниже зарядного, на которое отрегулирован редуктор, последний будет питать ТЫ так, как это описано выше при рассмотрении работы редуктора.

Отпускной и тормозной провода обесточены.

Поездное положение (II) для управления пневматическими тормозами (перекрыша с питанием тормозной магистрали при управлении ЭПТ). При управлении пневматическими тормозами работа КМ аналогична положению IIA.

При управлении ЭПТ в ТМ также поддерживается зарядное давление за счет работы редуктора. Отпускной провод под напряжением, тормозной провод обесточен.

Перекрыша без питания тормозной магистрали (положение III).В этом положении золотник разобщает ГР. УР и ТМ. Редуктор выключен из работы и питания утечек из ТМ не происходит.

Отпускной провод под напряжением, тормозной - обесточен.

Служебное торможение (положение IV).При постановке ручки крана машиниста в положение служебного торможения полость над уравнительным поршнем и УР через калиброванное отверстие диаметром 1,8 мм в золотнике разряжаются в атмосферу. Время понижения давления с 5 до 4 кгс/см2 (при объеме УР 12 л) составляет 4-5с.

Давлением ТМ уравнительный поршень поднимается и конусной частью своего хвостовика, выполняющей роль выпускного клапана, сообщает полость под уравнительным поршнем (тормозную магистраль) с атмосферным каналом диаметром 8 мм в корпусе. Воздух из ТМ начинает выходить в атмосферу. Как только давление в ТМ станет несколько ниже (на величину чувствительности уравнительного поршня), чем в УР, поршень переместится вниз и своим хвостовиком разобщит полость под уравнительным поршнем и атмосферный канал. Разрядка ТМ в атмосферу прекращается.

При управлении ЭПТ отпускной и тормозной провода находятся по напряжением. При этом за счет работы схемы ЭПТ по проводу № 45получает питание катушка БП-4700. Якорь 45 притягивается к сердечнику 41 и клапан 46 открывается. Воздух из ГР проходит в камеру клапана , откуда через калиброванное отверстие диаметром 2,5 мм - в УР и в полость над уравнительным поршнем. Таким образом, в процессе торможения ЭПТ IV-мположением давление в УР (в полости над уравнительным поршнем) не снижается и. следовательно, разрядки ТЫ не происходит.

Экстренное торможение (положение V). УР и полость над уравнительным поршнем разряжаются в атмосферу через золотник тем же путем, что и при служебном торможении.

Одновременно ТМ напрямую через золотник сообщается с атмосферным каналом сечением 4,5см. Темп падения давления в ТМ (под уравнительным поршнем) выше, чем в УР (над поршнем), поэтому уравнительный поршень остается в нижнем положении и разрядку ТМ не производит.

При управлении ЭПТ отпускной и тормозной провода - под напряжением.

Дата добавления: 2017-11-21; просмотров: 1810;