Авторежимы усл.№ 605, 606

Предназначены для автоматического изменения давления в ТЦ, а авторежим № 606 - и для изменения тормозного тока при электрическом торможении и пускового тока в тяговом режиме в зависимости от загрузки вагона (Авторежим № 606 выпускается с электрической частью). Используются на моторвагонном подвижном составе.

При зарядном давлении в ТМ 5,3 – 5,5 кгс/см2пределы регулирования давления в ТЦ составляют:

Ø на порожнем режиме – 2,8 + 0,2 кгс/см2;

Ø на груженом режиме – 4,1 + 0,3 кгс/см2.

Авторежим № 606 дополнительно содержит шесть неподвижных и один подвижный контакт, включенных в схему управления тяговых электродвигателей (ТЭД).

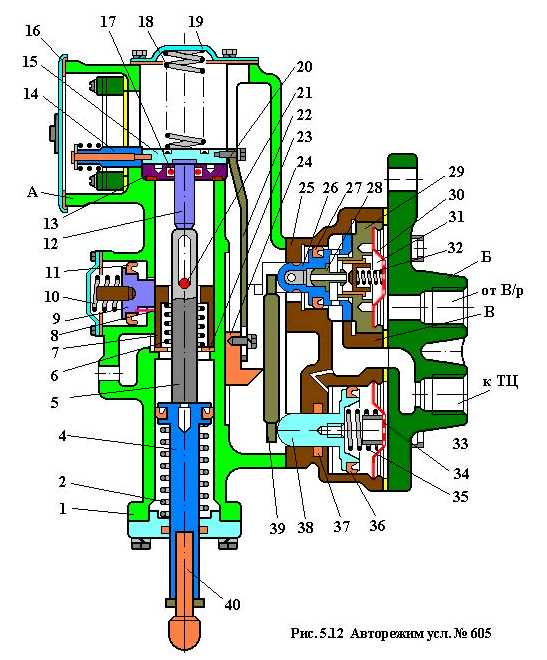

Авторежим состоит из управляющей части, пневматического реле и кронштейна. (Рис.5.12 )

Управляющая часть состоит из корпуса К в котором перемещается поршень 4 с наконечником 40, шток 5, стакан 7, ползун 15 с толкателем 12 и подвижным контактом 14 (для авторежима № 606). Контактная группа авторежима № 606 закрыта крышкой 16.

В корпус ввернут сальник 13 с уплотнительным кольцом 20 и манжетой 17. Ползун 15, рычаг 22 и сухарь 24 жестко соединены между собой.

Пружина 18 одним концом упирается в крышку 19, а другим отжимает в нижнее положение ползун с толкателем и рычаг с сухарем.

Пружина 6, опираясь на шайбу 23, поднимает стакан 7 в верхнее положение до упора пальца 21 в шток 5.

Пружины 2 и 3 отжимают поршень 4 со штоком в верхнее положение до упора в толкатель 12.

Поршень 9 под действием своей пружины находится в крайнем правом положении, зажимая стакан 7 (а у авторежима № 606 и электрическую часть с подвижным контактом 14). Для предохранения от проворачивания в поршень запрессован штифт 8.

Корпус управляющей части имеет прилив для подключения отвода от питательной магистрали (ПМ).

В корпусе пневматического реле расположены нижний 38 и верхний 26 поршни. Нижний поршень нагружен пружиной 35 и при отпущенном тормозе находится в крайнем левом положении. Верхний поршень имеет полый шток с осевым каналом и атмосферным отверстием. Подпружиненный атмосферный клапан 31 расположен в гильзе 29 и имеет два седла - 28 (запрессовано в осевой канал полого штока) и 30.

Полость между верхним поршнем и гильзой постоянно сообщена с ТЦ через отверстие в стенке поршня и канал, ведущий к нижнему приливу кронштейна. Полость справа от гильзы постоянно сообщена с ВР.

Хвостовики поршней опираются на рычаг 39, а осью поворота рычага является сухарь.

Кронштейн имеет два прилива для подключения ВР и ТЦ.

Перефиксация авторежима в зависимости от загрузки вагона происходит при открывании наружных дверей.

При закрытых наружных дверях наконечник авторежима находится от неподрессоренной части тележки вагона на расстоянии, исключающим динамическое воздействие на него. Величина давления в ТЦ при торможении устанавливается управляющей частью авторежима в зависимости от величины прогиба рессорного подвешивания, которая зависит от загрузки вагона.

При порожнем вагоне воздух в процессе торможения поступает от ВР (из запасного резервуара - ЗР) в полость справа от диска нижнего поршня пневматического реле и к атмосферному клапану. Нижний поршень воздействует на нижний конец рычага 39, верхний конец которого будет при этом удерживать верхний поршень в крайнем правом положении, при котором атмосферный клапан открыт. Воздух из ЗР начинает проходить в ТЦ. Наполнение ТЦ происходит до тех пор, пока давление ТЦ на верхний поршень, действуя через рычаг, не уравновесит давление ЗР на нижний поршень. При достижении равновесия рычаг поворачивается против часовой стрелки и атмосферный клапан закрывается.

При положении сухаря, соответствующему порожнему режиму, отношение плеч рычага обеспечивает давление в ТЦ 2,8 + 0,2 кгс/см2.

При срабатывании ВР на отпуск понижается давление в полости справа от нижнего поршня и. следовательно, равновесное состояние поршней нарушается. Под избыточным давлением со стороны ТЦ верхний поршень перемещается влево. При этом открывается осевой атмосферный канал по его штоку, через который воздух из ТЦ выходит в атмосферу.

При открывании наружных дверей концевой выключатель, замыкающийся в начале перемещения двери в сторону открывания, создает цепь, по которой подается питание на включающий электропневматический вентиль, обеспечивающий питание управляющей части авторежима из ПМ.

Воздух из ПМ поступает в полость над поршнем 4 и одновременно в полость справа от поршня 9, Последний перемещается влево и, таким образом, происходит разблокирование стакана 7, то есть появляется возможность его перемещения. Поршень 4 со штоком, сжимая пружины, перемещается вниз:

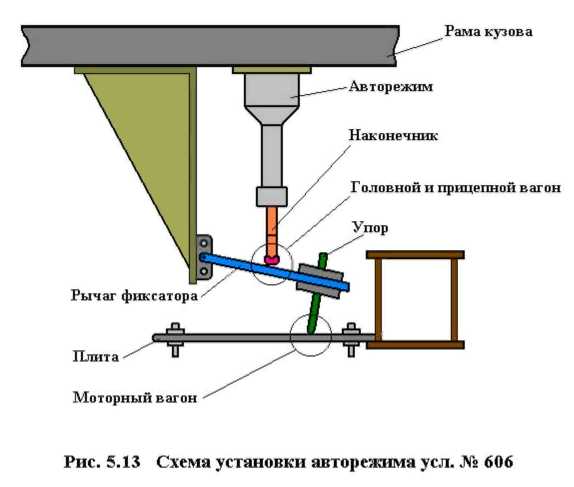

Ø на головных и прицепных вагонах - до соприкосновения наконечника авторежима с рычагом фиксатора при груженом вагоне (или до крайнего нижнего положения на порожнем вагоне);

Ø на моторных вагонах - до соприкосновения упора с плитой на груженом вагоне (или до крайнего нижнего положения на порожнем вагоне).

При этом положение поршня 4 и, следовательно, стакана будут соответствовать данной загрузке вагона.

При закрывании наружных дверей автоматически снимается питание с электропневматического вентиля, который обеспечивает выпуск воздуха в атмосферу из управляющей части авторежима. Поршень 9под действием своей пружины зафиксирует стакан в положении, соответствующему данной загрузке вагона, а поршень 4 со штоком под действием пружин будет перемещаться вверх до упора в палец 21, поднимая толкатель, а через него - ползун и, следовательно, рычаг 22 с сухарем. Последний в соответствии с изменившейся загрузкой вагона изменяет соотношение плеч рычага 39. Одновременно с ползуном перемещается вверх и соединенный с ним подвижный контакт 14.

После перемещения поршня 4 вверх, между упором и плитой обеспечивается зазор, исключающий трение и износ этих деталей при движении подвижного состава.

Таким образом, перефиксация загрузки производится в период открывания наружных дверей вагона. Полной загрузке вагона (груженый режим) соответствует наибольшее перемещение ползуна вверх (крайнее верхнее положение сухаря). Схема установки авторежима на вагоне приведена на рис. 5.13

Тормозные цилиндры

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются ТЦ с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

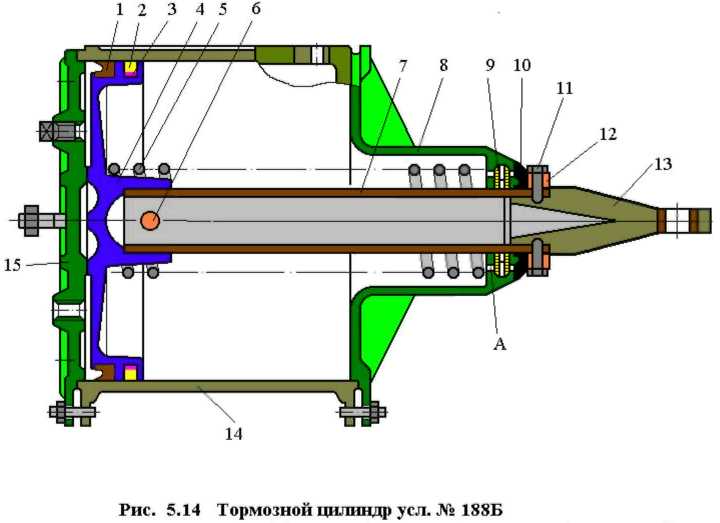

Стандартный ТЦ усл.№ 188Б (Рис.5.14 а) устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Тормозной цилиндр состоит из литого чугунного корпуса 14, передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Задняя крышка крепится к корпусу большим количеством болтов, чем передняя, так как испытывает усилие сжатого воздуха до 4 тс, в то время, как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150 - 160 кгс.

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана (посредством пальца 6) полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы (Ат), в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость ТЦ от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое пробкой 16, - для установки манометра.

Тормозные цилиндры усл.№ 519Б имеют такое же конструктивное исполнение, что и ТЦ усл.№ 183Б. но больший внутренний диаметр корпуса - 16 дюймов вместо 14, и устанавливаются на шести- и восьмиосных вагонах.

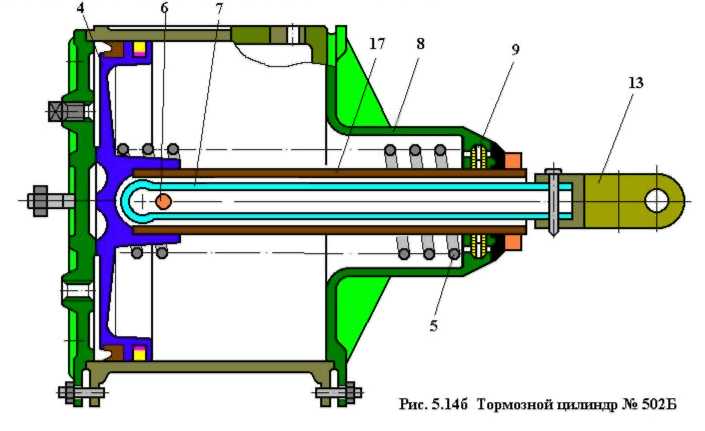

Тормозной цилиндр усл.№ 502Б имеет самоустанавливающийся шток 7 (Рис.5.14 б), шарнирно связанный с поршнем 4, и помещенный в направляющую трубу 17. Головка 13 штока закреплена не на трубе, как у ТЦ усл.№ 188Б, а на штоке 7. Зазор между штоком и стенками трубы позволяет головке 13 при торможении двигаться по дуге.

Тормозные цилиндры с самоустанавливающимся штоком применяются на локомотивах.

Тормозные цилиндры усл.№ 501Б используются на пассажирских вагонах и на головных и прицепных вагонах электропоездов ЭР-2 и ЭР-9 и имеют на задней крышке фланец для крепления воздухораспределителя.

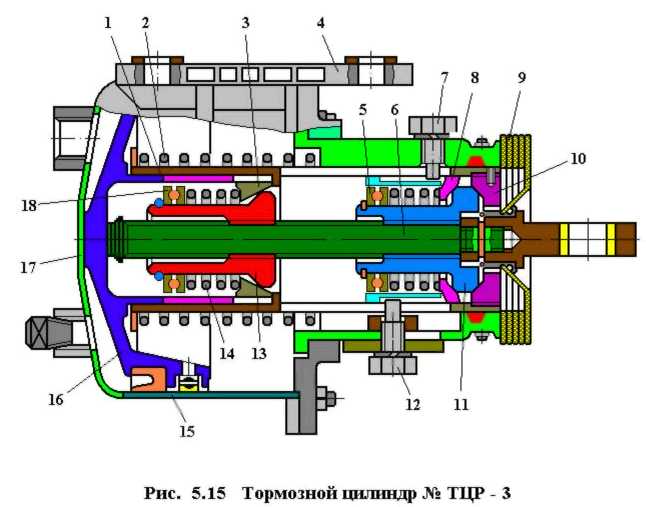

На некоторых видах подвижного состава, в частности на части тепловозов ТЭП-70. используются тормозные цилиндры ТЦР-3 со встроенным авторегулятором выхода штока. (Рис. 5.15).

Тормозной цилиндр ТПР-3 состоит из корпуса 15 с приварным дном 17 и привалочного фланца 4. Внутри корпуса помещен стакан 1 регулятора, на который воздействует усилие возвратной пружины 2. Поршень 16 с резиновой манжетой и смазочным кольцом вставлен своей направляющей частью в стакан 1. Шток 6 поршня имеет несамотормозящую резьбу, на которую навернуты регулировочная 13 и вспомогательная 11 гайки. На цилиндрической части гаек 11 и 13 стопорными кольцами закреплены упорные шарикоподшипники 5 и 18. Коническая часть гаек 11 и 13 прижимается пружинами, действующими через шарикоподшипники. к конусным втулкам 8 и 3. Стакан регулятора закрыт резьбовой крышкой 10, имеющей с внутренней стороны коническую фрикционную поверхность, через которую стакан опирается на вспомогательную гайку 11.

В горловину передней крышки ТЦ ввернуты упорные болты 7 и 12. Болт 12 после отвертывания может перемещаться в продольном направлении и устанавливаться на выбранном расстоянии «А»от кольцевой поверхности конусной втулки 8. Это расстояние определяет величину хода штока ТЦ, которая будет автоматически поддерживаться регулятором. Иными словами, это расстояние соответствует нормальному зазору между колодкой и колесом при неизношенных колодках. На горловину крышки надет защитный чехол 9.

При торможении поршень и стакан перемещаются вправо и усилие от поршня ТЦ передается на шток 6через конусную втулку 3 и регулировочную гайку 13. Если выход штока ТЦ меньше или равен установленному расстоянию «А», то как при торможении, так и при отпуске сохраняется неизменным относительное положение стакана 1 регулятора и штока 6 ТЦ. При выходе штока ТЦ большем, чем расстояние «А», кольцевая поверхность конусной втулки 5 упирается в хвостовик болта 12, и после дальнейшего выхода штока происходит вращение вспомогательной гайки 11, которая свинчивается по штоку, оставаясь в соприкосновении с конической фрикционной поверхностью конусной втулки 8. При отпуске тормоза стакан 1 вместе с поршнем ТЦ перемещается пружиной 2 в исходное положение (влево), втулка 8 доходит до упора в хвостовик болта 7 и дальнейшее движение штока в отпускное положение прекращается. При последующем движении стакана под действием возвратной пружины до упора крышки 10 во вспомогательную гайку 11, происходит свинчивание со штока регулировочной гайки 13, сохраняющей под действием пружины 14 контакт с конусной втулкой 3.

Таким образом, поддержание стабильного хода штока ТЦ обеспечивается соответствующим выходом штока из стакана в исходном положении.

На штоке поршня ТЦ пассажирских вагонов, оборудованных композиционными колодками, устанавливается и закрепляется специальный хомут длиной 70 мм. Таким образом, при отпуске поршень не доходит до исходного положения (до задней крышки) на длину хомута, увеличивая объем «вредного» пространства ТЦ примерно на 7 л. Следовательно, при полном выходе штока ТЦ 130 - 160 мм при полном служебном торможении перемещение поршня составит 60 - 90 мм. Этим обеспечивается рабочий объем ТЦ такой же, как и при чугунных колодках, а также нормальный зазор между колодками и колесом в отпущенном состоянии тормоза.

Выход штока ТЦ является важным эксплуатационным показателем состояния тормоза. Для каждого типа подвижного состава нормы верхнего и нижнего пределов выхода штока, а также величина максимально допустимого выхода штока ТЦ в эксплуатации устанавливается специальными инструкциями МПС. При увеличенном выходе штока увеличивается рабочий объем ТЦ и, следовательно, уменьшается давление в ТЦ и замедляется его наполнение, что в конечном итоге ведет к снижению эффективности тормозов. При малом выходе штока возможно заклинивание колесных пар из-за повышения давления в ТЦ, а в зимнее время - и из-за примерзания колодок к колесам после стоянки, вследствие уменьшения расстояния между колодкой и колесом.

Инструкция по эксплуатации тормозов подвижного состава железных дорог ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 для электровозов и тепловозов (кроме тепловозов ТЭП-60 и ТЭП-70) устанавливает нормы нижнего и вехнего пределов выхода штока ТЦ 73 - 100 мм, а максимально допустимый в эксплуатации - 125 мм. Для грузовых вагонов с чугунными колодками при первой ступени торможения 40 - 100 мм, а максимально допустимый в эксплуатации - 175 мм; для грузовых вагонов с композиционными колодками соответственно 40 - 80 мм и 130 мм. Для пассажирских вагонов с чугунными и композиционными колодками при первой ступени торможения 80 - 120 мм, максимально допустимый в эксплуатации - 180 мм. (для пассажирских вагонов с композиционными колодками выход штока ТЦ указан с учетом длины хомута, установленного на штоке, а максимально допустимый выход штока ТЦ в эксплуатации для всех вагонов указан при отсутствии на вагоне авторегулятора рычажной передачи).

Другим важным эксплуатационным показателем, оказывающим влияние на эффективность работы тормоза, является плотность ТЦ. При давлении сжатого воздуха в ТЦ не менее 3,5 кгс/см2 падение давление в ТЦ допускается не более 0,2 кгс/см2 за 1 мин.

Для проверки плотности ТЦ необходимо:

Ø на локомотивах с блокировкой тормозов усл.№ 367 разрядить ТМ экстренным торможением до 0, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и выключить блокировку. По манометру ТЦ следить за падением давления;

Ø на локомотивах, не оборудованных устройством блокировки тормозов усл.№ 367, разрядить ТМ до 0 экстренным торможением, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и перекрыть разобщительный кран на трубопроводе от КВТ к ТЦ. По манометру ТЦ следить за падением давления;

Ø на электровозах ЧС разрядить ТМ до 0 экстренным торможением, наполнив ТЦ до полного давления. По манометру ТЦ следить за падением давления. КВТ остается в поездном положении, разобщительный кран на трубопроводе от КВТ к ТЦ не перекрывается.

Дата добавления: 2017-11-21; просмотров: 1888;