Закалка сплавов с переменной растворимостью

(без полиморфного превращения)

состоит из нагрева до температур растворения избыточной фазы и получения однородного твердого раствора с быстрым охлаждением для фиксации пересыщенного твердого раствора и получения структурно неустойчивого состояния.

Этот вид закалки характерен для сплавов алюминия с медью – дюралюминия.

|

|

| «Алюминиевый» угол диаграммы состояния алюминий - медь | Схема изменения строения сплава алюминия, содержащего 4 % Сu (после закалки): а - исходное состояние; б - после закалки |

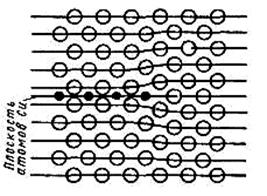

Дюралюминий содержит 3,8-4,8 % меди. В отожженном (исходном) состоянии структура – твердый раствор атомов меди в решетке алюминия и частицы CuAl2. Механические свойства такой структуры: предел прочности sВ=21 кг/мм2, относительное удлинение d=15 %.

Нагрев проводят выше температуры, соответствующей линии предельной растворимости для того, чтобы растворились частицы CuAl2 и атомы меди внедрились в решетку алюминия. При быстром охлаждении (при закалке) атомы меди не успевают «покинуть» решетку алюминия. Так как, судя по диаграмме, при комнатной температуре в алюминии может раствориться не более 0,5 % меди, а на самом деле там содержится

~4 %, то полученный раствор является очень пересыщенным. При закалке прочность несколько повышается, sВ=25 кг/мм2.

Такая структура термодинамически очень нестабильна, поэтому уже при комнатной температуре спустя несколько минут начинаются изменения, а сам процесс называется старением. При комнатной температуре – естественное старение, а при нагреве – искусственное старение.

При старении происходят процессы в три стадии:

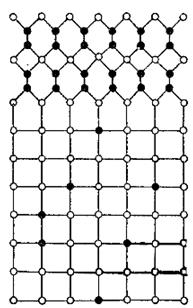

I стадия – атомы меди в результате диффузии концентрируются в определенных местах кристаллической решетки, образуя зоны Гинье-Престона.

II стадия (при 100-200 °С) – концентрация меди в этих местах достигает 50 %, соответствующего соединению CuAl2. Образуется это соединение, решетка которого когерентно связана с решеткой твердого раствора (т.е. у них есть общие атомы).

При этих двух стадиях создаются высокие напряжения, в результате чего значительно повышаются твердость и прочность (sВ=42 кг/мм2).

III стадия – происходит разрыв когерентности, напряжения снимаются, твердость и прочность уменьшаются.

IV стадия – коагуляция (рост) частиц CuAl2, дальнейшее понижение свойств.

Схемы зоны Гинье: белые кружки - атомы алюминия, черные - меди

Схемы зоны Гинье: белые кружки - атомы алюминия, черные - меди

|

| |

| I стадия | II стадия | III стадия |

Сочетание закалки со старением практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцетивной силы, удельного электросопротивления и др.) по сравнению с отожженным состоянием.

Отпуск и старение – термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной. В большинстве сплавов после закалки получают пересыщенный твердый раствор (или смесь твердых растворов); в этом случае основной процесс, происходящий при отпуске или старении, - распад пересыщенного твердого раствора.

Термин "отпуск" используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение (двухфазные алюминиевые бронзы, некоторые сплавы на основе титана; термин "старение" – применительно к сплавам, не претерпевающим при закалке полиморфного превращения (сплавы на основе алюминия, аустенитные стали, никелевые сплавы и др.).

Дата добавления: 2021-10-28; просмотров: 430;