Закалка с полиморфным превращением

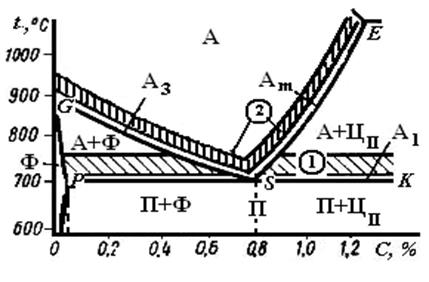

В зависимости от температуры нагрева закалка может быть полной и неполной.

1) При неполной закалке сталь нагревают на 30 – 50° выше АС1, но ниже АС3 и АСm.

2) При полной закалке нагрев осуществляется на 30-50° выше температур (критических точек) АС3 и АСm и при быстром охлаждении достигается мартенситная структура с некоторым количеством остаточного аустенита.

| Сталь | Доэвтектоидная | Эвтектоидная | Заэвтектоидная |

| Исходная структура (при комн. температуре) |  феррит+перлит

феррит+перлит

|  перлит

перлит

|  перлит+цементитII

перлит+цементитII

|

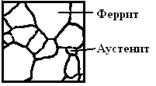

| Структура при нагреве перед охлаждением (выше температуры А1) | но ниже А3 | выше А1 | но ниже Аm |

феррит+аустенит

феррит+аустенит

|  аустенит

аустенит

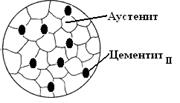

|  аустенит+цементитII

аустенит+цементитII

| |

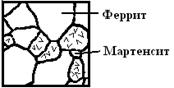

| Структура после охлаждения |  феррит+мартенсит

феррит+мартенсит

|  мартенсит

мартенсит

|  мартенсит+цементитII

мартенсит+цементитII

|

| Структура при нагреве в аустенитную область перед охлаждением |  – аустенит – аустенит

| ||

| Структура после охлаждения |  – мартенсит – мартенсит

| ||

| мартенсит | мартенсит | мартенсит крупноигольчатый с большим количеством аустенита остаточного |

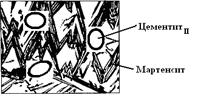

После неполной закалки в доэвтектоидных сталях структура состоит из мартенсита и зерен феррита, а в заэвтектоидных – из мартенсита и округлых зерен вторичного цементита.

Наличие феррита в структуре закаленной доэвтектоидной стали снижает твердость; поэтому такая закалка применяется реже. Наличие избыточного цементита в структуре закаленной заэвтектоидной стали, наоборот, полезно, так как эти стали обычно используют для изготовления инструмента, а округлые включения цементита не только не уменьшают, но даже увеличивают твердость, а следовательно, и износостойкость стали.

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных – неполную.

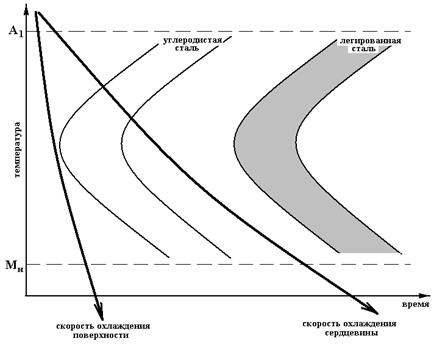

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды (и определяется по диаграмме изотермического распада аустенита). Наиболее часто в качестве закалочных сред применяются вода (600 °/с), масло (150 °/с), растворы солей и щелочей (до 1000 °/с).

Важнейшими характеристиками сталей являются закаливаемость и прокаливаемость.

Закаливаемость – это способность материала повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

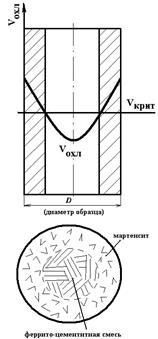

Прокаливаемость – это способность стали закаливаться на определенную глубину. Характеристикой прокаливаемости является критический диаметр, т.е. максимальный диаметр, который полностью прокаливается в охлаждающей среде.

При закалке любых деталей даже в самых сильных охладителях невозможно добиться одинаковой скорости охлаждения поверхности и сердцевины. Следовательно, если скорость охлаждения сердцевины при закалке будет меньше критической vкр, то деталь не прокалится насквозь (т.е. там не образуется мартенсит). Поверхность же охлаждается со скоростью, большей vкр, следовательно, на поверхности образуется мартенсит, обладающий высокой твердостью.

На прокаливаемость оказывают влияние:

– состав стали (содержание углерода и легирующих элементов) – с понижением углерода прокаливаемость падает, легирующие элементы повышают прокаливаемость;

– характер закалочной среды (скорость охлаждения) – уменьшение скорости охлаждения приводит к снижению прокаливаемости.

В результате скоростного охлаждения фиксируется структура с высоким уровнем напряжений, которые складываются из термических напряжений sтерм (возникающих вследствие неравномерного охлаждения поверхности и сердцевины изделия) и структурных или фазовых напряжений sструкт (связанных с увеличением объема и неоднородности протекания мартенситного превращения по объему изделия).

sзак.= sтерм. + sструкт.

Высокий уровень напряжений может привести к неустранимому браку – образованию трещин.

Поэтому термическое упрочнение состоит из закалки и последующего отпуска. Таким образом, отпуск является заключительной операцией термической обработки, его цель – получение заданного комплекса механических свойств детали, а также полное или частичное устранение закалочных напряжений.

Различают низкий, средний и высокий отпуск.

Низкий отпуск проводят при 150-200°С. Цель – снижение внутренних напряжений и некоторое уменьшение хрупкости мартенсита при сохранении высокой твердости и износостойкости изделий. Структура – отпущенный мартенсит. При низком отпуске происходит уменьшение степени тетрагональности мартенсита. Рекомендуется для обработки режущего и мерительного инструмента и деталей, которые должны обладать высокой твердостью и износостойкостью.

Средний отпуск проводят при 350-450°С. Цель – некоторое снижение твердости при значительном увеличении предела упругости. Структура – троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок. Средний отпуск рекомендуется для обработки пружин и рессор.

Высокий отпуск проводят при 550-650°С. Цель – достижение оптимального сочетания прочностных, пластических и вязких свойств. Структура – однородный сорбит отпуска с зернистым строением цементита. При этом происходит улучшение общего комплекса механических свойств, а такая обработка называется улучшением. Рекомендуется для обработки деталей, которые подвергают действию высоких напряжений и ударным нагрузкам.

Дата добавления: 2021-10-28; просмотров: 466;