РЕКОМЕНДАЦИИ ПО НОРМИРОВАНИЮ РАСХОДА МАТЕРИАЛОВ, ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ

Ниже изложены рекомендации, систематизированные по группам материалов в соответствии с данными табл. 25.

I группа.Сборные железобетонные изделия и конструкции, блоки крупные, детали облицовочные из природного камня, изделия лепные и столярные, штучные строительные конструкции, санитарно-технические приборы и т. п. поступают на производство в готовом виде и при бережном обращении с ними не могут давать никаких потерь. Поэтому норма расхода таких деталей и конструкций должна приниматься равной конструктивной норме, определяемой, как правило, расчетно-аналитическим методом.

II группа. Для определения норм расхода лесоматериалов, деревянных деталей (наличники, плинтусы, галтели и т. п.), рельсов, профильной и сортовой стали, стальных и чугунных труб и прочих длинномерных материалов применяется производственный и расчетно-аналитический методы.

При расчете нормы расхода материалов этой группы следует учитывать трудноустранимые отходы и потери в виде обрезков, получающихся при зачистке торцов из-за несоответствия длины материалов длине изготовляемых из них деталей, а также в виде опилок, образующихся при разрезке или распиливании длинных мер материалов. Величина трудноустранимых отходов и потерь в данном случае определяется расчетом с последующей проверкой производственным методом.

В условиях централизованной заготовки деталей отходы и потери резко сокращаются. Поэтому при определении норм расхода материалов II группы следует исходить из условий правильно организованных производственных процессов на производственных предприятиях строительных организаций.

В условиях централизованной заготовки деталей отходы и потери резко сокращаются. Поэтому при определении норм расхода материалов II группы следует исходить из условий правильно организованных производственных процессов на производственных предприятиях строительных организаций.

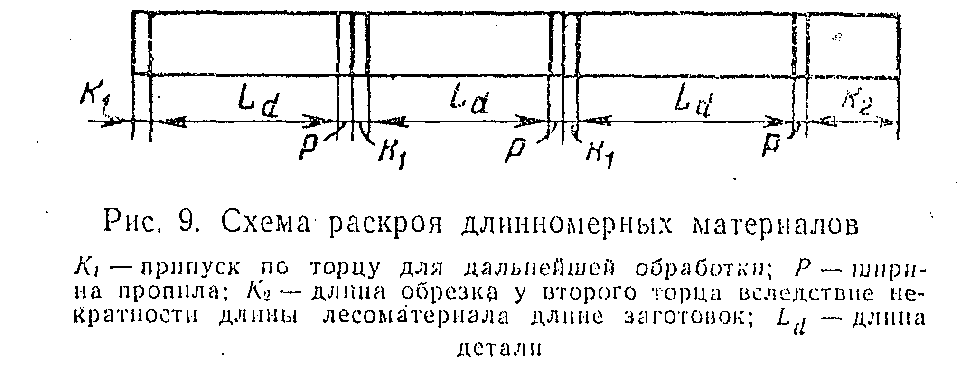

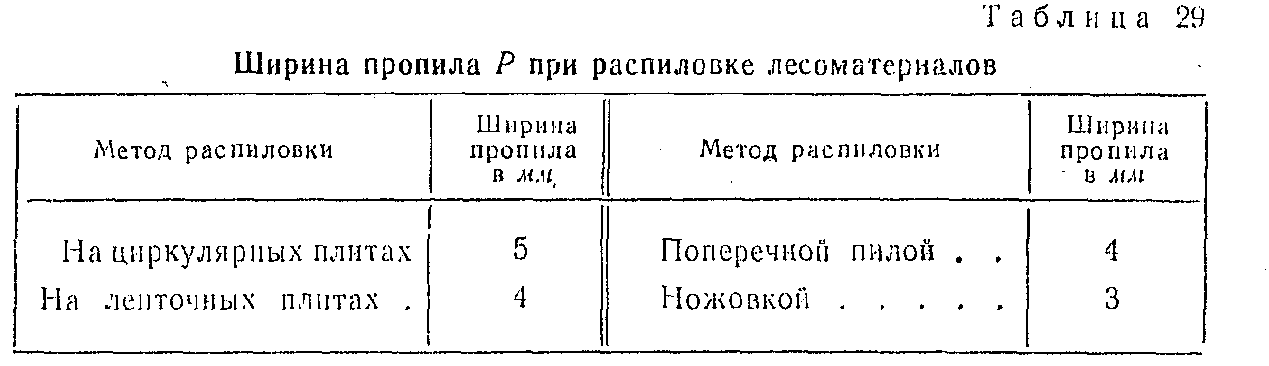

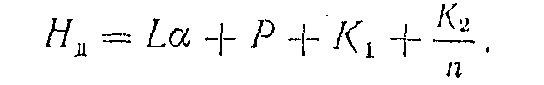

Заготовки из длинномерных материалов должны, как правило, иметь припуск по длине, так как при распиловке материалов обычно не обеспечивается точная отрезка по длине и под нужным углом. Точная торцовка деталей по длине делается впоследствии (на специальных торцовых пилах, на шипорезных станках при зарезке шипов в деталях и др.). В этих условиях при обработке длинномерных материалов могут получаться трудноустранимые отходы и потери (рис. 9, табл. 29, 30, 31).

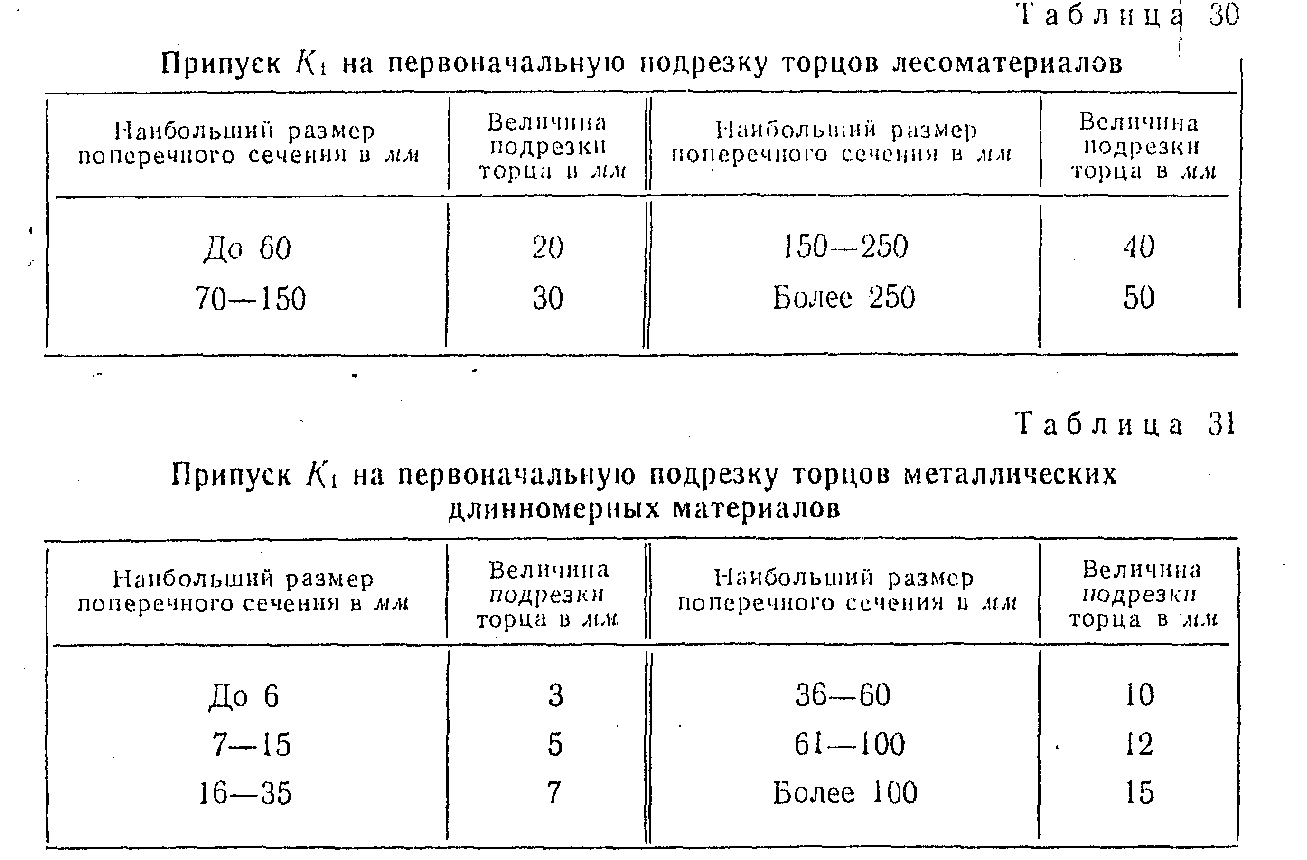

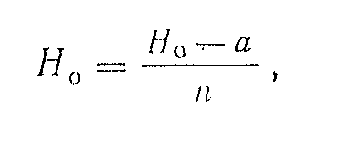

Если число деталей, изготовляемых из 1 шт. длинномерного материала, равно я, то норма расхода длинномерного материала Нд на 1 деталь составит

Приведенная выше формула значения Нд применима для подсчета нормы расхода лесоматериала в тех случаях, когда заготовка деталей производится из обрезных досок или брусков, ширина которых равна ширь заготовок.

Отходы, образующиеся при продольной распиловке длинномерных материалов, учитываются дополнительно.

Для определения величины образующихся отходов при заготовке деталей из необрезных досок применяется производственный метод, позволяющий учесть полный объем отходов от раскроя, включая отходы, получаемые при вырезке порочных участков дерева.

Обрезки К1 следует учитывать только в случаях, когда заготовляемая деталь должна иметь чистый торец, расположенный под прямым или другим заданным углом к оси длинномерного материала (доски для чистых полов, подкосы ферм и т. п.). Если же обрезка то рад не обязательна (доски для черных полов, арматурные стержни и т. п.), величина К1 из формулы определения Ндисключается.

При разработке норм расхода длинномерных материалов задаются средними значениями длины деталей Ld длины материалов L, из которых изготовляются детали, и числа деталей п, получаемых из 1 шт. длинномерного материала.

При разработке норм расхода длинномерных материалов задаются средними значениями длины деталей Ld длины материалов L, из которых изготовляются детали, и числа деталей п, получаемых из 1 шт. длинномерного материала.

Длину отхода К2 в этом случае следует принимать равной половине градации стандартной длины материала Lc, т. е.

Пример. Требуется определить норму расхода досок на изготовление 1 м оконных коробок размерами по наружному обводу 800X1200 до 1600х2400 мм при предусмотренной ГОСТом длине досок от 2,5 до 6,5 м (с градацией через 0,25 м). Средняя длина изготовляемых деталей будет равна:

Средняя стандартная длина одной доски равна:

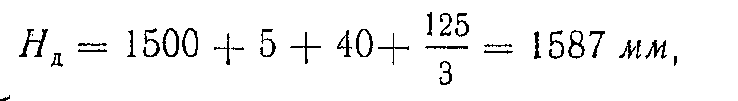

Согласно табл. 30 припуск по торцу К1 принимаем равным 40 мм и ширину пропила при распиливании досок на маятниковой пиле Р=5 мм (табл. 29).

Как было указано, отход К2 принимается равным половине градации стандартной длины досок, т. е К2 = 250/2=125 мм.

Как было указано, отход К2 принимается равным половине градации стандартной длины досок, т. е К2 = 250/2=125 мм.

Среднее число деталей, получаемое из одной доски, если пренебречь величиной трудноустранимых отходов и потерь, будет равно:

Среднее число деталей, получаемое из одной доски, если пренебречь величиной трудноустранимых отходов и потерь, будет равно:

или

Норма расхода досок на 1 деталь составит

Норма расхода досок на 1 деталь составит

а на 1 м коротки

а на 1 м коротки

Трудноустранимые отходы и потери в данном случае составят 6%.

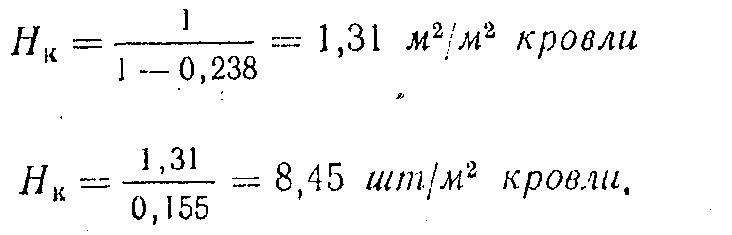

III группа, К этой группе относятся плитные и листовые материалы: кровельные штучные и листовые материалы (плиты, плитки, профилированные листы и т. п.), перегородочные плиты, облицовочные листы, облицовочные плитки, паркет, стекло и т. д.

Рис. 10. Схема покрытия рядовым асбестоцементными плитками.

При определении чистой нормы расхода материалов этой группы следует применять расчетно-аналитический и производствен производственный методы, учитывая затраты материалов на устройство необходимых соединений, а также на перекрытие одних плит или листов другими.

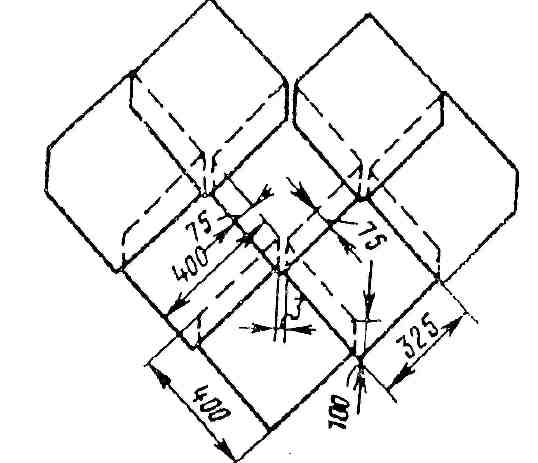

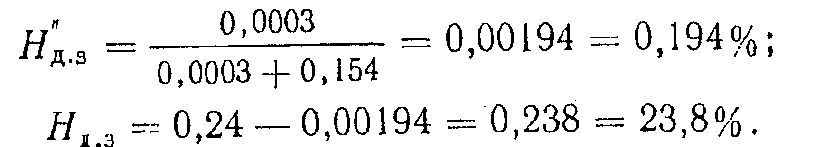

Пример. Требуется определить конструктивную норму расхода асбестоцементных плоских плиток размером 400X400 мм на 1 м2 обычного кровельного покрытия. Плитки укладываются с зазором м с перекрытием 75 мм.

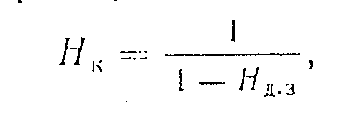

Конструктивная норма расхода плиток Нк определится

Конструктивная норма расхода плиток Нк определится

где Нд.з.—суммарная норма дополнительных затрат плиток по отношению к полной норме их расхода.

где Нд.з.—суммарная норма дополнительных затрат плиток по отношению к полной норме их расхода.

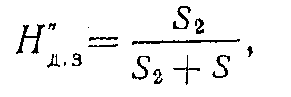

Величина Нд.з определяется по формуле

где Н’д.з —норма дополнительных затрат плиток па перекрытие;

Н"д.з —норма затрат плиток с учетом зазора, оставляемого между двумя плитками;

Н’д.з — определяется по формуле

где S1— площадь перекрытия плитки;

S— площадь плитки.

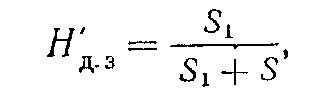

Н"д.з — определяется по формуле

где S2 —площадь кровли, не перекрываемая плиткой.

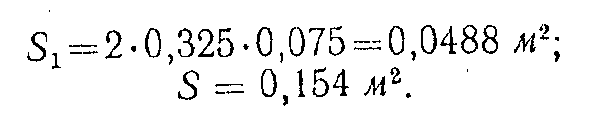

Площадь перекрываемых участков плитки S1 составит

(рис.10)  Н’д.з определяем так:

Н’д.з определяем так:

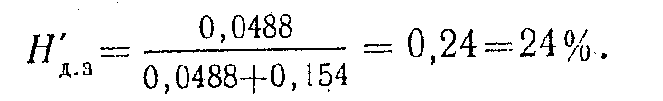

Площадь зазора между двумя плитками S2 составит .

Площадь зазора между двумя плитками S2 составит .

Н"д.з определяем так:

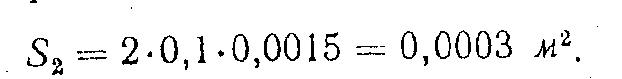

Конструктивную норму расхода плиток Нк определяем так

Конструктивную норму расхода плиток Нк определяем так

Кроме расхода плитных и листовых материалов на соединения п перекрытия при проектировании норм расхода материалов III группы следует учитывать трудноустранимые отходы, вызываемые некратностью размеров соответствующих конструкций размером плит или листов.

В тех случаях, когда размеры конструктивного элемента кратны размерам плит или листов, что может иметь место при

Рис. 11. Схема использования рулонных материалов

Рис. 11. Схема использования рулонных материалов

применении мерных материалов, поставляемых по специальному заказу, или когда размеры имеющихся в наличии материалов позволяют полностью их использовать, трудноустранимых отходов не должно быть, и, следовательно, производственная норма расхода материала будет равна конструктивной норме. В остальных случаях крайние плиты или листы приходится обрезать, получая при этом отходы по длине и по высоте КI и КII .

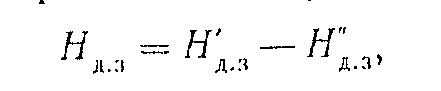

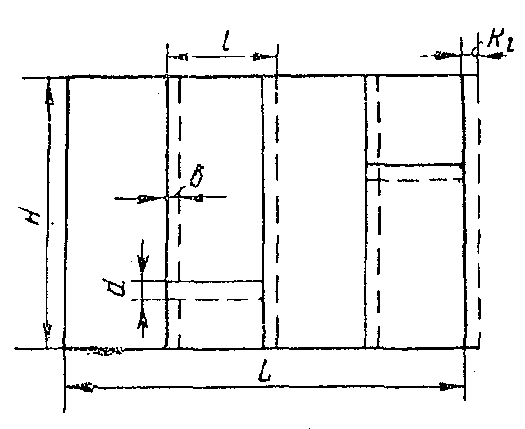

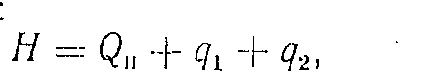

IV группа. К этой группе относятся рулонные материалы (рубероид, пергамин, толь, обои и т. д.).

При определении норм расхода рулонных материалов в общем случае должны учитываться затраты материалов: на перекрытие смежных полос по длине b на перекрытие смежных полос по ширине d, на отходы КL , возникающие из-за некратности ширины материала l по отношению к ширине оклеиваемой поверхности L (рис. 11).

Кроме этого, при нормировании расхода рулонных материалов при устройстве кровель следует учитывать их дополнительный расход на обделку примыканий кровли к парапетам, трубам, брандмауэрам и т. п.

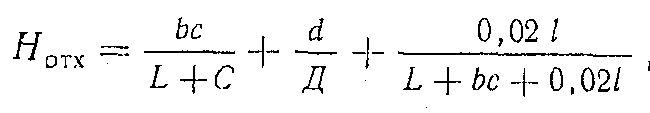

Норма расхода рулонного материала на 1 м2 поверхности Н0 определяется так:

где Нотх — суммарная норма дополнительных затрат и отходов рулонного материала по отношению к полной норме расхода этого материала, равная

где Нотх — суммарная норма дополнительных затрат и отходов рулонного материала по отношению к полной норме расхода этого материала, равная

>

где b, l, d ,L сохраняют прежние обозначения;

Д — длина материала в рулоне в мм;

С —условное число перекрываемых смежных полос, определяемое по формуле

Кроме того, нужно учитывать, что при покрытии кровель с уклоном более 15% рулонные материалы перепускаются за конек крыши на 150—200 мм с каждой стороны.

В необходимых случаях к норме Нотх добавляются дополнительные затраты материала на обделку примыканий кровли к парапетам, трубам и т. п., исчисление по типовым проектам.

При проектировании норм расхода обоев, линкруста и т. п. учитываются в дополнение к конструктивной норме только краевые отходы по длине куска, так как напуск производится | по ширине полотнищ, либо за счет кромок, либо совсем не имеет места (при наклейке впритык); на пуск же по длине полотнищ не допускается. Величина краевых отходов при наклейке обоев определяется производственным способом, так как эта величина зависит от вида оклеиваемых помещений (высота, расположение, число и величина проемов и т. д.), а также от рисунка обоев.

V группа. К, этой группе относятся сыпучие и пылевидные материалы: вяжущие (цемент, известь гипс), песок, глина, гравий,, шлак, щебень и др.

Для материалов V группы применяются производственный и частично лабораторный методы нормирования.

При этом следует учитывать различное целевое назначение расходуемых материалов, например приготовление бетонной смеси и растворов или устройство строительных конструкций (подсыпки, засыпки, дорожные покрытия и др.).

В первом случае конструктивная норма расхода вяжущих и инертных материалов получается непосредственно по данным рецептур составов бетонной смеси и растворов, разрабатываемых построечными лабораториями. Задачей технического нормирования при этом является только установление нормы трудноустранимых отходов и потерь материалов в процессе их облагораживания и приготовления соответствующих полуфабрикатов.

Во втором случае, пользуясь производственным методом, следует определить производственную норму расхода материалов, так как учесть и замерить все потери материалов, возникающие на месте их хранения, при транспортировании, облагораживании и укладке в дело в большинстве случаев не представляется возможным. Поэтому при проведении наблюдений следует уделять особое внимание точности обмеров выполненных конструкций и расходуемых сыпучих материалов.

При облагораживании инертных материалов (грохочение, просеивание, сортировка, промывка) следует замерять не отходы, а выход материалов, который, как правило, превышает разность между объемом материалов до их облагораживания и объемом отходов.

VI группа. К этой группе относятся бетонные и асфальтовые меси и растворы. Нормирование расхода бетонной смеси про изводится производственным методом в сочетании с лабораторным, поскольку последний позволяет изучить влияние способа уплотнения бетонной смеси (трамбование, вибрирование, вакумирование) на уменьшение ее объема при укладке в дело.

Прочие потери бетонной смеси — утечка, расплескивание и уплотнение при перевозке, остатки на дне и стенках приборов перемещения (кузовов автосамосвалов, бадей, лотков, желобов, бетоноводов и т. п.), утечка через щели опалубки, перерасход бетонной смеси вследствие неточности опалубки и неровности поверхностей, на которые укладывают бетонную смесь (полы и пр.), — определяются производственным методом.

Из перечисленных потерь к трудноустранимым могут быть отнесены только остатки на дне и стенках приборов перемещения. Перерасход бетонной смеси может быть только в пределах допусков, предусмотренных техническими условиями на производство и приемку соответствующих строительных работ (опалубочных и др.). Поэтому исследования по определению величины потерь и перерасходов должны производиться в обстановке, соответствующей техническим условиям, а щели в опалубке, через которые возможна утечка бетонной смеси, должны быть заделаны до начала бетонирования.

При нормировании расхода строительных растворов следует различать кладочные растворы, применяемые для' каменной кладки, и растворы, применяемые для штукатурных и прочих отделочных работ, а также для устройства полов и т. п.

Нормы расхода кладочных растворов определяются производственным и лабораторным методами; задачей лабораторного метода является определение дополнительного расхода раствора, вызываемого его усадкой в швах вследствие впитывания влаги кирпичом или другими камнями. Тем же методом определяется дополнительный расход раствора при уплотнении, кладки из камней неправильной формы вибрированием.

Нормирование расхода кладочных растворов следует производить одновременно с нормированием расхода камня, чтобы сопоставить объемы кладки с объемом камня и раствора, израсходованных на ее возведение.

Толщина швов кладки должна точно соответствовать требованиям технических условий на производство и приемку строительных работ.

Нормирование расхода отделочных растворов, как правило, следует осуществлять производственным методом, обращая внимание на соответствие отделываемых поверхностей требованиям технических условий, так как к трудноустранимым могут быть отнесены только те потери, которые не являются следствием па-рушения допусков, предусмотренных техническими условиями.

При механизированном производстве отделочных работ для определения влияния уплотнения раствора на его расход следует прибегать к лабораторному методу.

Остальные потери строительных растворов, аналогичные потерям бетонной смеси, определяются производственным методом.

VII группа. К этой группе относятся камни правильной формы — кирпич, бетонные и керамические камни и т. п.

Конструктивная норма расхода этих материалов определяется расчетно-аналитическим методом одновременно с конструктивной нормой расхода раствора.

Пример. Требуется определить конструктивную норму расхода материалов на кладку гладкой кирпичной степы толщиной в 2 кирпича, что соответствует ширине стены 510 мм.

Для расчета принимаются следующие исходные, данные:

а) размеры кирпича (согласно ГОСТ 530—54): длина 250 мм, ширина 120 мм, толщина 65 мм, объем 0,00195 м3

б) толщина швов согласно «Техническим условиям на производство и приемку строительных и монтажных работ». Раздел II «Каменные и печные работы» (СН 46—59)": вертикальных 10 мм, горизонтальных 12 мм.

В соответствии с этими данными площадь участка стены длиной по фасаду 10 кирпичей, или (0,25 + 0,01) 10 = 2,6 м, и высотой 10 рядов, или (0,065+0,012)10 = 0,77 м, составит 2,6 * 0,77 = 2,002 м2 , а объем этого участка — 2,002 • 0,051 = 1,021 м3.

На таком участке стены укладывают 400 шт. кирпичей; следовательно, конструктивная норма расхода кирпича составит Нк = -400:1,021=391,8 шт. на 1 м3 кладки, или Н"к = 400:2,002 = 199,8 шт. на 1 м2 стены, а чистая норма расхода раствора будет равна: Нр= 1—0,00195 • 391,8 = 0,236 м3 на 1 и3 кладки, или Н"р=0,51— 0,00195-199,8 = 0,1204 м3 на 1 ж2 стены.

Потери камней правильной формы в виде боя, получающиеся при их доставке, в основном зависят от способа доставки и производства погрузочно-разгрузочных работ. При пакетной и контейнерной доставке кирпича и камней эти потери будут значительно меньшими, чем при имеющей еще место перевозке навалом или погрузке-выгрузке бросом.

Возникающие при доставке, а также при необходимой по условиям производства рубке и теске камней отходы в виде боя в значительной степени могут быть использованы для забутки, однако при этом неизбежен дополнительный расход раствора в связи с увеличением объема швов в кладке.

Кроме того, стандартом предусмотрены определенные отклонения (допуски) от стандартных размеров камней, что также оказывает влияние на норму расхода камней и раствора.

Для установления трудноустранимых отходов и потерь камней правильной формы следует применять производственный метод.

VIII группа. К этой группе относятся камни неправильной формы

Нормирование расхода этого материала осуществляется производственным методом, за исключением кладки с применением вибрирования, где приходится прибегать к лабораторному методу для определения величины усадки. При определении норм расхода камня следует иметь в виду, что измеритель 1 л/3 камня по обмеру в штабеле является неточным, так как плотность укладки камня, характеризуемая пустотностью штабеля, может меняться в очень больших пределах, значительно превосходящих точность производимых замеров объема кладки и штабелей камня. Поэтому нормы расхода камней неправильной формы следует выражать в двух измерителях: в кубических метрах по обмеру в штабеле и в плотных кубических метрах, определяя чистый объем камней без учета пустот, имеющихся в штабеле.

IX группа. К этой группе относятся жидкие составы: олифа,

малярные составы и т. п.

Нормирование расхода материалов этой группы осуществляется в основном производственным и частично лабораторным методом, позволяющим установить и оценить влияние некоторых факторов на величину норм.

Например, расход олифы, красок и красочных составов для масляной окраски зависит от качества окраски, вида окрашивания поверхности и материала, из которого она выполнена, вида, цвета и сорта применяемых красок, рабочей вязкости красочных составов и способа производства работ (механизированный или ручной). Все эти особенности материалов должны учитываться при нормировании их расхода.

Результаты лабораторных исследований должны быть в дальнейшем проверены производственным методом, в особенности в части определения норм трудноустранимых отходов и потерь.

X группа. К этой группе относятся штучные мелкие материалы, такие, как, например, гвозди, шурупы и т.п.

Конструктивная (чистая) норма этих материалов определяется расчетно-аналитическим методом, а величина отходов и потерь — производственным.

XI группа. К этой группе относятся оборачиваемые материалы и инвентарные детали временных сооружений.

Для определения расхода оборачиваемых материалов, применяемых при возведении временных вспомогательных сооружений (леса, подмости, опалубки, крепления траншей и котлованов и пр.), а также инвентарных деталей и приспособлений (стойки лесов и подмостей, щиты настилов, формы для сборных железобетонных конструкций и пр.), устанавливаются следующие виды норм:

а) нормы расхода материалов на первоначальное изготовление;

б) нормы расхода новых материалов при каждом обороте

в) нормы возврата материалов при заданном числе оборотов;

г) нормы оборачиваемости инвентарных деталей и приспособлений.

Нормы расхода материалов на первоначальное изготовление вспомогательных сооружении и инвентарных детален и приспособлении определяются рассмотренными ранее методами.

Нормы расхода новых материалов при каждом обороте, как

п р а в ил о, уста и а в л ива юте я п ро и з вод ст вей и ы м м ето до м. ;

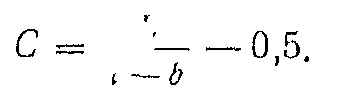

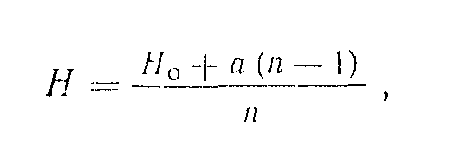

Норма расхода материалов на каждый оборот Н определяется по формуле

где Н0 — норма расхода материалов па первоначальное изготовление; а— норма расхода новых дополнительных материалов

при каждом обороте; п — число оборотов.

Пример. Требуется установить нормы расхода досок на устройство 1 м2 щитовой опалубки башмаков под монолитные железобетонные колонны при пятикратном обороте щитов. Норма расхода досок на первоначальное изготовление 1 м2 опалубки равна 0,0275 м3, а норма расхода новых материалов при каждом обороте равна 10% нормы расхода досок па первоначальное изготовление опалубки. В этом случае

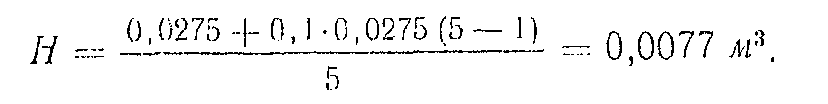

Норма возврата материалов при заданном числе оборотов Н0 определяется так:

Норма возврата материалов при заданном числе оборотов Н0 определяется так:

где Н0, а и п — сохраняют прежние значения.

Весьма важной задачей является установление нормы оборачиваемости инвентарных деталей и приспособлений. С этой целью необходимо проводить специальные исследования.

Основным методом исследования в данном случае является производственный метод. Исследования по каждому виду оборачиваемости деталей и приспособлений должны быть проверены на ряде строек, причем особое внимание необходимо обращать на условия и способы транспортирования, монтажа и демонтажа деталей и приспособлений, а также па их использование.

Под технически обоснованной нормой оборачиваемости следует понимать среднее число оборотов инвентарной детали (приспособления), которое обеспечивается в условиях бережного использования.

Для установления обоснованной нормы оборачиваемости инвентарной детали необходимо тщательно изучить полный цикл использования нескольких десятков таких деталей, начиная от первого оборота и кончая последним, когда ремонт ее становится уже невозможным или нецелесообразным. При этом должен фиксироваться каждый случай использования (оборот) детали и все обстоятельства, которые влияли на достигнутое число оборотов. В частности, кроме условий и способа транспортирования, монтажа и демонтажа деталей, следует отмечать все случаи повреждения деталей с указанием причин этих повреждений, а также характер производимого ремонта.

XII группа. К этой группе относятся электроды, сварочная проволока и т. п.

Нормы расхода материалов этой группы устанавливаются расчетно-аналитическим, производственным и лабораторным методами.

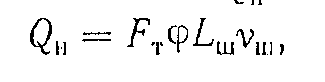

При применении расчетно-аналитического метода расход электродов на сварной шов определенной длины определяется по следующей формуле

где q-количество наплавленного металла сварного шва (в весовых единицах);

q1 — потери электродов на угар и разбрызгивание;

q2 — потери электродов на огарки. Масса наплавленного металла 0„ определяется по формуле

q2 — потери электродов на огарки. Масса наплавленного металла 0„ определяется по формуле

где F—теоретическая площадь сечения шва, определяемая по рабочим чертежам;

φ — коэффициент, учитывающий увеличение действительной площади сечения шва по отношению к теоретической (ориентировочное значение коэффициента колеблется от 1,07 до 1,3);

Lт — длина шва, подсчитываемая по рабочим чертежам;

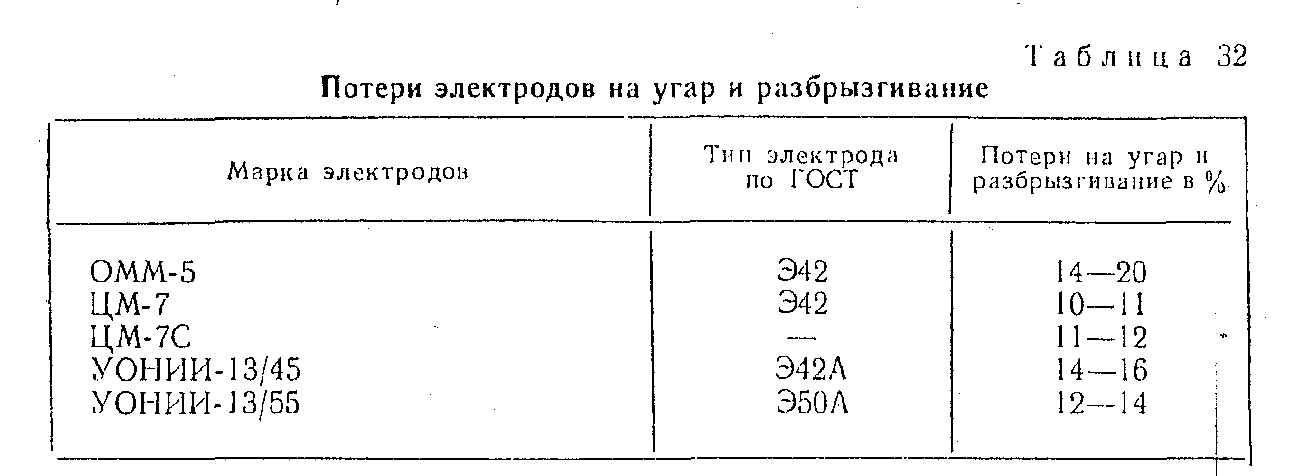

Vш— плотность наплавленного металла, равная для тонкопокрытых электродов 7,5, а для толстопокрытых 7,8 г/см3. Величина потерь электродов на угар и разбрызгивание зависит от марки электрода и режима сварки (см. табл. 32).

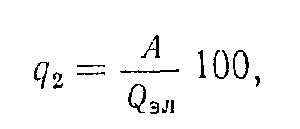

Потери электродов на огарки ((/г) в % к весу электрода определяются так:

где А — вес огарков электродов; .

Qэл — вес электродов.

Длина огарка зависит от конструкции электрододержателей. Для электродов, применяемых при ручной сварке, длина огарков колеблется от 35 до 65 мм.

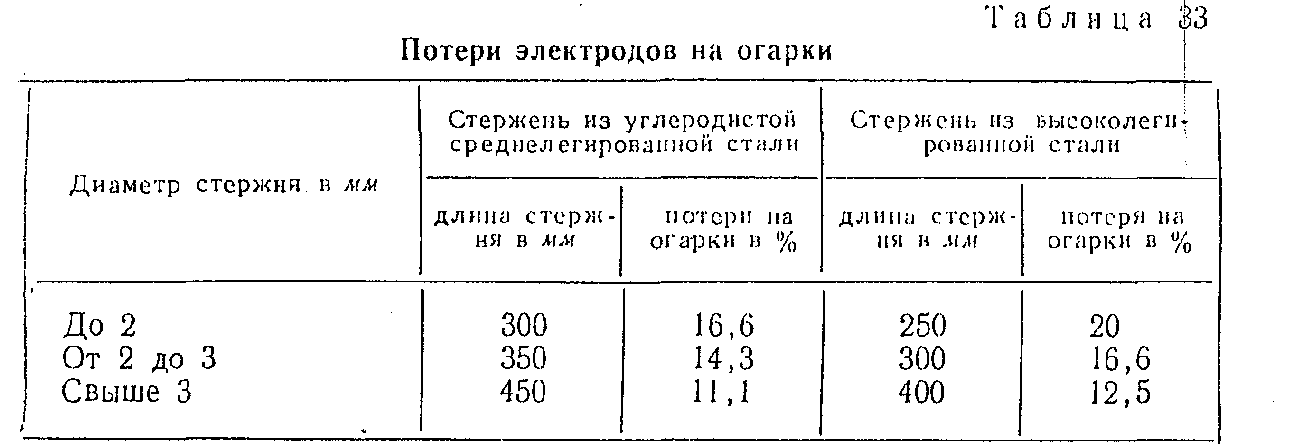

Потеря электродов на огарки в зависимости от сечения, длины и материала стержня электрода приведены в табл. 33.

Потеря электродов на огарки в зависимости от сечения, длины и материала стержня электрода приведены в табл. 33.

При нормировании газов, применяемых для сварочных работ, следует учитывать, что их расход зависит от вида газа, типа горелки или резака, времени сварки (резки), метода сварки (автоматическая, ручная и т. д.), давления газов и т. п.

При разработке норм расхода материалов для сварки и газовой резки следует предусматривать внедрение прогрессивной технологии производства работ, в частности:

автоматическую или полуавтоматическую электросварку под слоем флюса;

использование электродов максимальной длины;

применение специальных электрододержателей, позволяющих уменьшить длину огарка, а также электросварку спаренными электродами;

использование кислорода с содержанием примесей не более

1%;

применение ацетиленовых генераторов системы «карбид на воду», обеспечивающих наибольший выход ацетилена из карбида кальция.

Подробное изложение методов нормирования расхода материалов приведено в работе НИИЭС Госстроя СССР (автор — кандидат техн. наук С. И. Березин) «Основы технического нормирования расхода материалов в строительном производстве» (Стройиздат, 1966 г.), материалы которой использованы при г готовке настоящей главы.

§ 4. МОДЕЛИРОВАНИЕ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ И ПРОЕКТИРОВАНИЕ СОСТАВА ЗВЕНА РАБОЧИХ

Действующие нормы и расценки содержат рекомендации по составу звена для выполнения соответствующих рабочих процессов, которые и принимаются за основу при разработке .мероприятий по организации труда па строительных площадках. Однако в практике строительства иногда для выполнения одного и того же рабочего процесса используется звено различного состава и, наоборот, одно и то же звено выполняет разные виды строительно-монтажных работ. При этом в зависимости от состава звена и распределения обязанностей среди рабочих меняется величина технологических перерывов у отдельных рабочих и у звена в целом, трудоемкость и продолжительность выполнения цикла или изготовления конечной продукции рабочего процесса. Например, при разметке мест установки конструктивных элементов или при устройстве растворной постели у части рабочих монтажного звена иногда возникают технологические перерывы из-за невозможности в это время выполнять другие монтажные операции.

Так как состав операций и их трудоемкость определяются в первую очередь технологическими особенностями строительного процесса, то, естественно, было бы целесообразным устанавливать оптимальный состав звена для каждого отдельно взятого строительного процесса. Однако такое решение вопроса вызвало бы значительное увеличение количества разнородных звеньев на строительной площадке, что существенно усложнило бы всю систему организации труда рабочих и управления производством.

Практика показала, что для выполнения однородных видов работ на одном объекте целесообразно уменьшать число звеньев, имеющих различный состав рабочих. Так, например, для монтажа всех конструктивных элементов надземной части панельного жилого дома организуют одно или несколько звеньев из 3—4 человек.

Состав звена, которому поручается выполнение однородных работ на объекте, должен быть ориентирован на те разновидности строительных процессов, которые составляют наибольший удельный вес в общей трудоемкости строительно-монтажных работ на объекте данного типа.

Для проектирования оптимального состава звена рабочих применительно к ведущему рабочему процессу можно рекомендовать использование графических моделей, а в отдельных случаях—таблиц распределения обязанностей. На моделях следует рассматривать различные варианты решения задачи и из них выбирать оптимальный. Оптимальным является такой состав звена рабочих, при котором обеспечивается минимальные продолжительность и трудоемкость рабочего процесса, максимальное использование машин и рабочих по времени и минимальные общие затраты на выполнение данного вида работы. Графическая модель рабочего процесса, проектируемая в виде линейного пли сетевого графика выполнения отдельных рабочих операции, позволяет, кроме того, выбрать и обосновать наиболее целесообразную последовательность выполнения рабочих операций и процессов, выявить резервы рабочего времени и загрузки отдельных рабочих и машин.

Графическая модель проектируется на основе установленной сложности рабочих операции, продолжительности их выполнения и принятого количества рабочих для выполнения каждой рабочей операции.

Сложность (разряд) рабочих операций устанавливается по тарифно-квалификационному справочнику, введенному, с 1969 г. Следует иметь в виду, что справочник содержит, как правило, указания на разряд рабочих процессов, а не отдельных операций. Разряд каждого рабочего процесса установлен на основе наиболее сложных операции, входящих в его состав. Например, монтаж крупноразмерных панелей наружных и внутренних степ из тяжелых и легких бетонов в справочнике отнесен к 5 разр. Наряду со сложными рабочими операциями (установкой, креплением, выверкой) в составе этого процесса выполняются и простые рабочие операции, которые не могут быть отнесены к 5 разр. (расстилание раствора, строповка и расстроповка панелей и др.). В тех случаях, когда в справочнике не указан разряд данной рабочей операции, его значение следует принимать ориентировочно исходя из приведенных в справочнике примеров работ. Если одно и то же звено рабочих параллельно или последовательно выполняет несколько разновидностей рабочего процесса, все они должны быть охвачены одним графиком и для каждого из них должны быть установлены состав и сложность рабочих операций. Иногда одновременно с цикличными рабочими операциями по основному рабочему процессу выполняются периодические операции, входящие в состав данного или сопутствующего рабочего процесса. Например, устройство растворной постели, укладка и выверка панелей перекрытий относятся к цикличным рабочим операциям; разметка мест укладки панелей относится к периодическим операциям, относящимся к данному рабочему процессу, а прием раствора и спуск пустой тары — к периодическим рабочим операциям, входящим в состав сопутствующего, в данном случае транспортного, рабочего процесса.

Цикличные рабочие операции образуют цикл рабочего процесса, продолжительность которого зависит от трудоемкости, длительности и степени совмещения отдельных рабочих операций. Время выполнения одного комплекса периодических операций вместе с соответствующим количеством циклов определяет продолжительность периода рабочего процесса. Так, если продолжительность цикличных элементов рабочего процесса по монтажу сборных элементов составляет 15 мин, а разметка мест установки этих элементов—12 мин, причем одна разметка обеспечивает установку 6 элементов, то продолжительность одного периода этого рабочего процесса составит 12+15-6 = = 102 мин.

Количество рабочих для выполнения каждой рабочей операции определяется на основе установленной трудоемкости соответствующей операции, требуемой продолжительности, степени ее сложности и физической «тяжести».

При определении количества рабочих для выполнения отдельных рабочих операций все операции подразделяются на следующие четыре группы:

легкие или средней тяжести операции, не требующие больших усилий, т.е. операции, которые физически в состоянии выполнить одни рабочий. К ним относятся, например, расстилание раствора, раскладка кирпича, кладка наружной и внутренней версты, забутки, съем и перемещение элементов крепления и др. Необходимое количество рабочих для выполнения таких операций устанавливается с учетом кооперирования нескольких рабочих с целью достижения наименьшей их продолжительности. При принятии какого-либо варианта кооперирования рабочих их работа должна быть увязана с работой других рабочих в звене, а также с работой обслуживающей их машины. Для этой цели должно быть рассмотрено несколько вариантов составов исполнителей каждой операции и выбрано такое количество рабочих, при котором достигается наименьшая длительность выполнения рабочей операции и обеспечивается минимальная величина технологических перерывов, образующихся у машины и других рабочих звена в пределах времени выполнения данной рабочей операции, всего цикла и периода рабочего процесса; 2) операции, для .выполнения которых требуются значительные физические усилия: например, установка в проектное положение или выверка колонн, панелей, блоков, ферм и т.д. Значительный вес этих конструкции, сложность посадки пролетных элементов на две опоры (плит, балок, ферм и др.) не дают возможность одному рабочему обеспечить правильную установку

конструкции в проектное положение. Необходимое количество

рабочих для таких операций устанавливается на основе анализа данных наблюдений и обобщения передового опыта выполнения соответствующего рабочего процесса.

Выполнение таких операций обычно поручается 2—3 рабочим. Например, на укладке фундаментных блоков и плит перекрытий, установке легких и средней тяжести колонн и т.д. обычно бывает занято 2 человека;

3) операции, выполнение которых создает повышенную опасность для рабочего. К таким рабочим операциям относится, например, строповка очень тяжелых и громоздких сборных железобетонных конструкций (длинномерные колонны, фермы, тяжелые балки и др.). В соответствии с правилами по технике безопасности такие операции следует поручать не менее чем 2 рабочим;

4) операции по управлению машинами. Количество машинистов и других рабочих, занятых управлением машиной, принимается на основе производственного опыта эксплуатации соответствующих машин. Например, управление одноковшовым экскаватором осуществляют, как правило, машинист и его помощник, а стреловым и башенным краном —один машинист.

Окончательное решение о необходимом количестве рабочих для отдельных операций и длительности выполнения операций принимается на основе сравнения рассматриваемых вариантов выполнения рабочего процесса по соответствующим -технико-экономическим показателям (см. ниже).

На графике должны быть показаны:

а) продолжительность, технологическая и организационная

последовательность выполнения периодических и цикличных

рабочих операций;

б) принятое количество рабочих для каждой рабочей операции и для рабочего процесса в целом;

в) продолжительность цикла и периода рабочего процесса.

При проектировании графической модели весь комплекс рабочих операций, определяющих содержание рабочего процесса, должен быть расчленен на рабочие циклы и периоды и показан порядок выполнения цикличных и периодических рабочих операции.

Линейная модель выполнения рабочего процесса должна также отражать продолжительность цикличных и периодических технологических перерывов для каждого рабочего специализированного звена и для машины.

При использовании сетевой модели продолжительность технологических перерывов определяется расчетом. К цикличным относятся такие технологические перерывы, которые возникают в пределах каждого цикла рабочего процесса, к периодическим— перерывы при выполнении ком

Дата добавления: 2016-06-05; просмотров: 2789;