ЭЛЕКТРИЧЕСКИЕ МАШИНЫ И АККУМУЛЯТОРНЫЕ БАТАРЕИ

На тепловозах применяются электрические машины различных видов: тяговые генераторы, тяговые электродвигатели, возбудители и подвозбудители, вспомогательные генераторы и электродвигатели, стартер - генераторы и электростартеры. Тяговые генераторы и тяговые электродвигатели относятся к основным, а остальные — к вспомогательным электрическим машинам тепловозов. Все выпускаемые электрические машины в основном постоянного тока, но для основных серий тепловозов тяговые генераторы, возбудители и подвозбудители выпускаются синхронными, а некоторые опытные образцы тяговых электродвигателей и ряд вспомогательных электродвигателей — асинхронными. Для питания цепей управления, освещения и некоторых других электропотребителей при неработающем дизеле, а также для электрического пуска дизеля на тепловозах устанавливается аккумуляторная батарея.

По конструкции, характеристикам и режимам работы электрические машины тепловозов существенно отличаются от электрических машин общего назначения. Они должны развивать большую мощность на единицу массы и объема, быть работоспособными в условиях повышенной вибрации, тряски, толчков и ударов с ускорением до 20g для тяговых электродвигателей и до 3g для остальных электромашин и аккумуляторных батарей, в различных климатических условиях, в том числе при температурах окружающего воздуха от минус 50 до плюс 40 °С (в тени), на высоте до 1200 и даже 1400 м над уровнем моря, а в исполнении для особо холодных районов (ХЛ) — от минус 60 до плюс 40°С, при резких изменениях температуры окружающего воздуха (на 20—30°С за 2—3 ч), в запыленном влажном воздухе, при выпадении росы и др.

Конструкция, применяемые материалы и технология изготовления электрических машин для тепловозов должны обеспечивать повышенную прочность, безотказность, долговечность и ремонтопригодность их в эксплуатации, способность к большим кратковременным перегрузкам и стойкость к различным климатическим и эксплуатационным условиям. В связи с этим исполнение основных составных частей машин и батарей имеет ряд характерных особенностей.

Обмотки якорей высокоиспользованных тяговых генераторов постоянного тока выполняют многоходовыми, ступенчатыми с полным числом уравнительных соединений для устойчивой работы их при больших нагрузках, а обмотки статоров синхронных генераторов — волновыми одновитковыми, иногда совмещенными в одних пазах сердечников с вспомогательными обмотками. В обмотках применяют провода с усиленной витковой изоляцией. Корпусную изоляцию выполняют из тепло- и влагостойких материалов классов F и Н, устойчивых также к загрязнениям, парам топлива и масла и продуктам сгорания дизеля. В пазах сердечников изоляцию обмоток дополнительно усиливают гильзой из пленкостеклоткани. Для перспективных предельно используемых машин применяют наиболее прогрессивную полиамидную изоляцию класса Н. Лобовые части обмоток якорей крепят бандажами из специальной высокопрочной бандажной стеклоленты, наложенной с натяжением до 400 МПа по определенной схеме раскладки, а в пазах сердечников обмотки крепят стеклотекстолитовыми или прессованными из прочной пластмассы клиньями. Для повышения монолитности, влагостойкости, механической и электрической прочности изоляции обмотки после укладки пропитывают в термореактивных лаках или эпоксидном компаунде.

Сердечники якорей и статоров машин набирают (шихтуют) из тонколистовой электротехнической стали с высокой магнитной проницаемостью и изоляционным (лаковым или металлургическим) покрытием. Крайние пакеты листов сваривают по зубцам неплавящимся электродом или усиливают нажимными пальцами для предотвращения от распушения и излома зубцов в эксплуатации.

Коллекторы электрических машин постоянного тока выполняют с герметизированной внутренней полостью для предотвращения проникновения влаги к изоляционным деталям. Пластины коллекторов тяговых генераторов и электродвигателей изготавливают из меди, легированной кадмием или серебром, с повышенной твердостью (до 100—105 НВ) и повышенной точностью размеров профиля сечения. Петушки (флажки) коллекторных пластин (для соединения их с обмоткой якоря) у тяговых генераторов паяют внахлест медно-фосфористым припоем: из отдельного профиля (жесткие) или из медной ленты (мягкие) при большой разности диаметров коллектора и якоря. У других машин пластины вырубают вместе с петушками из одного высокого профиля. При изготовлении коллекторов обеспечивают высокую точность расположения пластин по окружности и вдоль оси, монолитность, стабильность и круглость рабочей поверхности комплекта пластин, необходимые для устойчивого токосъема.

Щеткодержатели с щетками устанавливают с высокой точностью относительно оси и диаметра коллектора и надежно крепят к кронштейнам (или бракетам) через рифленые (гребенчатые) привалочные поверхности для предотвращения от сползания их на коллектор при высоких динамических и вибрационных воздействиях. В механизме щеткодержателей применяют рулонные пружины из специальной ленты или другие пружинно-рычажные устройства для обеспечения постоянства нажатия на щетки и стабильного контакта их с коллектором (контактными кольцами).

Магнитные системы электрических машин постоянного тока выполняют с полным числом главных и добавочных полюсов, располагая их с высокой точностью по окружности. Сердечники главных полюсов собирают на заклепках из тонколистовой стали, а для надежного крепления их болтами к магнитопроводу (корпусу машины) вдоль оси сердечника вставляют в окно или внешний паз стержень с резьбовыми отверстиями. Катушки на сердечниках полюсов жестко закрепляют от перемещения с помощью пластинчатых пружин и дистанционных изолирующих рамок или путем пропитки и запечки собранных полюсов в эпоксидном компаунде. Выводы катушек выполняют повышенной вибропрочности иногда из специального уголкового медного профиля или с дополнительным усилением (подпором) стальными изолированными пластинами, а также из пакетов тонких медных лент. Межкатушечные соединения выполняют из многожильных проводов и пакетов медных лент с закреплением их в средней части к изолированным скобам корпуса машин для предотвращения от излома при повышенных вибродинамических воздействиях.

Контактные соединения токоведущих частей выполняют с плотным и стабильным прилеганием соединяемых поверхностей, не изменяющимся в сложных вибрационных, температурных и климатических воздействиях. С этой целью применяют тугоплавкие и вибростойкие серебросодержащие и латунные припои, тщательно лудят соединяемые поверхности, контролируют качество пайки специальными приборами. Обмотку якоря тяговых электродвигателей соединяют с коллектором газоэлектрической сваркой неплавящимся электродом.

В ответственных разъемных соединениях устанавливают болты из высокопрочной легированной стали, а также пружинные тарельчатые шайбы и др.

Несущие детали и сборочные единицы (литые и сварные) изготавливают из стали качественных и холодостойких марок с улучшенной термической и механической обработкой для сохранения ими работоспособности при низких температурах и в условиях повышенной вибрации и тряски. Для всех электрических машин предусматривают интенсивное воздушное охлаждение (вентиляцию), осуществляемое следующими способами: естественным, т. е. за счет теплоотдачи с наружной поверхности в окружающий воздух,— самые малые машины; самовентиляцией, т. е. перемещением (протягиванием) через машину по специальным каналам и зазорам между составными частями потока охлаждающего воздуха посредством закрепленного на якоре или роторе внутри машины (встроенного) вентилятора, — большинство вспомогательных машин, тяговые генераторы маневровых и первых серий магистральных тепловозов мощностью до 1500 кВт; принудительной вентиляцией, т. е. пропуском через машину (под давлением) охлаждающего воздуха от внешнего {независимого) вентилятора, — все основные электрические машины выпускаемых и перспективных тепловозов.

Аккумуляторные батареи дополнительно должны обладать большой емкостью, устойчивостью к большим толчковым, а также глубоким разрядам, многократным перезарядам, сохранять работоспособность после длительного хранения и перерывов в работе.

8.2. ТЯГОВЫЕ ГЕНЕРАТОРЫ

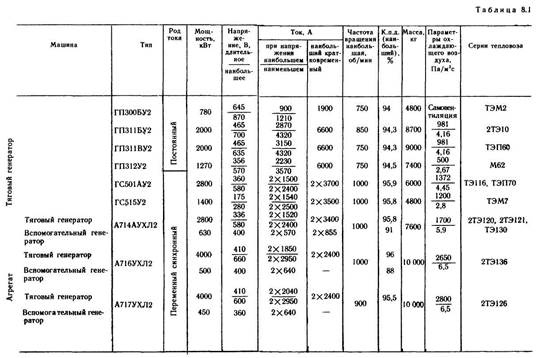

Тяговые генераторы предназначены для преобразования механической энергии дизеля тепловоза в электрическую и питания ею тяговых электродвигателей непосредственно или через выпрямительную установку. Тяговые генераторы постоянного тока используются (кратковременно) также для пуска дизеля, работая в режиме электродвигателя с питанием от аккумуляторной батареи. Основные технические данные тяговых генераторов, эксплуатируемых на железных дорогах страны и осваиваемых промышленностью новых серий тепловозов, приведены в табл. 8.1. В зависимости от рода тока, мощности, габаритов, системы вентиляции и способа монтажа конструкция тяговых генераторов имеет ряд существенных особенностей. Наиболее распространенными и типичными по конструкции являются: ГП311Б — генераторы постоянного тока и ГС501А — синхронные.

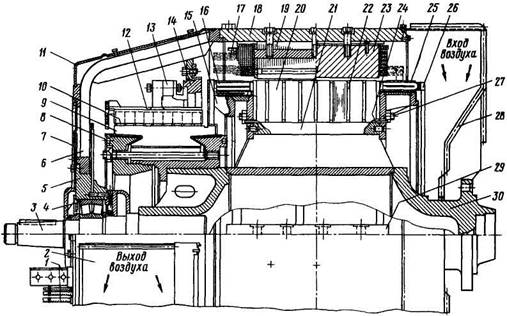

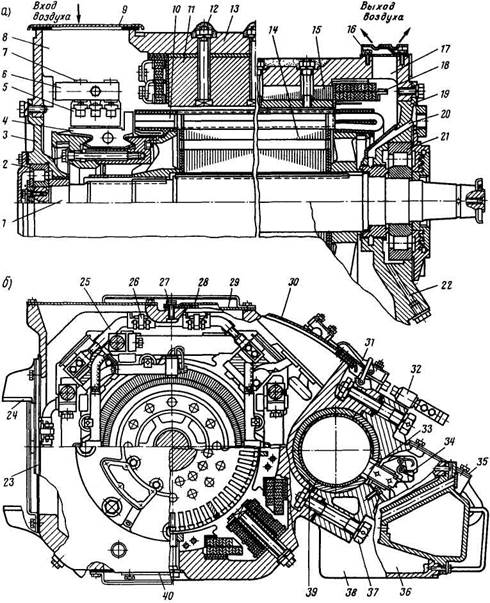

Тяговый генератор ГП311Б. Генератор представляет собой 10-полюсную некомпенсированную электрическую машину постоянного тока с независимыми возбуждением и вентиляцией (рис. 8.1). Он имеет следующие основные сборочные единицы: якорь, магнитную систему, подшипниковый щит с поворотной траверсой, щеточный аппарат и съемные щитки-крышки (со стороны коллектора), патрубок для подвода охлаждающего воздуха (со стороны привода).

Якорь имеет оребренный сварной остов 21 бочкообразной конструкции с фланцем 30 для сочленения (через муфту) с коленчатым валом дизеля и конусным концом вала 3 со стороны коллектора Для привода от дизеля вспомогательных электромашин и механизмов тепловоза. Он опирается со стороны коллектора на сферический роликовый подшипник 4 генератора, а со стороны привода — на подшипник коленчатого вала дизеля.

Сердечник якоря 20 набран из тонких сегментных листов электротехнической стали, разделенных на пакеты распорками 22, образующими радиальные каналы для прохода вентиляционного воздуха и улучшения охлаждения якоря. Он закреплен на ребрах остова встречными клиновыми шпонками 24 и нажимными шайбами, стянутыми (под прессом) шпильками 27 с гайками.

Коллектор состоит из медных пластин 9 (легированных серебром), изолированных между собой и от корпуса и стянутых стальными конусами и шпильками в арку (монолитное кольцо) за выступы в виде так называемого ласточкиного хвоста. Между гибкими петушками пластин установлены изолирующие пластмассовые прокладки 15 для предохранения от замыканий во время пайки обмотки к петушкам и в случае загрязнений в эксплуатации.

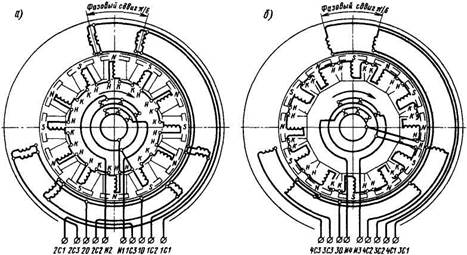

Обмотка 16 якоря петлевая двухходовая (нечетные секции 1, 3, 5, ... обмотки посредством петушков соединены с нечетными пластинами 1—3, 3—5, 5—7, ...; четные секции 2, 4, 6, ...— с четными пластинами 2—4, 4—6, 6—8, ... коллектора), ступенчатая (одна из секций в каждой катушке имеет увеличенный на единицу шаг по пазам), с полным числом уравнительных соединений первого рода (каждая пластина коллектора в петушках соединена уравнителем с другой, имеющей теоретически одинаковый потенциал, т. е. через пк/p шт., где пк — число коллекторных пластин; р — число пар полюсов). Укладка обмотки в якорь и закрепление катушек в пазах сердечника выполнены по схеме рис. 8.2. После укладки в якорь обмотку пропитывают в изоляционном лаке вакуум - нагнетательным способом (сушат в разреженной атмосфере — вакууме — и пропитывают при избыточном давлении), затем сушат (запекают) для обеспечения монолитности конструкции. Лобовые части обмотки закрепляют стеклобандажом 25 (см. рис. 8.1). Концы секций обмотки соединяют с петушками коллектора и в разрезных головках (ступенчатых секций) с гильзами 26 пайкой серебросодержащим припоем. Динамическую балансировку якоря производят закреплением грузов 8 в пазу конуса коллектора и болтами на задней нажимной шайбе сердечника.

Рис. 8.1. Тяговый генератор постоянного тока ГП311Б

Магнитная система включает магнитопроводящий корпус (станину) 18, главные 19 и добавочные 23 полюсы, межкатушечные соединения 17 и выводы 1 обмоток, закрепленные в колодках (клицах) к подшипниковому щиту. Корпус изготовлен из толстолистового стального проката гибкой (в холодном состоянии) и сваркой. Он имеет опорные лапы 29 для установки и закрепления генератора.

Сердечники главных полюсов собраны из листов электротехнической стали (для уменьшения потерь от вихревых токов и увеличения магнитной проницаемости) и стянуты под прессом (через жесткие щеки) заклепками. В средней части сердечника вдоль оси вставлен стальной стержень с резьбовыми отверстиями для закрепления полюса болтами к корпусу. На сердечник надета катушка, объединяющая в стальном изолированном каркасе обмотки независимого возбуждения и пусковую.

Сердечники добавочных полюсов изготовлены из толстолистового проката и изолированы опрессованной и запеченной стеклотканью. С одной стороны они имеют резьбовые отверстия для крепления полюсов к корпусу, а с другой — более узкий наконечник с закрепленными заклепками немагнитными (дюралюминиевыми) уголками. Катушка на сердечнике плотно зажата между уголками и стальной накладкой через волнистые пластинчатые пружины и изолирующие рамки. Между накладкой и сердечником размещена немагнитная прокладка для перераспределения и повышения эффективности общего воздушного зазора в магнитной цепи полюсов. В процессе изготовления катушку главного полюса и добавочный полюс в сборе пропитывают в электроизоляционном лаке или эмали и сушат (запекают) в печи. Межкатушечные соединения и выводы концов обмотки независимого возбуждения выполняют из монтажных проводов, а остальных обмоток — из медных лент и шин. Подробно устройство и крепление полюсов приведены на рис. 8.3. Соединение обмоток и маркировку выводов производят по схеме, приведенной на рис. 8.4.

Подшипниковый щит 6 (см. рис. 8.1) является торцовой частью корпуса генератора. Он удерживает и центрирует якорь и щеткодержатели и закрывает внутренние части генератора со стороны коллектора. Щит выполнен в виде сварного каркаса из колец и ребер, согнутых в холодном состоянии из стального проката. В центральную часть щита вставлена и закреплена болтами выемная ступица 5, позволяющая при необходимости заменить в эксплуатации подшипник без снятия с тепловоза и разборки генератора. К корпусу щит крепят болтами за внешнее кольцо с центрирующим выступом. Торцовая плоская часть щита закрыта щитками 7, а конусная — быстро-съемными крышками 11 из тонколистовой стали. В щите размещена поворотная траверса, выполненная в виде жесткого сварного кольца 14 из стального проката с посадочным и зубчатым венцами и десятью U-образными накладками. К накладкам через изоляторы 13 крепят дюралюминиевые бракеты 12 с девятью щеткодержателями и щетками 10, а также токособирательные шины. Траверса центрируется в цилиндрической и конусной расточках ребер щита и крепится к этим ребрам болтами с помощью специальных планок. Поворот траверсы (для обслуживания расположенных в нижней части генератора щеткодержателей и щеток) осуществляется вручную с помощью встроенной в верхней части щита шестерни. Конструкция и крепление щеткодержателей показаны на рис. 8.5.

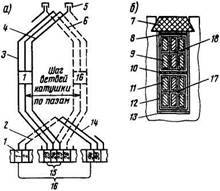

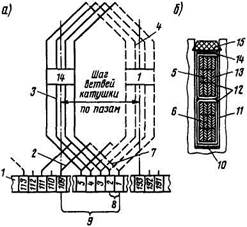

Рис. 8.2. Схема укладки обмотки якоря генератора ГП311Б:

а — укладка в якорь и пластины коллектора уравнителей и катушек обмотки; б — размещение катушек. В пазах сердечника; 1 — пластины (петушки пластин) коллектора; 2, 14 — нижняя и верхняя ветви секции уравнителя; 3,6 — верхняя и нижняя ветви секций катушки; 4 — ступенчатая секция катушки, переходящая в следующий паз; 5 — соединительная гильза; 7 — пазовый клин; 8, 10, 13 — уплотнительные, дистанционная и защитная изоляционные прокладки; 9 — проводник секции катушки; 11 — корпусная изоляция катушки; 12 - изоляционная выстилка паза; 15, 16 — шаг по коллектору секций катушек и уравнителей; 17, 18 — нижняя и верхняя ветви катушек в пазе

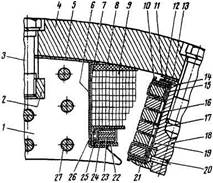

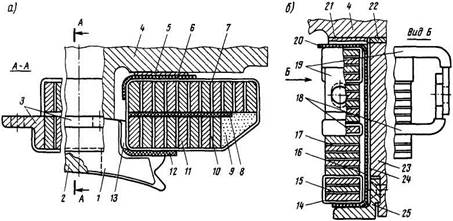

Рис. 8.3. Устройство и крепление полюсов генераторов ГП311Б:

1 — сердечник главного полюса; 2, 3 - стержень и болт крепления полюса; 4 — корпус (станина) генератора; 5, 11 — прокладки регулировочные; 6 — каркас катушек главного полюса; 7 — изоляция каркаса; 8, 10, 25, 26 — рамки изолирующие; 9, 17, 24 — проводники катушек: независимого возбуждения, добавочного полюса, пусковой; 12 — волнистая пластинчатая пружина; 13 — накладка; 14 - прокладка немагнитная; 15, 22 - корпусная изоляция катушек; 16, 23 - межвитковая изоляция; 18 — сердечник добавочного полюса; 19 - изоляция сердечника; 20, 27 - заклепки; 21 - опорный немагнитный уголок

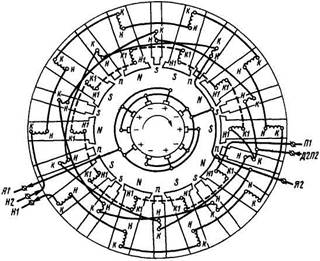

Рис. 8.4. Схема соединений обмоток генератора ГП311Б:

Н, К; н1, к1 — начало и конец катушек полюсов; Я1, Я2 - начало и конец обмотки якоря; H1, Н2 - начало и конец обмотки независимого возбуждения; П1 — начало пусковой обмотки; Д2, П2 - конец обмоток: добавочных полюсов, пусковой. Штриховыми линиями показаны соединения катушек со стороны, противоположной коллектору

Рис. 8.5. Щеткодержатель тяговых генераторов:

1 - корпус; 2 - рифление привалочной (контактной) поверхности; 3 - щетка разрезная; 4 - амортизатор; 5 - токопровод щетки; 6 - нажимной палец; 7 - скоба; 8, 11 - втулки; 9 - ось; 10 - рулонная пружина; 12 - болт крепления щеткодержателя

Сварной патрубок 28 (см. рис. 8.1) служит для подвода охлаждающего воздуха, а также является щитом, закрывающим внутренние части генератора со стороны привода. Он выполнен разъемным из четырех секторов. Два верхних сектора имеют раструбы (люки) для соединения с воздуховодами на тепловозе. Охлаждающий воздух внутри генератора проходит двумя потоками: один—через остов якоря (под сердечником), радиальные каналы между пакетами листов сердечника и частично между петушками над поверхностью коллектора; другой — через магнитную систему. Оба потока объединяются в камере подшипникового щита тягового генератора над коллектором и выходят через люки 2 в нижних крышках подшипникового щита.

В электрическую схему тепловоза генератор включается с помощью контакторов обмотками: пусковой — к аккумуляторной батарее, независимого возбуждения — к возбудителю, якоря и добавочных полюсов (через переключатель - реверсор) — к тяговым электродвигателям. Пусковая обмотка имеет постоянное соединение с обмоткой добавочных полюсов внутри генератора (см. рис. 8.4), и через щетки обе они включаются последовательно с обмоткой якоря, причем для обеспечения большей равномерности магнитного потока, создаваемого добавочными полюсами, они разделены на две параллельные группы (через один) и по обмоткам каждой группы полюсов протекает половина тока якоря. При подключении пусковой обмотки к аккумуляторной батарее она выполняет роль обмотки последовательного возбуждения и генератор начинает работать в режиме электродвигателя, вращая коленчатый вал и осуществляя пуск дизеля. Добавочные полюсы при этом выполняют свою обычную роль компенсации потока реакции якоря, а обмотка независимого возбуждения отключена. В нормальном рабочем режиме генератора обмотка независимого возбуждения подключена к возбудителю, а пусковая обмотка разомкнута, но находится под напряжением генератора.

При эксплуатации и техническом обслуживании генератора преимущественное внимание уделяется состоянию коллектора, щеткодержателей и щеток, изоляции, контактных соединений токоведущих частей и подшипника.

Тяговый генератор ГС501А.

Трехфазная синхронная электрическая машина (рис. 8.6) защищенного исполнения с 12 явно выраженными полюсами на роторе, с независимыми возбуждением и вентиляцией. По конструкции составных частей генератор существенно отличается от генератора ГП311Б. Основными сборочными единицами его являются статор, ротор, подшипниковый щит с закрепленными в нем щеткодержателями (и щетками) и патрубок для подвода охлаждающего воздуха. Статор собран в корпусе 10 сварной конструкции. Он имеет сердечник 13 из сегментных листов электротехнической стали с расположенными по внутреннему диаметру 144 пазами, в которых уложена волновая одновитковая обмотка 9. Она выполнена по схеме двух трехфазных звезд с двумя параллельными ветвями в каждой. Звезды сдвинуты одна относительно другой на 30 электрических градусов. Катушки обмотки закреплены в пазах сердечника изоляционными клиньями, а в лобовых частях — к нажимным шайбам 14 через изоляционные колодки 15 со шпильками или стеклобандажом. Концы катушек соединены медными гильзами (хомутиками) с помощью пайки серебросодержащим припоем и закрыты от загрязнений в эксплуатации пластмассовыми коронками 8. Схема укладки и закрепления обмотки в пазах сердечника показана на рис. 8.7.

Ротор, как и якорь генератора ГП311Б, собран на бочкообразном остове. Но вместо коллектора на остов насажены (через изолирующий цилиндр) контактные кольца 2 (см. рис. 8.6), а вместо сердечника с радиальными пазами и обмоткой — индуктор (магнитопроводное ярмо) 12 из тонколистовой конструкционной стали, в трапецеидальных пазах которого с помощью встречных клиновых шпонок закреплены полюсы 11 моноблочной конструкции. На сердечниках полюсов, кроме катушек возбуждения, размещена так называемая успокоительная (демпферная) обмотка, выполненная из стальных стержней 6, приваренных к щекам сердечника, и предназначенная для уменьшения потерь и перенапряжений в аварийных режимах нагрузки генератора. Междуполюсные соединения катушек возбуждения выполнены медными шинами, закрепленными в изоляционных колодках 5 на торцах индуктора, а общие выводные концы 4 обмотки закреплены к контактным шпилькам с гайками. Подробно конструкция и крепление полюсов показаны на рис. 8.8. Соединение и маркировка выводов обмоток генератора выполнены по схеме, приведенной на рис. 8.9.

Рис. 8.6. Тяговый синхронный гянератор типа ГС501А

Конструкция подшипникового щита 7 (см. рис. 8.6) со съемными крышками, вмонтированного в него подшипника 1, закрепленных в щите через изоляторы щеткодержателей 3 (и щеток), а также патрубка 16 для подвода охлаждающего воздуха аналогичны описанным для генератора ГП311Б. Система охлаждения отличается от генератора ГП311Б тем, что один поток охлаждающего воздуха проходит между полюсами ротора и в зазоре между ротором и статором, а другой — через аксиальные вентиляционные каналы в сердечнике и между сердечником и корпусом статора. При эксплуатации генератора должны обеспечиваться регулярный контроль состояния токоведущих частей, изоляционных и охлаждаемых внутренних поверхностей подшипника и их чистота.

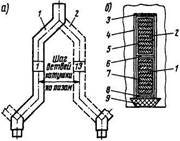

Рис. 8.7. Схема укладки обмотки статора генератора ГС501А:

а — укладка катушек обмотки в статор; б — размещение катушек в пазах сердечника; 1, 2 - верхняя и нижняя ветви катушки; 3, 6, 8 - защитная, дистанционная и уплотнительные изоляционные прокладки; 4 - изоляционная выстилка паза; 5 - корпусная изоляция катушки; 7 - проводник секции катушки; 9 - пазовый клин

а — укладка катушек обмотки в статор; б — размещение катушек в пазах сердечника; 1, 2 - верхняя и нижняя ветви катушки; 3, 6, 8 - защитная, дистанционная и уплотнительные изоляционные прокладки; 4 - изоляционная выстилка паза; 5 - корпусная изоляция катушки; 7 - проводник секции катушки; 9 - пазовый клин

Рис. 8.8. Устройство и крепление полюсов генератора ГС501А:

1 - сердечник; 2 - стяжная шпилька; 3 - трапецеидальный выступ для крепления полюса; 4 - встречные клиновые шпонки; 5 - сердечник (индуктор) ротора; 6, 7 - проводник и корпусная изоляция катушки; 8, 9 - межвитковая и покровная изоляция катушки; 10 - изоляция сердечника; 11 - рамка изолирующая; 12 - стержень демпферной обмотки

Рис. 8.9. Схемы соединений обмоток синхронных генераторов:

Рис. 8.9. Схемы соединений обмоток синхронных генераторов:

а — тягового; б — вспомогательного; н, к - начало и конец катушек полюсов ротора; И1, И2, ИЗ, И4 - начало и конец обмотки возбуждения; 1С1, 1С2, IC3, 2CI, 2С2, 2СЗ и ЗС1, ЗС2, ЗСЗ; 4С1, 4С2, 4СЗ - концы фаз звезд обмотки статора; 10, 20, 30 - выводы нулевых точек звезд обмотки статора

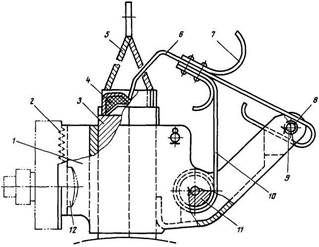

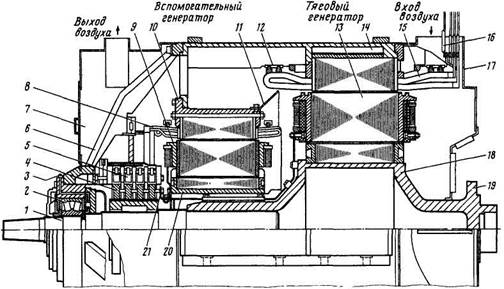

Рис. 8.10. Электрогенераторный агрегат типа А714А:

1 - клиентский конец вала; 2 - подшипник; 3 - масленка шариковая; 4 - контактные кольца; 5 - щеткодержатели со щетками; 6 - подшипниковый щит; 7, 17 - патрубки для выхода и входа охлаждающего воздуха; 8, 15 - обмотки статоров; 9, 13 - полюсы роторов; 10, 14 - корпусы статоров; 11 - направляющий щиток охлаждающего воздуха; 12 - крепление лобовых частей обмотки статора; 16 - выводные концы фаз и нулевых точек звезд обмотки статоров; 18, 20 - остовы роторов; 19 - приводной фланец ротора агрегата; 21 - соединение обмотки роторов с контактными кольцами

Для осваиваемых промышленностью новых тепловозов созданы новые тяговые синхронные генераторы, имеющие ряд конструктивных особенностей. С целью сокращения габаритов и массы, упрощения привода и улучшения компоновки оборудования на многих тепловозах тяговые и вспомогательные синхронные генераторы выполнены в виде единого электрогенераторного агрегата (рис. 8.10).

8.3. ТЯГОВЫЕ ЭЛЕКТРОДВИГАТЕЛИ

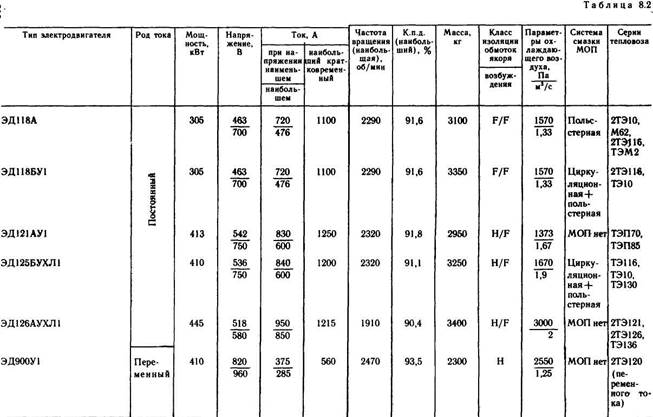

Тяговые электродвигатели предназначены для привода колесных пар через тяговые редукторы и обеспечения движения тепловоза. Принципиальная конструкция большинства тяговых электродвигателей тепловозов одинакова. Различие состоит в основном в способе закрепления (подвески) на тележке, в системе смазывания моторно-осевых подшипников, в исполнении некоторых составных частей и в целом сборочных единиц, отражающем время выпуска и особенности тепловоза. Все тяговые электродвигатели, кроме типа ЭД126, являются четырехполюсными с последовательным возбуждением, а типа ЭД126 — шестиполюсные.

Тяговые электродвигатели могут работать только при обеспечении эффективной вентиляции. Основные технические данные тяговых электродвигателей для широко эксплуатируемых и осваиваемых новых тепловозов приведены в табл. 8.2. Наиболее типичными по устройству из выпускаемых и осваиваемых на перспективу тяговых электродвигателей являются ЭД118Б, ЭД125БМ, ЭД126А, ЭД900.

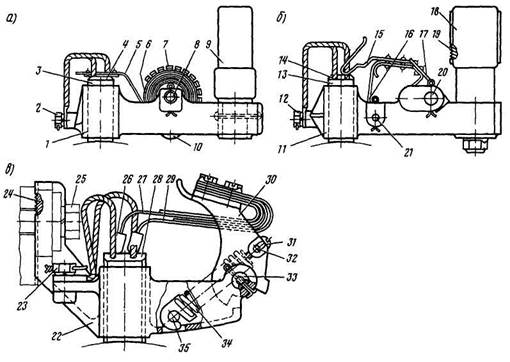

Тяговый электродвигатель ЭД118Б.

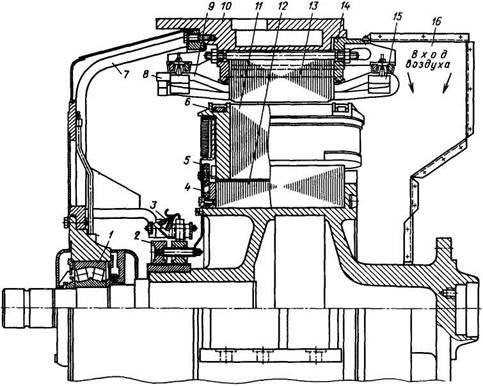

Электродвигатель (рис. 8.11) состоит из следующих сборочных единиц: якоря, магнитной системы (в корпусе которой также закреплены щеткодержатели со щетками), подшипниковых щитов с якорными подшипниками, съемных крышек и щитков монтажно-смотровых (коллекторных) и вентиляционных люков, выводных проводов концов обмоток, моторно-осевых подшипников.

Якорь электродвигателя собран на валу 1, изготовленном из качественной легированной стали с дополнительной термообработкой и имеющем свободный конусный конец для насадки ведущей шестерни тягового редуктора. Он опирается на два роликовых подшипника 2 и 21, вмонтированных в подшипниковые щиты 3 и 19. Сердечник 14 якоря набран из листов электротехнической стали, зажатых между нажимными шайбами. Зубцы крайних пакетов листов поверху сварены неплавящимся электродом. Пластины коллектора 4 вырублены совместно с петушками из полос трапецеидального профиля меди с присадкой кадмия. Обмотка 10 якоря петлевая одноходовая с неполным числом уравнительных соединений первого рода.

Укладка и закрепление обмотки в пазах сердечника выполнены по схеме (рис. 8.12).

Магнитная система собрана в литом стальном корпусе 13 (см. рис. 8.11), выполненном в поперечнике в виде неравностороннего восьмигранника и являющегося также магнитопроводом. На концах корпуса предусмотрены проемы (люки): одни — для подачи и выхода охлаждающего воздуха, другие — для осмотра и обслуживания коллектора, щеткодержателей, щеток и других внутренних частей в эксплуатации. По торцам корпуса выполнены фланцы с резьбовыми отверстиями и расточкой горловин для посадки и крепления подшипниковых щитов. Полюсы магнитной системы (главные 15 и добавочные 11) моноблочной конструкции. Они крепятся к корпусу болтами: главные — за жесткий продольный стержень, размещенный в пазу сердечника со стороны якоря, а добавочные — расположенными головками со стороны якоря и затянутыми гайками снаружи корпуса.

Такая конструкция гарантирует надежность крепления и долговечность резьбы, исключает обрыв болтов при затяжке и в эксплуатации. Головки и гайки снаружи корпуса залиты кварцкомпаундом 12 на основе смолы для предотвращения проникновения влаги внутрь двигателя.

Катушки полюсов выполнены из медных шин: главных — плашмя, добавочных — на ребро. Устройство полюсов показано на рис. 8.13. Соединение катушек полюсов в магнитной системе выполнено: главных — изолированными шинами 18 (см. рис. 8.11), изготовленными в виде пакетов из медных лент и расположенными со стороны привода, добавочных — многожильными проводами (кабелями) 25 со стороны коллектора. Шины и провода в средней части дополнительно закреплены бандажами 26 к скобам корпуса.

Щеткодержатели 5 имеют спиральные ленточные пружины со ступенчатой регулировкой нажатия на щетки и крепятся через изоляторы 7 в разъемных кронштейнах 6, приваренных одной половиной к торцовому фланцу корпуса электродвигателя. Подробно устройство щеткодержателя показано на рис. 8.14, а.

Подшипниковые щиты, кроме опоры и центрирования якоря, служат торцевыми частями корпуса электродвигателя. Они представляют литые стальные диски со ступицей для посадки и буртом для закрытия изнутри электродвигателя якорных подшипников. Снаружи подшипники закрыты закрепленными к щитам крышками с лабиринтными уплотнениями, предотвращающими вытекание и загрязнение смазки в эксплуатации. В горловины торцовых фланцев корпуса щиты установлены по плотной посадке и закреплены по периметру болтами. Смазку в подшипники в эксплуатации добавляют через каналы 22 или трубки (см. рис.

8.11), закрываемые болтом-пробкой.

Рис. 8.11. Тяговый электродвигатель типа ЭД118Б:

а - продольный (ступенчатый) разрез; б — поперечный (частичный) разрез

Рис. 8.12. Схема укладки обмотки якоря электродвигателя ЭД118Б: а - укладка в якорь и пластины коллектора уравнителей и катушек обмотки; б - размещение катушек в пазах сердечника; 1 - пластины (петушки пластин) коллектора; 2, 7 - верхняя и нижняя ветви уравнителя; 3, 4 - верхняя и нижняя ветви секции катушки; 5, 6 - верхняя и нижняя ветви катушек в пазе; 8, 9 - шаг по коллектору катушек и уравнителей; 10, 14 - защитная и уплотнительные изоляционные прокладки; 11 - изоляционная выстилка паза; 12 - корпусная изоляция катушки; 13 - проводник секции катушки; 15 - пазовый клин

Для предотвращения подсоса смазки из подшипника внутрь электродвигателя от разрежения вблизи выхода охлаждающего воздуха из электродвигателя смазочная камера этого подшипника соединена каналом 20 с атмосферой. Крышка 36 основного (верхнего) коллекторного люка закреплена на корпусе с помощью Г-образной бобышки 27 и рычажного пружинного замка 31, а остальные крышки 23, 40 и щитки 16 - болтами. Все крышки имеют уплотнители 28 из пористой резины Моторно-осевые подшипники служат опорой электродвигателя на ось колесной пары тележки. Они вмонтированы в специальные разъемные приливы (выступы) корпуса электродвигателя и включают вкладыши 39 смазочное устройство и крышку 38 закрепленную болтами 37. Вкладыши выполнены в виде массивных бронзовых цилиндров, разрезанных по образующей на две половины. В средней части одной половины предусмотрено окно для прохода фитиля и подвода смазки к трущимся поверхностям оси и вкладыша. Рабочая поверхность вкладышей залита баббитом и для лучшего прохода смазки по длине, имеет фигурную (гиперболическую) расточку. Смазочное устройство включает две независимые системы смазки: циркуляционную и фитильную (польстерную). Циркуляционная система смазки осуществляется шестеренным насосом, приводимым во вращение от оси колесной пары и подающим смазку к трущимся поверхностям из ванны (камеры) 36. Польстерная система подвода смазки основана на принципе капиллярности и осуществляется с помощью закрепленного в обойме хлопчатобумажного фитиля 33, один конец которого опущен в ванну со смазкой, закрытую крышкой 35, а другой проходит через окно во вкладыше и прижимается к оси колесной пары пружинно-рычажным устройством 34. Такое резервирование гарантирует надежность смазки трущихся поверхностей во всем диапазоне скоростей движения тепловозов.

Рис. 8.13. Устройство полюсов электродвигателя ЭД118Б:

а — главного; б — добавочного; 1, 23— сердечник полюса; 2 - стержень крепления полюса; 3, 19 - вывод катушки; 4 - корпус электродвигателя; 5, 21 - волнистая пружинная рамка; 6, 16 - изоляционный каркас; 7, 14 - корпусная изоляция катушки; 8, 12, 20 - рамка изолирующая; 9 - изоляционный заполнитель уступа; 10, 17 - межвитковая изоляция; 11, 15 - проводники катушки; 13, 24 - изоляция сердечника; 18 - пластина подпора вывода катушки; 22 - немагнитная прокладка; 25 - немагнитный опорный уголок

Рис. 8.14. Щеткодержатели тяговых электродвигателей:

а - со спиральной ленточной пружиной; б — с рулонной пружиной; в — с винтовой проволочной пружиной; 1, 11, 22 - корпуса; 2, 12, 23 - болты крепления токопровода щетки; 3, 13, 28 - щетки разрезные; 4, 14, 26 - амортизаторы; 5, 15, 27, 29 - нажимные пальцы; 6, 16, 34 - пружины; 7 - фиксаторы; 8, 20, 21, 32, 33, 35 - оси; 9, 18 - изоляционные пальцы крепления щеткодержателя; 10 - уплотнитель; 17, 30 - нажимные рычаги; 19, 24 - рифление привалочной (контактной) поверхности; 25 - болт крепления щеткодержателя к кронштейну; 31 - регулировочный винт

Электродвигатель устанавливается под кузовом на тележке тепловоза и крепится с одной стороны моторно-осевыми подшипниками на оси колесной пары, а с другой опирается специальными выступами («носиками») корпуса (со сменными накладками 24 повышенной износостойкости) на раму тележки через предварительно сжатые распорные пружины. Такое крепление (подвешивание) электродвигателя называется опорно-осевым.

Электродвигатель охлаждается воздухом, подаваемым от специальных вентиляторов тепловоза в раструб (люк) 8, который до установки электродвигателя на тепловоз закрыт крышкой 9. Охлаждающий воздух проходит двумя потоками: один над коллектором, сердечником якоря и в зазорах между полюсами магнитной системы, другой под коллектором, через аксиальные вентиляционные отверстия в сердечнике якоря. Оба потока соединяются в корпусе электродвигателя со стороны, противоположной коллектору, и выходят наружу через три радиальных люка 17, огражденных сетками 29 и щитками 16.

В электрическую схему тепловоза тяговые электродвигатели включаются выводными концами (проводами) 32 обмоток через поездные контакторы. Катушки возбуждения, как и катушки добавочных полюсов электродвигателя, включены последовательно с обмоткой якоря. При этом обмотка добавочных полюсов имеет постоянное соединение со щеткодержателями (а следовательно, и с обмоткой якоря) внутри электродвиг<

| <== предыдущая лекция | | | следующая лекция ==> |

| Особенности работы локомотива. | | | НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ОБЩИЕ ТРЕБОВАНИЯ |

Дата добавления: 2021-09-25; просмотров: 222;