Особенности работы локомотива.

Профиль пути железнодорожных линий состоит из различных по крутизне и длине элементов: подъемов, площадок, спусков. По всем этим элементам на конкретном участке пути локомотив ведет один и тот же состав. Поэтому при движении поезда от локомотива требуются различные значения движущей силы - силы тяги - на разных элементах профиля пути. Но необходимые значения силы зависят не только от крутизны профиля при установившемся движении, они связаны и с характером самого движения. Тепловоз должен быть способен выполнять все стадии движения поезда: трогание поезда с места на станции, разгон его и поддержание движения со скоростью, установленной графиком.

При движении поезда локомотив совершает определенную механическую работу (работа - это произведение силы на путь, пройденный в ее направлении). На выполнение работы должна быть затрачена энергия. Ее «источником» на тепловозе является дизель, преобразующий внутреннюю химическую энергию топлива в механическую работу вращения коленчатого вала с нагрузкой, присоединенной к нему.

Тяговая характеристика. На ведущих осях тепловоза за счет работы на валу дизеля развивается суммарный вращающий момент Мк, передаваемый на колеса:

Мк = FкDк/2,

где Fк - движущая сила, являющаяся суммой сил, возникающих в опорных точках контакта ведущих колес с рельсами в результате трения (сцепления) между ними, называемая силой тяги; Dк - диаметр колес.

Сила тяги тепловоза зависит от многих факторов. Зависимость силы тяги Fк от скорости движения локомотива u, изображенная графически, называется тяговой характеристикой локомотива. Наименьшие значения скорости движения грузовых тепловозов с поездом на самом тяжелом профиле (расчетном подъеме) принимаются обычно в пределах 20 - 25 км/ч. Так как максимальная скорость движения грузовых тепловозов не превышает 100 км/ч, то тепловоз должен работать в диапазоне четырех-, пятикратного изменения скорости.

Тяговые и экономические свойства дизеля.

Дизель как двигатель отличается целым рядом характерных особенностей, которые отражаются на возможностях его применения для тяговой службы в качестве источника энергии на тепловозе.

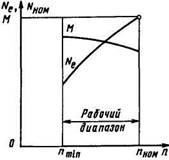

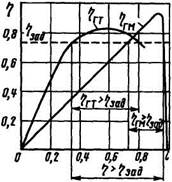

Мощность дизеля Ne при постоянной подаче топлива (за цикл) изменяется почти пропорционально частоте вращения коленчатого вала (рис. 7.1), Наибольшая (номинальная) мощность Nном ограничивается предельными значениями подачи топлива и частоты вращения вала nном.

Вращающий момент на валу двигателя М при постоянной подаче топлива почти не зависит от частоты вращения вала (см. рис. 7.1) и может считаться постоянным.

Дизель может работать только в определенном диапазоне частот вращения коленчатого вала - от nmin до «ном, причем nном (частота холостого хода) ограничивается условиями надежного самовоспламенения топлива и составляет от 25 до 40% nном.

Дизели обычного исполнения не поддаются реверсированию, т. е. не допускают изменения направления вращения вала (без существенного усложнения конструкции).

Дизели практически не допускают (даже кратковременных) перегрузок по вращающему моменту.

Для пуска дизеля необходим дополнительный (посторонний) источник энергии.

В рабочем диапазоне частот вращения коленчатого вала (nmin … nном) и нагрузок дизель работает неодинаково экономично. Наименьший удельный расход топлива (см. гл. 4) обычно соответствует нагрузкам и частотам вращения, близким к номинальным.

Как видно из перечисления, дизель как двигатель недостаточно отвечает требованиям транспортной службы, где нужно изменять значения вращающего момента (силы тяги) и развивать неизменную мощность при изменениях скорости движения.

Идеальная тяговая характеристика тепловоза.

Из рассмотрения тяговых свойств дизеля вытекает, что для получения от него, а следовательно, и от тепловоза наибольшей возможной мощности дизель должен работать с максимальной частотой вращения коленчатого вала.

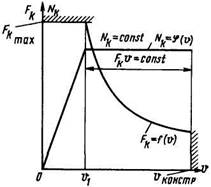

Для того чтобы постоянная (наибольшая) мощность дизеля использовалась полностью во всем рабочем диапазоне движения тепловоза, тяговая характеристика тепловоза должна иметь вид гиперболической кривой (если Nк = const, то Nкu = const, а это и есть уравнение гиперболы в координатах Fк, u). Характеристика такой формы (рис. 7.2) называется идеальной тяговой характеристикой тепловоза. Гиперболическая тяговая характеристика имеет ограничения по максимальному значению силы тяги Fкмах (по условиям сцепления колес с рельсами без проскальзывания) и по максимальной скорости uконстр прочности ходовых частей и воздействию на путь). Полная мощность дизеля тепловоза с идеальной тяговой характеристикой используется в рабочем диапазоне скоростей движения от u1 до uконстр.

Рис. 7.1. Характеристики дизеля

Идеальная тяговая характеристика обеспечивает необходимое увеличение силы тяги при трогании с места и разгоне поезда, полное использование мощности дизеля при движении на различных элементах профиля (спусках, подъемах, площадках) с поездами разного веса.

Рис. 7.2. Идеальная тяговая характеристика

Тяговые свойства тепловоза непосредственного действия.

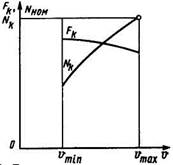

Энергия и момент дизеля должны быть переданы движущим осям тепловоза. Проще всего это можно осуществить непосредственно. Для этого достаточно соединить кинематически вал дизеля и оси колесных пар (через зубчатые колеса и карданные валы). Именно так представлял себе тепловоз сам изобретатель теплового двигателя Р. Дизель. Он в 1906 - 1912 гг. вместе с другими специалистами построил в Германии тепловоз такого типа (с непосредственной связью вала дизеля с колесами). Однако такая простая конструкция (тепловоз непосредственного действия) оказывается полностью неработоспособной по целому ряду причин. Сила тяги такого тепловоза была бы почти неизменной (при постоянной подаче топлива) независимо от скорости движения (рис. 7.3), так как при этом условии вращающий момент на валу дизеля почти не зависит от частоты вращения его вала.

В то же время мощность Nк тепловоза с непосредственной передачей при постоянной силе тяги Nк прямо пропорциональна скорости его движения v, так как Nк = Nкu.

Таким образом, номинальная мощность дизеля может быть использована только при движении с максимальной скоростью, т. е. на самых легких участках профиля и при поездах малого веса. Во всех остальных случаях движения с меньшими скоростями - на трудных элементах профиля, с поездами большого веса - мощность дизеля не может быть использована полностью (см. рис. 7.3).

Рис. 7.3. Тяговая характеристика тепловоза непосредственного действия

Тепловоз непосредственного действия не обеспечивал бы трогание поезда с места и его разгон, так как дизель не воспринимает нагрузок при малых частотах вращения коленчатого вала (меньше nmin). Таким образом, тепловоз непосредственного действия практически неработоспособен, что и подтвердилось при испытаниях тепловоза Р. Дизеля. Он так и не смог работать.

Есть два пути приспособления дизеля к тяговой службе. Первый - это создание специального транспортного дизельного двигателя, рабочий процесс которого был бы близок к процессу паровой машины паровоза, работающей при непосредственной связи с колесами. По этому пути пытался пойти выдающийся русский специалист-теплотехник профессор В. И. Гриневецкий. В 1906—1908 гг. он спроектировал, построил и испытал такой двигатель. Двигатель оказался довольно сложным: каждый его рабочий цилиндр состоял из трех параллельно расположенных цилиндров.

Поэтому отечественное и мировое тепловозостроение с самого начала развития пошло по другому пути — применению на тепловозах тяговой передачи.

Передача и требования к ней. Чтобы приспособить дизель к тяговой службе, на тепловозах между валом дизеля и ведущими осями предусматривают специальное промежуточное устройство (или систему), называемое тяговой передачей тепловоза.

В передаче механическая работа вращения коленчатого вала дизеля (она характеризуется постоянством мощности, вращающего момента и частоты вращения) преобразуется в механическую работу вращения ведущих колес тепловоза, которая характеризуется переменными вращающим моментом и частотой вращения осей колесных пар (при постоянстве мощности).

Передача должна обеспечить: возможности изменения силы тяги и скорости тепловоза в широких пределах при работе дизеля с постоянной частотой вращения вала; использование полной мощности дизеля в широком диапазоне скоростей движения, т. е. приближение тяговой характеристики к идеальной; возможность реверсирования тепловоза.

Как и всякий рабочий механизм, преобразующий энергию, передача должна иметь достаточно высокий к. п. д. на всех режимах тепловоза. Кроме того, передача должна иметь по возможности малые габариты, вед и стоимость, быть надежной в эксплуатации.

Обслуживание и ремонт передачи также должны быть по возможности более простыми.

Использование тяговой передачи и делает тепловоз локомотивом, дает возможность ему двигаться в различных режимах, совершать транспортную перевозочную работу. Решение проблемы тяговой передачи позволило отечественным специалистам под руководством профессоров Ю. В. Ломоносова и Я. М. Гаккеля создать в 1924 г. первые в мире работоспособные и достаточно мощные магистральные тепловозы с электрической передачей.

7.2. ТИПЫ ТЯГОВЫХ ПЕРЕДАЧ

В зависимости от способа преобразования, средств передачи энергии от дизеля к движущим осям и конструктивного исполнения на тепловозах теоретически можно применять следующие типы тяговых передач: механическую, гидравлическую, гидромеханическую, электрическую, электрогидравлическую, электромеханическую и газовую (воздушную).

При всем многообразии возможных типов тяговых передач практическое применение на тепловозах нашли три основных типа передачи: электрическая, гидравлическая и механическая.

Механическая передача по устройству является наиболее простой. Она представляет собой редуктор («коробку скоростей»), расположенный кинематически между коленчатым валом дизеля и ведущими осями тепловоза. Для возможности изменения передаточного отношения, что необходимо для регулирования силы тяги, коробка скоростей должна иметь несколько переключаемых ступеней, а также возможность реверсирования — для движения тепловоза задним ходом.

Для пуска дизеля без нагрузки и изменения направления движения тепловоза механическая передача должна иметь устройство, позволяющее отсоединять вал дизеля от движущих колес (муфту сцепления).

Муфта сцепления может быть фрикционной, как на автомобилях, электромагнитной и т. д. На некоторых тепловозах с механической передачей для этой цели применяют муфту гидравлического типа — гидромуфту (см. ниже), обеспечивающую большую плавность включения. Коробки скоростей на тепловозах с механической передачей имеют три-четыре, а иногда и пять ступеней скорости.

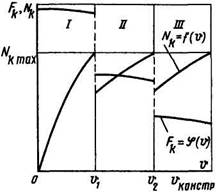

Достоинства механической передачи заключаются в простоте конструкции, компактности, сравнительно малом весе, низкой стоимости изготовления и довольно высоком среднем к. п. д. (0,85—0,90). Но механическая передача имеет и серьезные недостатки. Из-за ограниченности числа ступеней передачи тяговая характеристика тепловоза имеет вид ступенчатой ломаной линии, значительно отличающейся от гиперболы (рис. 7.4). Ступенчатость характеристики (аналогично изложенной выше особенности тепловоза непосредственного действия) не обеспечивает полного использования мощности дизеля в скоростных диапазонах каждой ступени скорости. Другим недостатком является полная потеря силы тяги при переключении ступеней передачи. Поэтому переключения скоростей в процессе движения неизбежно вызывают динамические перегрузки деталей передачи. Механическую передачу имел один из первых советских тепловозов Эмх3, построенный в 1927 г. Его опытная эксплуатация в течение шести лет показала, что указанные недостатки трудно устранимы. Поэтому на мощных поездных тепловозах такую передачу применять нецелесообразно.

Рис. 7.4. Тяговая характеристика тепловоза с трехступенчатой механической передачей

Механические передачи в настоящее время применяются на автомотрисах и мотовозах, а также на маневровых тепловозах малой мощности и некоторых дизель - поездах.

Электрическая и гидравлическая передачи, принципы действия которых рассмотрены в начале книги (в гл. 1 — см. рис. 1.1), получили значительно большее распространение в тепловозостроении, чем механическая передача. Электрическая передача является основным типом передачи для отечественных и большинства зарубежных магистральных, а также многих маневровых тепловозов.

В тепловозостроении применяют электрические передачи постоянного и переменно-постоянного тока, разрабатываются передачи переменного тока.

Гидравлические передачи применяются в нашей стране и за рубежом в основном на тепловозах малой и средней мощности, главным образом маневровых и промышленных.

7.3. ГИДРАВЛИЧЕСКИЕ ПЕРЕДАЧИ

Принцип действия и классификация. На тепловозах с гидравлической передачей мощность дизеля передается движущим колесным парам через жидкость, циркулирующую в замкнутом объеме. Дизель передает энергию гидравлическому насосу, который сообщает ее жидкости, подавая ее под давлением к гидравлическим двигателям (гидромоторам или гидротурбинам), связанным с колесными парами тепловоза. От двигателей жидкость возвращается к насосу. Жесткая механическая связь между валом дизеля и колесами тепловоза отсутствует.

Таким образом, в гидравлических передачах происходит двойное преобразование энергии (см. рис. 1.1,6): сначала механическая энергия вращения коленчатого вала дизеля в гидравлическом насосе сообщается жидкости, а затем в гидравлических двигателях энергия, полученная жидкостью, снова преобразуется в механическую энергию, но теперь уже в энергию вращения колесных пар.

В этом отношении можно провести некоторую аналогию с электрической передачей (см. рис. 1.1, а). В ней энергия также преобразуется дважды: тяговый генератор за счет механической энергии дизеля вырабатывает электрическую энергию, которая в свою очередь тяговыми электродвигателями преобразуется в механическую, и передается движущим колесам.

Следовательно, движение жидкости в гидравлической передаче играет роль электрического тока в электрической передаче. Отсутствие в обоих случаях непосредственной связи между валом дизеля и колесными парами тепловоза облегчает регулирование передаточного отношения между ними и позволяет изменять его в определенных пределах плавно.

Гидравлические передачи могут быть двух типов: гидростатические (объемные) и гидродинамические.

В гидростатических передачах работа передается за счет высоких давлений жидкости при незначительных ее расходах (скоростях). Гидравлические насос и мотор выполняются в таких передачах в виде поршневых или ротационных машин, в которых изменение объема осуществляется принудительно. Гидростатические передачи не нашли применения в качестве силовых передач тепловозов из-за различных технических трудностей (большие потери на трение, наличие утечек при высоких давлениях и т. д.). Однако такие передачи небольшой мощности используются для привода вспомогательных агрегатов тепловозов (например, вентилятора холодильника на пассажирских тепловозах ТЭП60 и ТЭП70—см. гл. 6).

На тепловозах почти исключительно применяют гидродинамические передачи, в которых используется кинетическая энергия жидкости, циркулирующей в замкнутом постоянном объеме. Эти передачи состоят из центробежного насоса и турбины, в которых имеет место не изменение объемов, а изменение скоростей жидкости.

Различают передачи, в которых мощность передается только через гидравлические элементы на всех режимах работы тепловоза (например, на тепловозах ТГМ1, ТГМЗА и ТГМЗБ, ТГМ23, ТГМ6, ТГ16), и передачи, в которых мощность частично или полностью на отдельных режимах передается, минуя гидравлические элементы, через коробку скоростей (механическую передачу) — тепловозы ТГМ2, ТГМЗ, дизель-поезд Д1. Первые обычно называются просто гидравлическими, а вторые — гидромеханическими.

Гидродинамические передачи имеют ряд достоинств, которые способствуют их использованию в тепловозостроении. Основными их преимуществами по сравнению с электрической передачей являются меньшие габаритные размеры, вес и стоимость на единицу мощности, а также малый расход цветных металлов. В то же время преобразование энергии в гидропередачах происходит с несколько большими потерями, что приводит к повышенному расходу топлива тепловозом (примерно на 5 % в среднем).

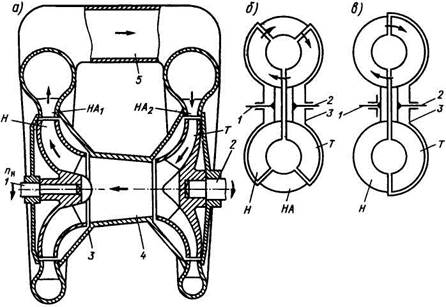

Гидромуфты и гидротрансформаторы. В соответствии с изложенным выше принципом работы схему гидропередачи можно представить, как показано на рис. 7.5, а: Центробежный насос Н, получая энергию от двигателя через вал 1, засасывает жидкость из трубопровода 4 и нагнетает ее по трубопроводу 5 в радиальную турбину Т, из которой жидкость возвращается в трубопровод 4. При течении жидкости в замкнутом контуре 4—Н—5—Т—4 возникают потери ее энергии из-за трения и вихреобразования. Потери на трение зависят от скорости течения, длины трубопроводов и качества их внутренних поверхностей; вихревые потери — от изменений направления и скорости течения. Поэтому для уменьшения потерь на трение в трубопроводах 4 и приходится увеличивать их поперечные сечения, чтобы снизить скорость течения. Для уменьшения вихревых потерь при выходе из насоса и постепенного снижения скорости служит направляющий аппарат (диффузор) НА1. Однако перед турбиной в направляющем аппарате НА2 скорость течения должна быть снова повышена для увеличения кинетической энергии жидкости.

Попытки создать работоспособную передачу по этой схеме долгое время не могли увенчаться успехом: потери в трубопроводах и направляющих аппаратах были настолько велики, что к. п. д. передачи был недопустимо низок. Выход был найден в ликвидации всех трубопроводов и объединении насоса и турбины в одном корпусе в виде единого гидроаппарата. В связи с этим отпали потери на трение в трубопроводах, а также значительная часть вихревых потерь.

Рис. 7.5. Схема гидроаппаратов: а — схема работы гидроаппарата; б — конструктивная схема гидротрансформатора; в — конструктивная схема гидромуфты

Рис. 7.5. Схема гидроаппаратов: а — схема работы гидроаппарата; б — конструктивная схема гидротрансформатора; в — конструктивная схема гидромуфты

Контур циркуляции жидкости в гидроаппаратах ограничен пространством между лопатками рабочих колес Н и Т и направляющего аппарата НА (рис. 7.5, б). Это позволило существенно поднять к. п. д. гидроаппаратов. Для некоторых случаев оказалось возможным исключить из круга циркуляции и направляющий аппарат (рис. 7.5, в), получив простую конструкцию, состоящую лишь из упрощенных насосного и турбинного колес. Таким образом, в гидродинамических передачах применяются аппараты двух типов: гидротрансформаторы, в которых, помимо вращающихся рабочих колес (насосного и турбинного), имеется и неподвижный направляющий аппарат (реактор), и гидромуфты, в которых жидкость циркулирует только между лопатками рабочих колес.

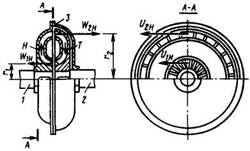

Рис. 7.6. Гидромуфта

Гидромуфта (рис. 7.6) конструктивно состоит из трех основных деталей. Насосное колесо Н жестко связано с ведущим валом 1. Турбинное колесо Т находится на ведомом валу 2. Каждое из колес состоит из наружного тороидального корпуса и внутреннего тора, пространство между которыми перегорожено радиальными лопатками. (Используются конструкции гидромуфты и без внутреннего тора.) Для ограничения рабочего пространства гидромуфты от утечек жидкости служит наружный корпус (колокол) 5, который в данной конструкции жестко соединен с насосным колесом и вращается вместе с ним.

Рабочее пространство круга циркуляции гидромуфты представляет собой замкнутые каналы между лопатками насосного и турбинного колес, которые в процессе работы заполнены жидкостью.

Жидкость в межлопаточных каналах совершает сложное движение. Проследим за движением какой-то частицы (небольшого объема) жидкости в круге циркуляции. Входя в насосное колесо Н на радиусе r1 частица жидкости движется в радиальном направлении под действием центробежной силы. Одновременно вместе с колесом частица вращается с переносной (окружной) скоростью u1н = hnнr1/30, где пн — частота вращения насосного колеса, об/мин.

При перемещении частицы жидкости от входа на лопатки (радиус r1) к выходу (радиус r2) она по инерции стремится сохранить свою окружную скорость и в новом положении, но лопатка колеса обладает в этой точке большей переносной скоростью: u2н = hnнr2/30. Поэтому колесо как бы стремится обогнать частицу и своей лопаткой давит на нее. Таким образом, частице жидкости от лопаток сообщается энергия, которая ускоряет ее и заставляет двигаться со скоростью лопатки колеса. Аналогичное воздействие испытывают все частицы жидкости. Следовательно, в насосном колесе лопатки сообщают рабочей жидкости кинетическую энергию.

В каналах турбинного колеса жидкость, наоборот, движется от периферии к центру, поэтому в них происходит обратная картина. Здесь жидкость, перемещаясь к центру, теряет окружную скорость. Поэтому она давит на лопатки турбинного колеса, и, отдавая им энергию, заставляет вращаться турбинное колесо.

Таким образом, происходит замкнутое движение жидкости в круге циркуляции. Необходимым условием этого движения является наличие скольжения, т. е. некоторой разности частот вращения рабочих колес. Только при этом условии центробежные силы жидкости, находящейся между лопатками насосного колеса, смогут преодолеть центробежные силы жидкости, заключенной в каналах турбинного колеса, и все сопротивления пути циркуляции. Направление циркуляции показано стрелками на левой проекции рис. 7.6. Скольжением гидромуфты s называется отношение разности частот вращения насосного (nн) и турбинного (nт) колес к частоте вращения насосного колеса:

h = (nн - nт)/nн = 1 - nт/nн = 1 - i

где i = nт/nн — передаточное отношение.

Передача мощности в гидромуфте осуществляется непосредственно от насосного колеса к турбинному через жидкость. Поэтому вращающий момент на ведомом валу всегда равен моменту на ведущем валу (Мт = Мн).

Так как мощность равна произведению момента на частоту вращения, то вследствие скольжения (т. е. отставания ведомого вала) мощность, подводимая к гидромуфте, всегда больше мощности на ведомом валу.

Полный к. п. д. гидромуфты

hгм = Nт/Nн = Мтnт/Мнnн = nт/nн = i

Отсюда следует, что к. п. д. гидрмуфты при постоянном nн возрастает с увеличением частоты вращения ведомого вала (турбинного колеса).

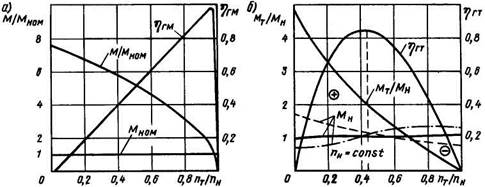

Характеристика к. п. д. гидромуфты, т. е. его зависимость от передаточного отношения i (рис. 7.7, а), имеет вид прямой линии. Теоретически эта линия должна была бы придти в точку (i = 1, hгм = 1). Однако, как мы установили, работа гидромуфты при s = 0 (nт = nн) невозможна. По этой причине, а также вследствие некоторых неучтенных потерь характеристика к. п. д. при hгм / 0,9740,98 резко обрывается и при i = 1 к. п. д. равен нулю (муфта не передает энергию).

Другой важной характеристикой гидромуфты является зависимость передаваемого момента от передаточного отношения. Как видно на рис. 7.7, а, с возрастанием скольжения s (т. е. с уменьшением i) при постоянном nн абсолютная величина момента, который может передать гидромуфта, увеличивается.

Таким образом, гидромуфта может служить для передачи энергии между двумя валами. Она обладает способностью смягчать ударные нагрузки и крутильные колебания, возникающие в передаче.

Гидромуфта, связанная с валом дизеля, допускает его пуск при полностью заторможенном ведомом вале.

Рис. 7.7. Характеристики: а — гидромуфты; б — гидротрансформаторов

Обычно гидромуфты работают при к. п. д. на номинальном режиме 0,96—0,97, что соответствует скольжению 3—4 % (при номинальной частоте вращения ведущего вала). При этом они должны передавать номинальный (расчетный) момент.

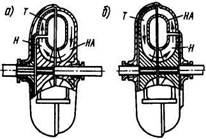

Гидротрансформатор (рис. 7.8) в отличие от гидромуфты, помимо насосного Н и турбинного Т колес, имеет неподвижный направляющий аппарат (реактор) НА, который, так же как и рабочие колеса, состоит из специально спрофилированных лопаток.

Направляющий аппарат меняет направление потока жидкости и обеспечивает постоянный угол входа жидкости на лопатки насосного колеса. Таким образов, условия их обтекания практически не меняются при изменении режима работы турбинного колеса и это дает возможность преобразовывать (трансформировать) момент, передаваемый гидротрансформатором.

Поскольку момент на любом валу вообще прямо пропорционален мощности и обратно пропорционален частоте вращения, то при постоянной мощности и уменьшении частоты вращения турбинного вала момент на нем увеличивается (и наоборот).

Рис. 7.8. Гидротрансформаторы:

Рис. 7.8. Гидротрансформаторы:

а — первого класса; б — второго класса

Направляющий аппарат в круге циркуляции гидротрансформатора конструктивно может быть расположен или перед насосным колесом (рис. 7.8, а), или перед турбинным колесом (рис. 7.8, б). В первом случае гидротрансформатор относят к первому классу, во втором — ко второму. При этом характерно, что для гидротрансформаторов первого класса турбинное колесо может вращаться только в направлении вращения насосного колеса, тогда как для гидротрансформаторов второго класса направление вращения турбинного колеса может быть любым — в зависимости от расположения лопаток направляющего аппарата.

В обоих случаях назначение направляющего аппарата одинаково — увеличивать кинетическую энергию жидкости (динамический напор) за счет преобразования части статического давления путем изменения скорости и направления потока на неподвижных лопатках вследствие их реакции. Так как направляющий аппарат воспринимает реактивные силы, при изменении режима работы турбинного колеса на него действует переменный по величине и знаку крутящий момент, передающийся на неподвижный корпус. Знак этого момента зависит от направления потока на лопатки направляющего аппарата. Момент турбинного колеса в соответствии с законом сохранения энергии равен Мт = Мн ± Мна. На рис. 7.7, б показаны зоны передаточных отношений с положительными и отрицательными значениями момента направляющего аппарата. При этом, если направляющий аппарат расположен перед входом в турбинное колесо (гидротрансформаторы второго класса), то он увеличивает момент, передаваемый турбинному валу, по сравнению с моментом на ведущем валу. Если направляющий аппарат распложен перед насосным колесом (гидротрансформаторы первого класса), то реактивный момент (момент на направляющем аппарате) складывается с моментом, приобретаемым жидкостью в насосном колесе, что в конечном итоге также приводит к увеличению момента на валу турбинного колеса. Таким образом, в обеих схемах осуществляется преобразование момента и скорости вращения ведомого вала при постоянных моменте и скорости вращения ведущего вала.

Отношение момента турбинного колеса Мт к моменту насосного колеса Мн называют коэффициентом трансформации момента: k = Мт/Мн.

Теоретически при заторможенном турбинном вале его момент должен быть бесконечно большим. Однако из-за значительных потерь на этом режиме момент будет иметь конечные значения, но в несколько раз превышающие момент насосного колеса (при пт = 0 обычно k = 445). При увеличении пт коэффициент трансформации k уменьшается по характеристике, приведенной на рис. 7.7, б.

Таким образом, гидротрансформатор может быть использован не только для передачи мощности между двумя нежестко связанными валами, но и для изменения момента на ведомом валу в зависимости от частоты его вращения при постоянной мощности и частоте вращения вала двигателя. Такой характер изменения момента в основном соответствует требуемой тяговой характеристике тепловоза.

К. п. д. гидротрансформатора, так же как и гидромуфты, представляет отношение мощности, снимаемой с турбинного колеса, к мощности, затрачиваемой на вращение насосного колеса:

hгт = Nт/Nн = kМтnт/Мнnн = knт/nн = ki

Передаточное отношение гидротрансформатора может изменяться от нуля до единицы. Однако, как видно из характеристики (см. рис. 7.7, б), только при одном значении i, называемом оптимальным (или расчетным) передаточным отношением ip, достигается наивысшее значение к. п. д. В этом режиме в рабочей полости устанавливается практически безударная циркуляция жидкости с минимальными потерями. При всяком отклонении режима от номинального в ту или другую сторону возникают ударные явления при переходе жидкости с колеса на колесо. Чем больше отклонение от расчетной точки, тем больше ударные потери и, следовательно, ниже к. п. д. гидротрансформатора. В точках i = 0 (в начале координат) и k = 0 (см. рис. 7.7, б) к. п. д., как это и следует из вышеприведенной формулы, равен нулю.

Качество гидротрансформатора определяется формой кривой зависимости к. п. д. от передаточного отношения. Чем положе эта кривая в области вершины (у расчетного режима), т. е. чем шире диапазон сравнительно высоких к. п. д., тем совершеннее гидротрансформатор. Очевидно, что нецелесообразно допускать длительную работу гидротрансформатора на малых и высоких передаточных отношениях, т. е. в тех зонах, где его к. п. д. невелик. Такие режимы работы при малых передаточных отношениях гидротрансформатора или при малых скоростях тепловоза допустимы лишь кратковременно.

Если у гидротрансформатора момент насосного колеса не зависит от момента и частоты вращения турбинного колеса, изменения внешней нагрузки не влияют на нагрузку дизеля. Момент Мн остается постоянным во всем диапазоне изменения Мт. Такая характеристика условно называется «непрозрачной» (см. рис. 7.7, б, сплошные линии). В этом случае и сам гидротрансформатор тоже называется «непрозрачным».

«Прозрачным» называют гидротрансформатор, у которого момент насосного колеса меняется с изменением частоты вращения турбинного колеса (см. рис. 7.7, б, пунктирные и штрихпунктирные линии).

Большинство тепловозных гидротрансформаторов имеют некоторую «прозрачность» характеристики, что требует согласования характеристики дизеля и гидропередачи.

Конструкции гидравлических передач. Как видно из характеристик, ни гидромуфта, ни гидротрансформатор не могут в отдельности обеспечить более или менее существенный диапазон экономичного регулирования скорости и, стало быть, каждый из аппаратов не может в отдельности служить передачей для тепловоза. Однако использование в гидропередаче двух аппаратов значительно расширяет возможную область экономичной работы; при которой к. п. д. h передачи оказывается выше заранее заданного минимально допустимого значения к. п. д. hзад. На рис. 7.9 показано, что при использовании в передаче гидротрансформатора и гидромуфты диапазон передаточных отношений, в котором к. п. д. h выше, заданного hзад, шире, чем соответствующий диапазон для каждого аппарата в отдельности. Поэтому гидропередачи тепловозов обычно состоят не менее чем из двух (чаще всего трех) гидроаппаратов (гидротрансформаторов и гидромуфт), т. е. выполняются двух- или трехциркуляционными.

Возможны следующие сочетания гидроаппаратов в трехциркуляционной передаче: гидротрансформатор и две гидромуфты; два гидротрансформатора и гидромуфта; три гидротрансформатора. В случае применения двух гидротрансформаторов один из них рассчитывают на работу при трогании с места и на малых скоростях движения, когда требуется высокая трансформация момента. Его называют пусковым. Второй гидротрансформатор, который используется при движении со средними и высокими скоростями, называют маршевым.

В тепловозных передачах в качестве пусковых гидроаппаратов иногда применяют многоступенчатые гидротрансформаторы, имеющие по две и более турбинных ступеней и направляющих аппаратов. В этих аппаратах создаваемый насосным колесом напор реализуется не на одной ступени турбины, а равномерно распределяется по нескольким турбинным колесам (ступеням). Такие гидротрансформаторы, как правило, рассчитываются на пониженные передаточные отношения (i = 0,3 4 0,45) и характеризуются большими коэффициентами трансформации момента k при стоповом режиме (i = 0).

Рабочие жидкости для гидроаппаратов. В качестве рабочих жидкостей могут быть использованы вода или масло. Вода используется в крупных стационарных передачах. Для передач транспортных машин, в том числе и тепловозов, наиболее .выгодной жидкостью является масло, хотя из-за его меньшего удельного веса габариты передач несколько увеличиваются. Масло как рабочая жидкость обладает следующими преимуществами: использование масла обеспечивает одновременно и смазку всех трущихся частей, тогда как при работе на воде требуется создание специальной смазочной системы; температура испарения масла выше, чем воды; температура затвердевания масла ниже, чем воды, что уменьшает опасность замерзания передачи при низких температурах. С другой стороны, так как теплоемкость масла примерно вдвое меньше, чем воды, возникает необходимость создания специальной системы для внешнего охлаждения циркулирующего в передаче масла.

В гидропередачах используют минеральные масла и их смеси, отвечающие целому ряду специальных требований.

Для тепловозных гидропередач обычно применяется специальное масло ГТ50, содержащее присадки против вспенивания и окисления. Также применяется масло «Турбинное 22» с добавкой антипенной присадки ПМС200А. Могут применяться и некоторые другие сорта масел.

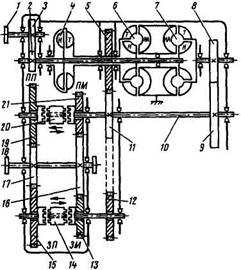

Устройство трехциркуляционной гидропередачи. Рассмотрим устройство унифицированной гидропередачи УГП750, УГП1200, примененной на нескольких сериях тепловозов (в частности, ТГМЗ) в модификациях УГП750, УГП1000 и УГП1200.

Рис. 7.9. Совмещенная характеристика к. п. д. гидротрансформатора hгт и гидромуфты hгм

Рис. 7.10. Кинематическая схема унифицированной тепловозной гидропередачи УГП750, 1200

Передача (рис. 7.10) состоит из двух одинаковых гидротрансформаторов 6 и 7 и одной гидромуфты 4. (В передаче тепловоза ТГМЗБ гидромуфты нет.) Насосные колеса всех гидроаппаратов сидят на одном валу, который приводится во вращение от входного вала 1 через повышающую зубчатую пару 3—2. При трогании тепловоза с места включается пусковой гидротрансформатор 7, турбинное колесо которого через зубчатую пару 8—9 вращает вал 10. При средних скоростях движения включен гидротрансформатор 6, при высоких — гидромуфта 4. В обоих случаях вал 10 приводится через зу

| <== предыдущая лекция | | | следующая лекция ==> |

| Совершенствование инженерной защиты | | | ЭЛЕКТРИЧЕСКИЕ МАШИНЫ И АККУМУЛЯТОРНЫЕ БАТАРЕИ |

Дата добавления: 2021-09-25; просмотров: 319;