НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА КАЧАЮЩИХСЯ КОНВЕЙЕРОВ

Грузонесущими элементами являются стандартные трубы и желоба, которые делаются сварными (обычно прямоугольного сечения) из листовой стали толщиной 3...5 мм (или из профильного проката). Для абразивных грузов применяется износостойкая сталь.

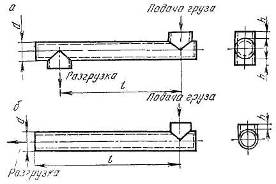

Рис. 15.4. Трубчатый желоб:

а — с закрытыми краями (концами); б — с одним закрытым концом

Желоба при большой длине конвейера состоят из секций длиной 4...6 м на фланцевых болтовых соединениях. Для пылевидных грузов применяют закрытые желоба прямоугольного сечения или трубы. Ширина желоба или диаметр трубы определяется в зависимости от производительности конвейера. В типовых конструкциях подвесных виброконвейеров применяют трубы диаметром 160, 200, 320 и 400 мм. Длина подвесных виброконвейеров—до 4 м, однотрубных конвейеров опорной конструкции — до 30...35 м, двухтрубных — до 50 м. Ширина желоба инерционных конвейеров обычно 200...1200 мм.

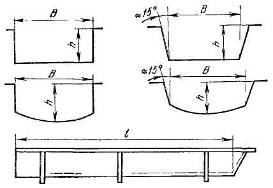

Загрузочные и разгрузочные отверстия конвейера имеют размеры: для труб — не менее l,5d, для желобов с прямоугольным сечением— не менее 1,5В (d — диаметр трубы; В — ширина желоба). Размеры вибрационных подвесных конвейеров и питателей должны выбираться из следующих рядов: с трубчатым желобом (рис. 15.4) —по ИСО 1815—75: номинальный диаметр трубы d: 100 125 160, 200, 250, 315, 400, 500, 630, 800 мм; высота загрузки и выгрузки h при диаметрах труб 100...315 мм и 400...800 мм должна быть равна соответственно 50 и 100 мм; длина желоба l — 400, 750 1000 1250, 1500, 1750, 2000, 2500, 3000, 3500, 4000 мм; с прямоугольным или трапецеидальным желобом (рис. 15.5) — по ИСО 1049—75: ширина желоба В — 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250 1600 мм; высота желоба h — 80, 100, 125, 160, 200, 250, 315, 400 мм; длина желоба l — 500, 750, 1000, 1250, 1500, 1750, 2000, 2500, 3000, 3500, 4000 мм.

Поперечные сечения желобов вибрационных конвейеров опорной конструкции также желательно выбирать из приведенных выше рядов.

Рис. 15.5. Формы желобов вибрационных конвейеров

В качестве упругих элементов (связей) применяются плоские единичные рессоры и пакеты из них, витые цилиндрические и плоские пружины, а также резнометаллические блоки. Материал рессор и пружин — сталь 55С2, 60С2, 60С2Н2А с допускаемым напряжением изгиба [sи] = 100...110 МПа. Толщина рессорной стали d = 2...6 мм.

После предварительной конструктивной проработки определяется количество рессор в конвейере и их размеры. При известной жесткости одной рессоры  требуемая ее толщина (м)

требуемая ее толщина (м)

d » kl  , ,

| (15.1) |

где k — коэффициент увеличения рабочей длины рессоры: k = 1,05; l — длина рабочей (свободной) части рессоры, м; b — ширина рессоры, м; Е — модуль упругости рессорной стали, МПа: Е = 2,15 × 105 МПа.

Напряжение изгиба рессоры (Па) у ее заделки проверяется по условию

s =  £ [tи], £ [tи],

| (15.2) |

где а — амплитуда колебаний, м; k3 — коэффициент, учитывающий жесткость заделки: k3 = 0,96 при креплении рессор с металлическими прокладками между ними, k3 = 0,68 — с резиновыми прокладками.

Скорость движения груза в инерционных конвейерах достигает 0,2 м/с, в вибрационных — до 0,25...0,3 м/с, в отдельных случаях — до 0, 5 м/с.

Для возбуждения колебаний грузонесущего элемента чаще всего используются электромеханические (центробежные и эксцентриковые) и электромагнитные приводы.

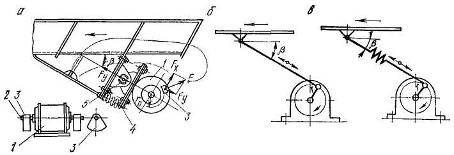

Центробежные приводы подразделяются на дебалансные с маятниковым (упругошарнирным) креплением (рис. 15.6, а) и самобалансные направленного действия с двумя разделенными дебалансными мотор-вибраторами.

Рис. 15.6. Схема электромеханических приводов вибрационных конвейеров:

а — центробежный с дебалансным маятниковым креплением; б — эксцентриковый с жестким шатуном; в — эксцентриковый с упругим шатуном

Дебалансный центробежный привод (рис. 15.6, а) состоит из электродвигателя 1, на валу 2 которого закреплены неуравновешенные (дебалансные) грузы 3. Двигатель установлен па опорной плите 4 с упругими шарнирами 5, через которые конвейеру передается только продольная составляющая центробежной силы Fy, при этом поперечная составляющая Fx воспринимается упругим шарниром. Центробежная сила (Н) при вращении грузов

F = m0r0w  , ,

|

где m0 — масса неуравновешенного груза, кг; r0 — эксцентриситет неуравновешенного груза, м; w0 — угловая скорость вращения груза, рад/с.

Центробежные приводы применяют для подвесных и опорных конвейеров и питателей.

Эксцентриковые (кривошипно-шатунные) приводы бывают с жестким (рис. 15.6, б) и упругим (рис. 15.6, в) шатунами. Упругий (полужесткий) шатун (обычно их бывает два) имеет упругий элемент (цилиндрическую пружину или резинометаллические пакеты) с определенной жесткостью. Во время пуска конвейера шатун работает как упругий, а при установившемся движении — как жесткий. Такие приводы применяют на уравновешенных двухтрубных конвейерах, иногда — на однотрубных. Максимальное усилие (Н) в шатунах при установившемся движении конвейера определяется из уравнения движения для одного грузонесущего элемента

Fш= rС  , ,

| (15.3) |

где r — радиус эксцентрика, м; С — суммарная жесткость упругой системы одного грузонесущего элемента, включая и резинометаллические втулки, Н/м: С = mw2 или С = С1 + С2 + С3, С1 — жесткость рессор: С1 =  zр, Н/м; zр — число рессор; С2 — приведенная жесткость больших резинометаллических шарниров: С2 =

zр, Н/м; zр — число рессор; С2 — приведенная жесткость больших резинометаллических шарниров: С2 =  z (С2 —приведенная жесткость одного шарнира:

z (С2 —приведенная жесткость одного шарнира:  » 4 × 104 Н/м; z — число больших резинометаллических шарниров); С3 — приведенная жесткость малых резинометаллических шарниров: С3 =

» 4 × 104 Н/м; z — число больших резинометаллических шарниров); С3 — приведенная жесткость малых резинометаллических шарниров: С3 =  z1 (

z1 (  — приведенная жесткость одного малого резинометаллического шарнира:

— приведенная жесткость одного малого резинометаллического шарнира:  » 104 Н/м; z1 — число малых резинометаллических шарниров); w0 = общий коэффициент сопротивлений от внутреннего трения в упругих элементах, трения в подшипниках привода и перемещению груза (для стальных упругих связей w0 » 0,1, для резиновых — w0 » 0,25...0,3); w — круговая частота возмущающей силы, рад/с; w0 — частота собственных колебаний системы, рад/с; w0 =

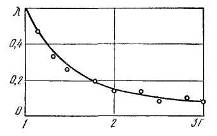

» 104 Н/м; z1 — число малых резинометаллических шарниров); w0 = общий коэффициент сопротивлений от внутреннего трения в упругих элементах, трения в подшипниках привода и перемещению груза (для стальных упругих связей w0 » 0,1, для резиновых — w0 » 0,25...0,3); w — круговая частота возмущающей силы, рад/с; w0 — частота собственных колебаний системы, рад/с; w0 =  (при резонансном режиме w0 = w); т — общая масса колеблющихся частей одного грузонесущего элемента конвейера (включая массу транспортируемого груза), кг: т = тт + тп + тгl, тт — масса одной трубы или желоба с прикрепленными узлами, кг; тп — масса привода, связанного с желобом (трубой), кг; тг — масса груза, находящегося в трубе (желобе), с учетом коэффициента заполнения, кг; l — коэффициент, учитывающий, какая часть груза колеблется вместе с желобом (трубой), определяется он на основе экспериментальных данных по рис. 15.7 в зависимости от коэффициента Г (см. ниже).

(при резонансном режиме w0 = w); т — общая масса колеблющихся частей одного грузонесущего элемента конвейера (включая массу транспортируемого груза), кг: т = тт + тп + тгl, тт — масса одной трубы или желоба с прикрепленными узлами, кг; тп — масса привода, связанного с желобом (трубой), кг; тг — масса груза, находящегося в трубе (желобе), с учетом коэффициента заполнения, кг; l — коэффициент, учитывающий, какая часть груза колеблется вместе с желобом (трубой), определяется он на основе экспериментальных данных по рис. 15.7 в зависимости от коэффициента Г (см. ниже).

Электромагнитные приводы выполняются в виде однотактных и двухтактных вибраторов с частотой колебаний 50 Гц.

Мощность однотактного вибратора до 1 кВт. Применяются они для конвейеров и питателей легкого и среднего типов производительностью до 40 м3/ч.

| Рис. 15.7. График l = f (Г) [к формуле (15.3)] |

|

Табл. 15.1. Технические характеристики мотор-вибраторов

| Параметры | Тип вибратора | |||||||||

| С-357 | С-433А | С-412А | С-413 | С-414 | С-482 | С-483 | С-484 | С-485 | С-788 | |

| дебалансный | маятниковый | самобалансный | ||||||||

| Число эксцентриков | ||||||||||

| Возмущаю- | 6,3; 4 | 6,3;4 | 5,65 | 4; 2,5 | 6,3; 4 | 0... | 0...20 | 0...40 | ||

| щая сила, кН | 2,5 | 12,5 | ||||||||

| Параметры | Тип вибратора | |||||||||

| С-357 | С-433А | С-412А | С-413 | С-414 | С-482 | С-483 | С-484 | С-485 | С-788 | |

| дебалансный | маятниковый | самобалансный | ||||||||

| Число колебаний в ми нуту | ||||||||||

| Мощность электродвигателя, кВт | 0,4 | 0,6 | 0,6 | 0,4 | 0,7 | 0,4 | 0,6 | 0,9 | 1,2 | 1,2´2 |

| Масса, кг | 20,5 |

Табл. 15.2. Технические характеристики электромагнитных вибраторов

| Тип | Габаритные размеры, мм | Мощность | Двойная амплитуда вибрации, мм | Масса, кр |

| 367-Рм | 1095´710´405 | 0,5 кВт | 1,4 | |

| 411-Рм | 1400´840´476 | 1 кВт | 1,5 | |

| 372-Рм | 1723´960´570 | 2 кВт | 1,6 | |

| 388-Рм | 2180´1250´865 | 8 кВт | 2,2 | |

| ГВК1-08 | 1495´1150´780 | 4 кВт | 1,8 | |

| ЭП76А | 1840´920´655 | 2 кВт | 1,6 | |

| СЭП-4 | 2110´1170´773 | 4 кВт | 1,8 | |

| С-917 | 190´160´110 | 110 ВА | 4,5 | |

| С-918 | 270´144´260 | 330 ВА | 1,6 | |

| С-919 | 290´175´265 | 440 ВА | 1,6 | |

| С-920 | 550´290´395 | 2200 ВА | 1,6 | |

| С-921 | 720´360´470 | 6600 ВА |

Мощность двухтактных электромагнитных вибраторов — 0,5...8 кВт. Они применяются для двухмассных подвесных питателей и конвейеров с производительностью 50...650 т/ч.

Электромагнитный привод применяется в конвейерах малой длины (до 2,5...6 м).

В табл. 15.1 и 15.2 приведены характеристики вибраторов, выпускаемых отечественной промышленностью.

Дата добавления: 2017-09-01; просмотров: 2651;