Слои износа и защитные слои с применением эмульсионно-минеральных смесей

Для строительства слоев износа и защитных слоев дорожных покрытий широкое применение получили холодные эмульсионно-минеральные смеси различного состава. В зависимости от конкретного состава, технологии применения в различных странах эти смеси называют литыми эмульсионно-минеральными смесями (ЛЭМС), «Сларри Сил», литой холодный микроасфальт, рапид-асфальт и др. Достоинство этих слоев в сравнительно простой технологии устройства, малого расхода материалов, высокой производительности при укладке, небольших помехах для движения транспорта по участку, где ведутся работы.

Литые эмульсионно-минеральные смеси (ЛЭМС) состоят из минеральных материалов (щебня, песка, минерального порошка), водного раствора ПАВ и катионной битумной эмульсии. В зависимости от гранулометрического состава ЛЭМС подразделяются на щебеночные и песчаные. Щебеночные рекомендуется устраивать на участках с затрудненными и опасными условиями движения дорог I и II категорий. Песчаные - на участках с легкими и затрудненными условиями движения дорог III-IV категорий. Минеральная часть ЛЭМС подбирается по принципу плотных смесей. Щебеночная фракция 5-10 мм и 5-15 мм должна быть из камня изверженных и метаморфических пород по прочности не ниже 1200. Песчаная фракция 5-0,1 (0,071) мм должна состоять из дробленого песка или смеси природного и дробленого песка в соотношении 50/50 %. Минеральный порошок из карбонатных пород (лучше активированный) должен содержаться в смеси в таком объеме, чтобы общее количество частиц мельче 0,071 мм в смеси составляло 5-15 %. В качестве вяжущего используются катионоактивные битумные эмульсии класса ЭБК-2 и ЭБК-3, содержащие 50-55 % битума (табл. 20.6).

Таблица 20.6.

Рекомендуемые составы ЛЭМС

| Смеси | компоненты, % по массе | |||||||

| щебень гранит- ный (фракция) | песок | минераль- ный порошок | портланд- цемент | вода для предварительного смачивания | битумная эмульсия (в пересчете на битум) | |||

| 5-15 мм | 5-10 мм | дробленый компонент | природ- ный | |||||

| Щебеночная | - | - | - | 6-8 | 8-9 | |||

| Щебеночная | - | - | 6-8 | 7,5-8,5 | ||||

| Щебеночная | - | - | 1-3 | 5-7 | 8-9 | |||

| Щебеночная | - | - | - | 6-8 | 8-9 | |||

| Щебеночная | - | - | 6-8 | 8-9 | ||||

| Щебеночная | - | - | 6-8 | 7,5-8,5 | ||||

| Щебеночная | - | - | 1-3 | 5-7 | 8-9 | |||

| Песчаная | - | - | - | 8-12 | 7-9 | |||

| Песчаная | - | - | - | 8-12 | 7-9 | |||

| Песчаная | - | - | - | 8-12 | 7-9 | |||

| Песчаная | - | - | - | 1-3 | 8-10 | 7-9 |

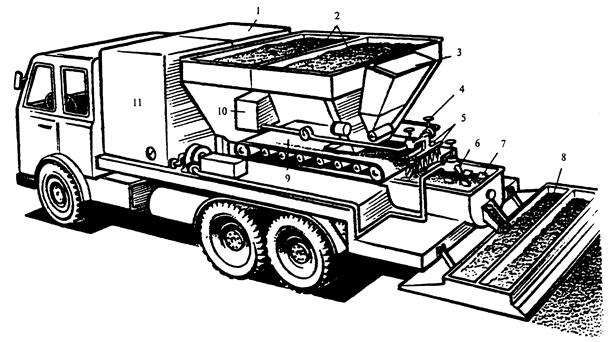

Расход битумной эмульсии в пересчете на битум 7-9 %. Количество ПАВ в водном растворе зависит от его вида (четвертичные соли аммония 0,1-0,6 %, адгезионная битумная присадка БП-3 0,5-1,0 % к массе воды). Расход воды для предварительного смачивания ориентировочно 5-12 % массы минеральных материалов. Его уточняют в лаборатории и корректируют на месте приготовления ЛЭМС с учетом влажности минеральных материалов и их температуры. Время распада эмульсии в ЛЭМС должно составлять 40-120 с. Распад эмульсии должен произойти немедленно после распределения смеси на поверхности покрытия. Приготовление и распределение ЛЭМС осуществляется специальной однопроходной машиной (рис. 20.13).

Рис. 20.13. Передвижная установка для приготовления и распределения литой эмульсионно-минеральной смеси:

Резервуар для воды; 2 - бункеры для песка; 3 - бункер для минерального порошка; 4 - объемная дозировка присадки; 5 - подана воды и присадки; 6 - подача эмульсии; 7 - смеситель; 8 - распределитель; 9 - конвейер; 10 - резервуар для присадки; 11 - резервуар для эмульсии

Толщина укладываемого слоя: для песчаной ЛЭМС - 5-10 мм с расходом 20-25 кг/м2, для щебеночной 10-15 мм с расходом 25-30 кг/м2. По предварительно очищенному и обработанному водой покрытию распределяют ЛЭМС при непрерывном движении машины. Уплотнение ЛЭМС не требуется. Движение транспорта можно открывать через 2-4 ч после окончания работ с ограничением скорости до 40 км/ч в течение 1-2 сут.

Ширина укладываемого слоя зависит от ширины распределительного бункера и обычно составляет 2,5-3,75 м. Скорость распределения регулируется в зависимости от температуры воздуха и свойств исходных материалов, при этом должна быть такой, чтобы распределение смеси (при выходе из распределительного короба) совпадало с началом распада битумной эмульсии, что предотвращает расплывание смеси по поверхности покрытия.

Свойства готового слоя из ЛЭМС приведены в табл. 20.7.

Таблица 20.7

Показатели свойств эмульсионно-минеральных смесей

| Показатели | Значение показателя | Метод испытания |

| Водонасыщение, % от объема для слоев из смесей | ||

| щебеночных | 3,5-4,5 | ГОСТ 12801-98 |

| песчаных | 1,5-3,0 | Тоже |

| Набухание (% от объема), не более | 7,0 | Тоже |

| Коэффициент водостойкости при длительном водонасыщении, не менее для смесей | ||

| щебеночных | 0,75 | Тоже |

| песчаных | 0,80 | Тоже |

| Скорость распада эмульсий, с не менее | Пособие по устройству поверхностных обработок на автомобильных дорогах (к СНиП 3.06.03-85) |

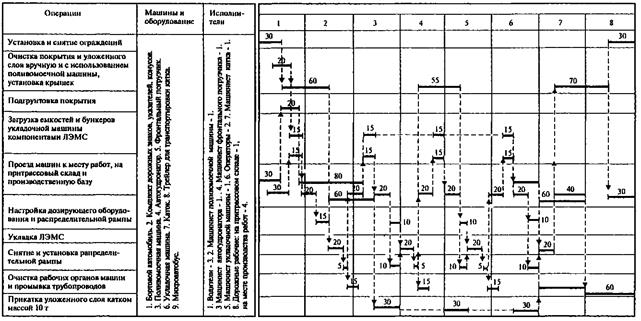

Рабочий цикл укладки защитного слоя включает следующие технологические операции (рис. 20.14): загрузка бункеров и емкостей машины компонентами ЛЭМС на притрассовом складе; переезд машины к месту производства работ; укладка защитного слоя на огражденном участке; переезд машины для загрузки на притрассовом складе.

Рис. 20.14. Циклограмма выполнения производственного процесса по укладке защитного слоя из литой эмульсионно-минеральной смеси на сменной захватке 1000 м шириной 3,75 м (3750 м2)

Поверхностная обработка с использованием битумных шламов. Битумные шламы являются разновидностью эмульсионно-минеральных смесей литой консистенции и состоят из минеральных материалов (щебня, песка, минерального порошка), битумной пасты и воды. Так как битумные пасты распадаются и твердеют по мере испарения из них воды, применение битумных шламов возможно только в сухую погоду. В зависимости от зернового состава битумные шламы подразделяются на песчаные (п) и щебеночные (щ) - А - крупно - (размером щебня до 25 мм более 40 %), Б - средне - (размером щебня до 25 мм от 20 до 40 %) и В - мелкозернистые (размером щебня до 15 мм менее 20 %) I и II марок. Тот или иной вид шлама рекомендуется использовать на дорогах разных категорий в зависимости от условий движения транспорта [96].

Время высыхания смесей должно быть не более 2 ч. Перед укладкой битумного шлама покрытие очищают от пыли и грязи, при значительном количестве трещин их прочищают. В зависимости от состояния покрытия его предварительную обработку проводят по-разному: плотные покрытия увлажняют (1-2 л/м2); пористые покрытия и все виды покрытий при производстве работ в осеннее время подгрунтовывают битумной пастой или эмульсией (не менее 60 % воды из расчета 0,2 л битума на 1 м2); покрытия с недостатком органического вяжущего и на основе минеральных вяжущих обрабатывают путем распределения слоя пасты исходя из нормы расхода битума 0,4-0,8 л/м2. Ориентировочный расход песчаных шламов составляет 5-15 кг/м2, щебеночных 10-30 кг/м2. Меньшие значения относятся к смесям с меньшими размерами зерен минерального материала. Уложенную полосу ограждают от наезда транспортных средств. При достижении влажности смеси 6-8 % по слою допускается движение транспортных средств или его уплотняют самоходными катками на пневмошинах массой 8-10 т (3 прохода по одному следу). Скорость движения транспорта ограничивают: в течение первых суток до 30 км/ч, затем - до 40 км/ч до тех пор, пока слой не сформируется настолько, чтобы зерна минерального материала не вырывались из слоя. Для полного уплотнения слоя требуется 20-30 сут.

Строительство тонкослойных слоев износа и защитных слоев из литых эмульсионно-минеральных смесей по способу типа «Сларри Сил», который представляет собой уложенную и сформировавшуюся литую эмульсионно-минеральную смесь, состоящую из катионоактивной битумной эмульсии, минерального материала, воды и специальных добавок. Толщина слоя износа в уплотненном состоянии 5-15 мм.

Слой типа «Сларри Сил» устраивается с целью предотвращения отрицательного воздействия природно-климатических факторов на дорожную конструкцию, восстановления слоев износа, обеспечения необходимых сцепных свойств дорожного покрытия.

В зависимости от гранулометрического состава используемых материалов слой износа «Сларри Сил» подразделяют на два типа в соответствии с требованиями, изложенными в табл. 20.8 [58].

Таблица 20.8

Гранулометрический состав минеральной части литых эмульсионно-минеральных смесей

| Размер отверстий, мм | Содержание частиц мельче данного размера, % по массе | Точность дозирования, % по массе | |

| тип I | тип II | ||

| ±5 | |||

| 90-100 | 70-90 | ±5 | |

| 2,5 | 65-90 | 45-70 | ±5 |

| 1,25 | 45-70 | 28-50 | ±5 |

| 0,63 | 30-50 | 19-34 | ±5 |

| 0,315 | 18-30 | 12-25 | ±4 |

| 0,14 | 10-21 | 7-18 | +3 |

| 0,071 | 5-15 | 5-15 | ±2 |

Для приготовления литых эмульсионно-минеральных смесей должен использоваться щебень из плотных горных пород по ГОСТ 8267-93 1-й группы, имеющий марку по прочности не ниже 1200, марку истираемости не ниже И-1, песок из отсевов дробления, соответствующий ГОСТ 8736-93. Для приготовления смесей может использоваться щебеночно-песчаная смесь С 13 по ГОСТ 25607-94 после отгрохачивания частиц крупнее 10 мм.

Гранулометрический состав минеральной части литых эмульсионно-минеральных смесей должен соответствовать табл. 20.8. Для обеспечения требований к гранулометрическому составу смесей в минеральную часть могут быть введены минеральный порошок по ГОСТ Р 52129-2003 и цемент по ГОСТ 10178-85.

Минеральная часть ЛЭМС для устройства тонкослойных холодных покрытий подбирается по типу плотных и может состоять из смесей фракций 0-3 мм, 0-5 мм, 0-8 мм, 0-11 мм, с использованием щебеночных отсевов из трудношлифуемых горных пород марки не ниже 1000. Крупные фракции должны быть преимущественно кубовидной формы. Содержание фракции менее 0,071 мм должно быть 5-15 %. Для регулирования времени распада эмульсии применяют цемент марки не ниже 400. Содержание свободной извести в цементе не ограничивается, а его расход составляет до 2 % от массы каменных материалов.

Песок, щебень и в случае необходимости минеральный порошок перед использованием должны быть смешаны в определенных пропорциях с помощью специальных машин типа «REVSON 73830».

В качестве вяжущего в ЛЭМС применяют катионные эмульсии прямого типа классов ЭБК-2 и ЭБК-3 с содержанием битума 60-65 %. Марка битума в битумной эмульсии должна соответствовать рекомендуемой ГОСТ 9128-97 для конкретной дорожно-климатической зоны.

В условиях I и II дорожно-климатических зон, а также при интенсивности движения более 10000 авт./сут целесообразно использовать полимермодифицированные битумные эмульсии. Получение полимермодифицированной битумной эмульсии осуществляется как путем введения катионоактивных латексов «Бутонал SL 170К», «Родкем 600», «Интерлатекс АФ» и других, совместимых с эмульсией, в процессе приготовления, так и с использованием битумов, модифицированных другими добавками. Содержание модификатора в остаточном битуме модифицированной эмульсии должно быть в пределах 2-4 % по массе. Скорость распада эмульсии регулируют с помощью аддитивных добавок, вид подбирается в лаборатории. В качестве замедлителя скорости распада смеси используются сульфат алюминия, соли моноаминов, полиаминов, амидоаминов по техническим условиям заводов-изготовителей.

Содержание замедлителя скорости распада в литой эмульсионно-минеральной смеси должно быть минимальным, но позволяющим обеспечить время, достаточное для перемешивания и распределения.

В качестве ускорителя времени твердения добавки, улучшающей консистенцию смеси, может использоваться цемент марок 500 или 400, для обеспечения лучшего сцепления вяжущего с каменными материалами и снижения расхода аддитивных добавок, %, от массы каменных материалов. Техническая вода должна иметь жесткость не менее 6 мг-экв/л.

Время распада при смешивании смесей типа «Сларри Сил» должно составлять не менее 180 с. Время распада зависит от целого ряда факторов: минерального состава и зернового состава минеральной части, состава эмульсии, природы эмульгатора, соотношения компонентов в смеси, температуры окружающего воздуха. Поэтому подбор составов смесей должен происходить с учетом вышеперечисленных факторов.

При слишком медленном распаде эмульсии возникает опасность стекания жидкой смеси с поверхности или ее расслоения. Во избежание этих явлений при подборе составов эмульсионно-минеральных смесей контролируют момент отвердения поверхности смеси. Тест для установления времени отвердевания определяется как промежуток времени с момента укладки до момента, когда «Сларри-система» не может быть перемешана в однородную смесь, а при сжатии образца невозможно горизонтальное смещение; когда промокательная салфетка не пачкается при легком соприкосновении с поверхностью образца; когда эмульсия не может быть разбавлена или вымыта из образца.

Более точно момент отвердения смеси находят с помощью специального прибора - модифицированного определителя силы сцепления. При помощи этого прибора определяют и время открытия движения. Время открытия характеризуется тем, что слой износа сформировался до такой степени, что можно открыть движение автомобилей с ограниченной скоростью.

Время отвердения эмульсионно-минеральных смесей должно составлять не более 30 мин, а время открытия движения в зависимости от погодных условий - не более 4 ч.

Не допускается производить работы по укладке эмульсионно-минеральной смеси:

при температуре окружающего воздуха ниже 10°С;

в условиях дождя;

при прогнозе снижения температуры воздуха в месте производства работ до 0°С в течение ближайших 24 ч после укладки.

Для приготовления и укладки литых эмульсионно-минеральных смесей применяются специальные машины типа «Macropaver» и «Minimac» (США), AZ Ко Nobel (Швеция), «Wiero» (Германия), «Elma» (Италия) и др.

Процесс строительства включает очистку и подготовку покрытия; устройство тонкослойного покрытия из ЛЭМС (включая загрузку укладывающих машин); уход и регулирование движения по свежеуложенному слою. Подготовка покрытия заключается в проведении подгрунтовки эмульсией с расходом 0,4-0,6 л/м2 в зависимости от степени изношенности покрытия. К устройству покрытия необходимо приступать непосредственно после полного распада эмульсии, нанесенной на покрытие при подгрунтовке. Минимальный срок ожидания после подгрунтовки 30 мин. В процессе укладки смеси необходимо контролировать процесс распада эмульсии и консистенцию смеси путем изменения количества воды и раствора аддитивной добавки. Расход других компонентов не меняется. Необходимо следить и за точностью дозировки минеральных компонентов. Расход эмульсии устанавливается строго по расчету. Количество воды зависит от погоды: в холодную погоду ее меньше, в жаркую - больше. Расход воды при введении непосредственно в смесь составляет в среднем 12 % от массы каменных материалов. Непосредственно перед укладкой смеси производится увлажнение покрытия дороги. Увеличение температуры смеси ускоряет процесс распада эмульсии. Поэтому температура воздуха должна измеряться ежечасно (особенно в жаркие дни), чтобы уточнять величину аддитивной добавки. Слой покрытия сразу после укладки должен иметь темно-коричневый цвет. Через 30-60 мин покрытие становится черного цвета. Открытие движения по свежеуложенному покрытию излитой эмульсионно-минеральной смеси разрешается не менее чем через 1 ч после укладки, когда автомобили не оставляют на нем следов. В холодную погоду этот срок увеличивается. В дождь движение автомобилей не разрешается. После открытия движения скорость автомобилей ограничивается до 40 км/ч на период 2-8 ч. В случае дождя движение по участку дороги с ограниченной скоростью продлевается как минимум на 2 ч после окончания дождя.

Опыт показывает, что жидкая холодная эмульсионно-минеральная смесь «Сларри Сил» легко распределяется и разравнивается. В результате образуется защитный слой, не пропускающий воду в нижележащие слои дорожной одежды, устраняются мелкие неровности, покрытие приобретает однообразный цвет и фактуру, похожие на асфальтобетонное покрытие.

Применение прочного щебня и дробленого песка позволяет обеспечить достаточно высокие сцепные качества и хорошую сопротивляемость износу, а также низкий уровень шума. Поскольку износ таких слоев происходит в основном за счет истирания, срок их службы достигает 8-10 лет на дорогах с интенсивностью движения, приведенной к легковому автомобилю, до 7000 авт./сут. Возможны иные способы устройства поверхностной обработки, например, из песчано-битумных смесей и смесей с применением комплексных вяжущих. Кафедрой строительства и эксплуатации дорог МАДИ разработаны песчано-резинобитумные смеси с резиновой крошкой размером 0-(1,5-2) мм (8-10 % по массе), при распределении которых слоем 1,5-2 см получают слой износа, обеспечивающий хорошее сцепление, бесшумное движение и легкое удаление с поверхности воды и ледяной пленки. Хороший результат получен при строительстве мастичного слоя износа толщиной 2-3 см с содержанием щебня 70-75 %.

Дата добавления: 2021-09-07; просмотров: 715;