Цветные металлы и сплавы

13.1. Медь и ее сплавы

Медь используется человеком с давних времен и отмечена в истории культуры бронзовым веком. Наиболее важное свойство меди, обеспечившее ей широкое применение, — хорошие электропроводимость и теплопроводность, высокая пластичность и способность образовывать технологичные сплавы, которые отлично обрабатываются и обладают хорошими механическими свойствами.

Медь используется человеком с давних времен и отмечена в истории культуры бронзовым веком. Наиболее важное свойство меди, обеспечившее ей широкое применение, — хорошие электропроводимость и теплопроводность, высокая пластичность и способность образовывать технологичные сплавы, которые отлично обрабатываются и обладают хорошими механическими свойствами.

Температура плавления меди 1083 °С, кипения 2360 °С. Предел прочности чистой меди не очень высок и составляет 220 МПа. Ее кристаллическая решетка—кубическая гранецентрированная с параметрами а = 0,361 нм. Плотность меди 8,93 г/см3, твердость почти в 2 раза меньше, чем у железа.

Рис. 57. Диаграмма состояния медь—цинк

Наиболее распространенными и известными сплавами меди являются латуни и бронзы. Латунями называют группу сплавов меди с цинком. В группу латуней входят томпак (90 % Сu и более, остальное — цинк) и много других, не только двойных, но и более сложных сплавов. Механическая прочность латуней выше, чем меди; они хорошо обрабатываются резанием. Латуни широко используют в приборостроении, общем и химическом машиностроении.

Наибольшее применение нашли латуни, содержащие до 38 % Zn, так как до этого предела (согласно диаграмме состояния) существует твердый раствор замещения меди цинком и, следовательно, сохраняется кристаллическая решетка куба с центрированными гранями (рис. 59).

Эти латуни пластичны, хорошо обрабатываются давлением в горячем состоянии, коррозионностойки. Вследствие близкого расположения линий ликвидуса и солидуса в системе медь — цинк латуни имеют хорошие литейные свойства (большую жидкотекучесть, отсутствие ликвации, малую усадку и др.). Но при их заливке в формы необходима хорошая вентиляция цеха, так как пары, выделяющиеся из жидких латуней, вредно влияют на организм человека.

Медно-цинковые латуни выпускают восьми марок и обозначают русской буквой Л; следующая за буквой цифра указывает средний процент меди в этом сплаве. Марка с максимальным содержанием меди Л96, с минимальным — Л60. Латуни более сложного состава в обозначении имеют после буквы Л другую букву, а цифры, размещенные после цифры, показывающей процент меди, указывают процент добавок в марке латуни. Например, ЛС59-1 означает латунь свинцовая, содержащая 57— 60 % Сu и 0,8—1,5 Pb; ЛМцА-57-3-1 — латунь марганцово-алюминиевая, содержащая 55,0—58,5%Сu, 2,5—3,5 % Мn и 0,5—1,5 % А1. Все добавляемые к латуни элементы обозначают русскими буквами: О — олово, Ц — цинк, С — свинец, Ж — железо, Мц — марганец, Н — никель, К — кремний, А — алюминий и т.д.

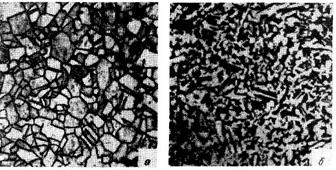

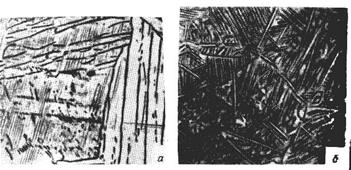

Добавки этих металлов к латуням необходимы для улучшения их механических свойств или обрабатываемости, а также повышения коррозионной стойкости. Микроструктура латуни приведена на рис. 60.

Широко известны сплавы меди с оловом, называемые бронзами (рис.61). Из бронзы еще в древности делали оружие и инструменты, сосуды и украшения, так как эти сплавы более прочны и коррозионностойки, чем медь.

Рис.60. Микроструктура латуни, х200:

а - α-латунь, б - α+β-латунь

Благодаря отличным литейным качествам из этих сплавов в более позднее время стали отливать пушки и колокола. Малый коэффициент трения и устойчивость к износу делает их незаменимыми при изготовлении вкладышей подшипников, червяков и червячных колес, шестерен и других деталей ответственных и точных приборов.

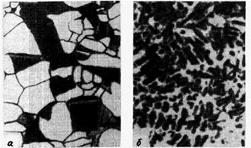

Рис.61. Структура литой бронзы с 6% Sn, х200

а) после отжига, б) до отжига

Бронзы маркируют русскими буквами Бр; справа ставят элементы, входящие в бронзу: О — олово, А — алюминий, Ф — фосфор, Т — титан и другие, обозначаемые так же, как и в латунях, но цифры, стоящие за буквами, обозначают среднее содержание добавок этих дополнительных элементов в бронзе (цифры, обозначающие процентное содержание меди в бронзах, не ставят). Например, БрОЦ4-3 означает, что в бронзе содержится в среднем 4 % Sn, 3 % Zn, остальное медь. Сплавы, содержащие небольшое количество олова, образуют твер-

дый раствор замещения меди оловом, имеющим кристаллическую решетку куба с центрированными гранями, т. е. решетку, аналогичную решетке чистой меди.

Большинство современных бронз редко содержат больше 7 % Sn и обычно имеют однофазную структуру, состоящую из твердого раствора олова в меди. Олово дороже и дефицитнее меди. Поэтому широкое применение нашли заменители — в первую очередь алюминиевые бронзы как простые БрА5, так и более сложные БрАЖМцЮ-3-1,5.

Сплавы меди с небольшими добавками алюминия (до 10 %) характеризуются хорошей жидкотекучестью, малой ликвацией, хорошо деформируются в горячем и холодном состоянии, так как эти сплавы образуют однофазный твердый раствор алюминия в меди. Добавки никеля, железа, марганца и свинца улучшают механические и некоторые технологические свойства алюминиевых бронз.

Высокими механическими свойствами, пластичностью и коррозионной стойкостью отличаются кремниевые бронзы, например БрКН-1-3, содержащая 0,6—1,1 % Si; 2,4—3,4 % Ni и 0,1—0,4 % Мn. Антифрикционными свойствами обладают бронзы БрОЦС4-4-4, содержащие по 3—5 % олова и цинка, и 3,5—4,5 % свинца.

Очень большой прочностью и упругостью славятся бериллиевые бронзы БрБ2, в состав которых входят 1,8—2,1 % Be, 0,2—0,5 % Ni (остальное медь) и др. Из них изготовляют пружины, пружинящие контакты ответственных приборов и пр.

13.2. Алюминий и его сплавы

Алюминий — второй (после железа) металл современной техники. Наиболее важное свойство алюминия, определяющее его широкое применение, — это его плотность, равная 2,7 г/см3 (т. е. алюминий почти в 3 раза легче железа), а также хорошая электрическая проводимость, составляющая 65% электрической проводимости меди. Кроме того, алюминий имеет высокую теплопроводность и теплоемкость, химически стоек против органических кислот и хорошо сопротивляется воздействию азотной кислоты. Он очень быстро окисляется на воздухе, покрываясь тонкой пленкой оксида, которая, в отличие от оксида железа, не пропускает кислород в толщу металла, делая его стойким против коррозии. Его кристаллическая решетка — куб с центрированными гранями с параметром а = 0,404 нм. Никаких аллотропических превращений у алюминия не обнаружено.

Температура плавления алюминия 660°С, температура кипения ~2500°С. Механические свойства алюминия невысоки. Предел проч-

ности при разрыве составляет 90—180 МПа, НВ 20—40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Однако чистый алюминий трудно обрабатывается резанием, а также имеет значительную линейную усадку (1,8 %). Для устранения этих отрицательных свойств в алюминий вводят различные добавки, поэтому широко распространены сплавы алюминия.

Сплавы алюминия принято делить на две группы: первая — сплавы, деформируемые обработкой, и вторая — литейные сплавы.

Деформируемые обработкой алюминиевые сплавы характеризуются невысокой прочностью, но хорошей пластичностью (от 6 до 40 %). К ним относятся сплавы алюминия с марганцем и магнием, содержащие до 6 % Mg. Из этих сплавов широко применяют сплав АМц, содержащий 1—1,6 % Мn, и сплавы АМг2, АМг5, содержащие соответственно 2,6—1,8 Mg, 0,2—0,6 Мn и 4,8—5,8 Mg, 0,3—0,8 Мn. Эти сплавы почти все однофазные, имеющие структуру твердого раствора. Они хорошо свариваются, устойчивы против коррозии и применяются для малонагруженных деталей, изготовляемых холодной штамповкой, и для сварных конструкций. Упрочнение этих сплавов возможно только путем холодной деформации, так как их упрочнение термической обработкой не удается.

Деформируемые обработкой алюминиевые сплавы характеризуются невысокой прочностью, но хорошей пластичностью (от 6 до 40 %). К ним относятся сплавы алюминия с марганцем и магнием, содержащие до 6 % Mg. Из этих сплавов широко применяют сплав АМц, содержащий 1—1,6 % Мn, и сплавы АМг2, АМг5, содержащие соответственно 2,6—1,8 Mg, 0,2—0,6 Мn и 4,8—5,8 Mg, 0,3—0,8 Мn. Эти сплавы почти все однофазные, имеющие структуру твердого раствора. Они хорошо свариваются, устойчивы против коррозии и применяются для малонагруженных деталей, изготовляемых холодной штамповкой, и для сварных конструкций. Упрочнение этих сплавов возможно только путем холодной деформации, так как их упрочнение термической обработкой не удается.

Из группы деформируемых алюминиевых сплавов, упрочняемых термической обработкой, наиболее известны дуралюмины и авиаль.

Рис.62. Диаграмма состояния сплавов алюминия с медью

Эти современные сплавы имеют в своем составе по три-четыре, а чаще и больше составляющих. Их способность упрочняться термической обработкой хорошо иллюстрируется двойной диаграммой Аl— Сu (рис. 62); почти во всех сплавах этой группы обычно присутствует медь, образующая с алюминием твердый раствор с предельной растворимостью 5,6 % при температуре 548 °С. С понижением температуры растворимость меди в алюминии быстро уменьшается.

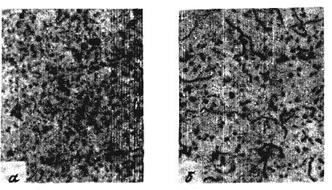

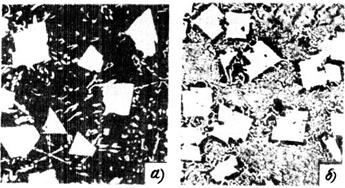

Дуралюмины — сплавы на основе Al—Cu—Mg, в которые дополнительно вводят марганец для повышения коррозионной стойкости сплава. Наиболее известны сплавы Д18, содержащий 2,2— 3 % Сu, 0,2 — 0,5 о/о Mg, и Д16, содержащий 3,8 — 4,6 % Сu, 1,2— 1,8 % Mg и 0,3 — 0,9 % Мn. Микроструктура дуралюмина показана на рис.63.

Рис.63. Микроструктура дуралюминия: а - отожженное состояние, х200; б - закаленное состояние, х100

Дуралюмины хорошо деформируются и в горячем, и в холодном состояниях: для их упрочнения обычно применяют закалку в воде и естественное старение. Наибольшее упрочнение достигается в течение первых суток после закалки и практически заканчивается в течение пяти суток. Наиболее прочные алюминиевые сплавы — сплавы типа В95, содержащие 6 % Zn, 2,3 % Mg, 1,7 % Сu, 0,4 % Mn, 0,2 %Cr. Но, применяя их, следует иметь в виду, что эти сплавы еще менее коррозионностойки, чем дуралюмины, и не пригодны для работы при температурах выше 150 °С, так как их прочностные характеристики сильно понижаются при повышенной температуре.

Известно много других сложных деформируемых сплавов для ковки, штамповки и работы при повышенных температурах: АК4, АК6, АК8, АК4-1.

Литейных алюминиевых сплавов очень много: их принято маркировать двумя буквами: АЛ (алюминиевый сплав, литейный). В соответствии с ГОCТ их принято делить на пять групп.

Группа I — сплавы на основе системы алюминий — кремний (АЛ2, АЛ4, АЛО). Эти сплавы часто называют силуминами, и они представляют интерес с точки зрения металловедения.

Группа II объединяет много сплавов, имеющих основу алюминий—кремний—медь (АЛЗ, АЛ5, АЛ6, а также АЛ32, содержащий, кроме трех основных компонентов, еще марганец и титан).

Группа III — сплавы на основе системы алюминий — медь (АЛ7 и АЛ 19), которые из-за наличия значительного количества меди более дефицитны и дороги.

Группа IV — сплавы на основе системы алюминий — магний (АЛ8, АЛ 13, АЛ22 и др.), обладающие низкой плотностью (почти в 3 раза легче стали), высокими механическими свойствами и коррозионной стойкостью. Двойные сплавы начали широко использовать для получения легких отливок различного оборудования для транспортных машин.

К группе V относят сплавы на основе алюминия и других компонентов. Эта группа особенно велика: наиболее популярны из этой группы сплавов АЛ1, содержащий медь, никель и магний, сплав АЛ11, включающий кроме алюминия и кремния большое количество цинка (7— 12 %) и немного магния. В эту группу входит также сплав АЛ24, содержащий магний, марганец, цинк, титан и др.

Литейные сплавы алюминия с магнием, медью, а также многие другие более сложные сплавы на основе алюминия подвергают термической обработке, так как их основные прочностные и технологические свойства изменяются при этом в очень широких пределах. Многие алюминиевые сплавы с добавками меди и магния подвержены старению, т. е. изменяют свои свойства при хранении. Например, у сплава АЛ8, содержащего 9,5 — 11 % Mg, в литом состоянии относительное удлинение δ = 10 %; если этот сплав нагреть под закалку и медленно охладить с печью, то δ = 2 %, а после пяти суток выдержки при 20 °С δ увеличится до 20 %.

Наибольшей известностью пользуются силумины и сплавы алюминия с медью. Микроструктура силумина показана на рис.64. Ти-

пичный силумин — сплав АЛ2 содержит 10—13 % Si, обладает высокой жидкотекучестью, малой усадкой. Кроме того, он устойчив против коррозии и относительно легкоплавок. Удовлетворительные механические свойства и структуру силумин приобретает только после модифицирования. Немодифицированный силумин имеет грубую игольчатую структуру и очень хрупок; после модифицирования эвтектика становится мелкозернистой, в результате чего сплав приобретает пластичность. Модифицирование проводят добавкой в жидкий сплав незначительного количества металлического натрия.

Рис.64. Микроструктура литейных сплавов алюминия, х200: а - немодифицированный силумин, б - модифицированный силумин

Однако эффект такого модифицирования сохраняется в жидком сплаве только 10—15 мин, и поэтому модифицирование необходимо непосредственно перед разливкой сплава. Более удобно модифицировать силумин смесью солей 2/з NaF и 1/з NaCI, которая, будучи загружена в заливочный ковш, сохраняет эффект модифицирования около 1 ч.

Титан и его сплавы

Титан — металл серебристого цвета с голубоватым отливом; имеет невысокую плотность 4,507 г/см3, плавится при температуре 1660 °С, кипит при 3260 °С. Титан имеет две аллотропические модификации: до 882 °С существует α-титан, имеющий гексагональную решетку с параметрами а0 = 0,295 нм и с0 = 0,468 нм, и при более высоких температурах — (β-титан с кубической объемно центрированной решеткой с параметром и а = 0,304 нм.

Механические свойства титана изменяются от содержания в нем примесей. Чистый титан ковок, имеет невысокую твердость (НВ 70);

технический титан хрупок и тверд (НВ 180—280).

Вредные примеси титана — азот и кислород резко снижают его пластичность, а углерод при содержании более 6,15 % снижает ковкость, затрудняет обработку титана резанием и резко ухудшает свариваемость. Водород в большой степени повышает чувствительность титана к надрезу, поэтому этот эффект называют водородной хрупкостью.

На поверхности титана образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии в некоторых кислотах, морской и пресной воде. На воздухе титан устойчив и мало изменяет свои механические свойства при нагреве до 400 °С. При более высоком нагреве он начинает поглощать кислород, ухудшаются его механические свойства, а выше 540 °С — становится хрупким. При нагреве выше 800 °С титан энергично поглощает кислород, азот и водород, что используется в металлургии при производстве легированной стали.

Титан образует ряд оксидов. Из них наиболее изучены ТiO2 , ТiО3. Двуокись титана TiO2 — амфотерный порошок белого цвета, практически не растворимый в воде и разбавленных кислотах. Двуокись титана является основным продуктом переработки титанового сырья.

Технический титан, применяемый промышленностью, делят на две марки: ВТ 1-00 и ВТ 1-0; в них допускается следующее содержание примесей, %: 0,05—0,07С; 0,1 — 0,12 О2; до 0,04 N2; 0,08—0,01 H2; до 0,2 Fe; 0,008 — 0,1 Si. Однако механические свойства ВТ 1-0 несколько выше за счет увеличения суммы перечисленных примесей в нем.

Для повышения механических свойств титана его почти всегда легируют алюминием, который повышает температуру аллотропического превращения титана α↔β, поэтому алюминий часто называют α-стабилизатором титана. Наоборот, элементы, понижающие эту температуру, называют β-стабилизаторами. К ним относятся: молибден, ванадий, хром, марганец, железо и некоторые другие металлы.

В промышленности применяют титановые сплавы либо со структурой α - твердого раствора, либо смешанной структурой (α+β)-твердого раствора.

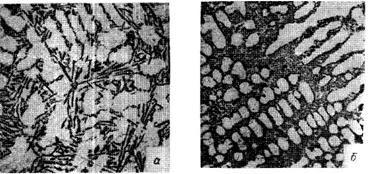

Микроструктура титанового сплава показана на рис.65.

Алюминий, образуя с титаном твердый раствор, замещая и стабилизируя α-фазу, увеличивает прочность титана, жаропрочность и со-

противляемость окислению при высоких температурах, хотя и понижает пластичность. Поэтому алюминий является наиболее важной составляющей титановых сплавов и всегда входит в их состав (сплав ВТ5 и др.).

Рис.65. Микроструктура титановых сплавов, х400:

а - твердый раствор α (сплав ВТ1); б - фаза α` (мартенсит, полученный после закалки сплавов ВТ1 с 1075o С).

Для получения сплавов смешанной структуры титан, кроме алюминия, легируют дополнительно хромом, марганцем, молибденом, а иногда и другими β-стабилизаторами.

Сплавы смешанной структуры (α+β) обладают почти удвоенной прочностью по сравнению с чистым титаном. Однако эта повышенная прочность сохраняется до температуры 430°С. Большинство этих сплавов обладает хорошей пластичностью даже при низких температурах, и поэтому легче куются, штампуются и прокатываются, чем однофазные титановые сплавы. Сварка этих сплавов затруднена, так как они при сварке теряют пластичность, а швы приобретают хрупкость.

Наиболее технологичным, дешевым и поэтому широко распространенным в этой группе является сплав ВТЗ-1 (5,5—7 % Аl; 0,8—2,3 % Cr; 2—3 % Мо; 0,2—0,4 % Si). Он обладает термической стабильностью, не становится хрупким при длительном нагреве (до 10 000 ч) до температуры 400°С, а при кратковременной работе — до 450 °С; σв = 900—1150 МПа; δ = 10— 16 %.

Сплав ВТ9 (6—7 % Al; 3 — 4 % Мо; 0,3 % Si; 0,8 — 2 % Zr) можно применять при изготовлении конструкций и деталей, длительно работающих при нагреве до температуры 450 °С, σв = 980—1150 МПа, δ = 8—16 %. Эти сплавы штампуются и куются, из них прокатывают-

ся и прессуются прутки и фасонные профили.

Сплавы, содержащие в основном алюминий и поэтому обладающие α-структурой (например, сплав ВТ5, содержащий 4,3—6,2 % Al), хорошо свариваются, устойчивы против коррозии в атмосферной среде, загрязненной газами до температуры 1090 °С, сохраняют высокую прочность при нагреве до 650 °С. Однако их пластичность ниже пластичности двухфазных сплавов, имеющих α- и β-фазу. Все деформируемые сплавы титана можно применять и для фасонного литья, но делают это редко, так как титан легко взаимодействует с газами и формовочными материалами.

Сплавы титана со структурой, имеющей одну β-фазу, в промышленности почти не применяют, хотя они обладают отличной пластичностью. Причиной служит их чувствительность к загрязнению атмосферными газами при нагреве, неизбежному в процессе производства.

13.4. Антифрикционные сплавы

Наряду с подшипниками качения в машинах широко используются подшипники скольжения. Поскольку вкладыши подшипников скольжения непосредственно соприкасаются с валами, их изготовляют из сплавов достаточно пластичных, чтобы было легко прирабатываться к поверхности вращающегося вала, и достаточно прочных, чтобы служили опорой для вала; кроме того, сплавы должны иметь малый коэффициент трения с материалом вала и достаточно низкую температуру плавления, что необходимо для заливки подшипников. Сплавы, удовлетворяющие перечисленным требованиям, называются подшипниковыми или антифрикционными.

Антифрикционные сплавы имеют пластичную основу, в которой равномерно рассеяны более твердые частицы. При вращении в подшипнике вал опирается на эти твердые частицы, а мягкая основа сплава по поверхности соприкосновения с валом изнашивается, в результате чего образуется сеть микроканалов, по которым перемещается смазка. Подшипниковые материалы делят на следующие группы: белые антифрикционные сплавы на основе олова, свинца (баббиты) и алюминия; сплавы на основе меди, чугуны серые, модифицированные и ковкие; металлокерамические пористые материалы; пластмассы.

Баббиты.В оловянном баббите марки Б83 пластичной основой является твердый раствор сурьмы и меди в олове, а твердыми частицами — соединения SnSb и Cu3Sn. Микроструктура баббита Б83 приведена на рис. 66.

Рис.66. Микроструктура баббита: а - Б83, б - Б16

Баббиты Б83 применяют для заливки подшипников особо нагруженных машин. Оловянные баббиты дороги, поэтому по возможности их заменяют баббитами, состоящими преимущественно из свинца (например, баббитом марки Б16).

В свинцовых баббитах с сурьмой (марки Б16) твердые частицы образуют кристаллы соединений SnSb и Cu3Sn, рассеянные в мягкой основе — растворе сурьмы и олова в свинце. Эти баббиты уступают по качеству оловянным, однако с успехом применяются для подшипников средней нагруженности (например, в тракторных и автомобильных двигателях).

Резюме

Медь.Свойства-хорошие электропроводимость и теплопроводность, высокая пластичность и способность образовывать технологичные сплавы

Температура плавления меди 1083 °С, кристаллическая решетка — ГЦК. Предел прочности чистой меди 220 МПа. Плотность меди 8,93 г/см3.

Сплавы меди - латуни и бронзы. Латуни - сплавы меди с цинком. В группу латуней входят томпак (90 % Сu и более, остальное — цинк) и много других, не только двойных, но и более сложных сплавов. Механическая прочность латуней выше, чем меди; они хорошо обрабатываются резанием. Латуни используют в приборостроении, общем и химическом машиностроении.

Наибольшее применение нашли латуни, содержащие до 38 % Zn.

Медно-цинковые латуни выпускают восьми марок и обозначают русской буквой Л. Следующая за буквой цифра указывает средний процент меди в этом сплаве. Марка с максимальным содержанием меди - Л96, с минимальным — Л60. Латуни более сложного состава в обозначении имеют после

буквы Л другую букву, а цифры, размещенные после цифры, показывающей процент меди, указывают процент добавок в марке латуни. Все добавляемые к латуни элементы обозначают русскими буквами: О — олово, Ц — цинк, С — свинец, Ж — железо, Мц — марганец, Н — никель, К — кремний, А — алюминий.

Сплавы меди с оловом - бронзы.

Свойства - коррозионностойки, отличные литейные качества, малый коэффициент трения и устойчивость к износу.

Бронзы маркируют русскими буквами Бр; справа ставят элементы, входящие в бронзу: О — олово, А — алюминий, Ф — фосфор, Т — титан и другие, обозначаемые так же, как и в латунях, но цифры, стоящие за буквами, обозначают среднее содержание добавок этих дополнительных элементов в бронзе (цифры, обозначающие процентное содержание меди в бронзах, не ставят).

Алюминиевые бронзы (сплавы меди с алюминием) характеризуются хорошей жидкотекучестью, малой ликвацией, хорошо деформируются в горячем и холодном состоянии. Высокими механическими свойствами, пластичностью и коррозионной стойкостью отличаются кремниевые бронзы. Очень большой прочностью и упругостью славятся бериллиевые бронзы.

Алюминий. Свойства - плотность 2,7 г/см3, высокая теплопроводность и теплоемкость, высокая пластичность, химически стоек против органических кислот и хорошо сопротивляется воздействию азотной кислоты, кристаллическая решетка — ГЦК. Температура плавления алюминия 660°С. Предел прочности при разрыве 90—180 МПа. Сплавы алюминия делят на две группы: первая — сплавы, деформируемые обработкой, и вторая — литейные сплавы. Деформируемые сплавы подразделяют на упрочняемые холодной деформацией (сплавы алюминия с марганцем и магнием) и упрочняемых термической обработкой (дуралюмины и авиаль).

Дуралюмины — сплавы на основе Al—Cu—Mg, в которые дополнительно вводят марганец для повышения коррозионной стойкости сплава. Наиболее известны сплавы Д18 и Д16. Дуралюмины хорошо деформируются и в горячем, и в холодном состояниях: для их упрочнения обычно применяют закалку в воде и естественное старение.

Литейные алюминиевые сплавы на основе системы алюминий — кремний (АЛ2, АЛ4, АЛО). Немодифицированный силумин имеет грубую игольчатую структуру и очень хрупок; после модифицирования сплав приобретает пластичность. Модифицирование проводят добавкой в жидкий сплав незначительного количества металлического натрия. Модифицируют силумин смесью солей 2/з NaF и 1/з NaCI перед разливкой.

Титан. Свойства - плотность 4,507 г/см3, плавится при температуре 1660 °С, две аллотропические модификации: до 882 °С существует α -титан (ГПУ решетка), и при более высоких температурах — (β-титан с ОЦК решеткой. Высокая сопротивляемость коррозии в некоторых кислотах, морской и пре-

сной воде. Технический титан, применяемый промышленностью, делят на две марки: ВТ 1-00 и ВТ 1-0. Для повышения механических свойств титана его легируют алюминием, который повышает температуру аллотропического превращения титана α↔β, поэтому алюминий часто называют α-стабилизатором титана. Для получения сплавов смешанной структуры титан, кроме алюминия, легируют дополнительно хромом, марганцем, молибденом.

Сплавы, обладающие такими свойствами как высокая прочность, хорошая прирабатываемость, малый коэффициент трения, низкая температура плавления, называются подшипниковыми или антифрикционными.

Баббиты.В оловянном баббите марки Б83 пластичной основой является твердый раствор сурьмы и меди в олове, а твердыми частицами — соединения SnSb и Cu3Sn. В свинцовых баббитах с сурьмой (марки Б16) твердые частицы образуют кристаллы соединений SnSb и Cu3Sn, рассеянные в мягкой основе — растворе сурьмы и олова в свинце.

Вопросы для повторения

1. Расскажите о свойствах меди, используемых в технике.

2. Какие сплавы меди Вы знаете?

3. Как называются сплавы меди с цинком? Какими свойствами они обладают? Для чего используются?

4. Как называются сплавы меди с оловом? Какими свойствами они обладают? Для чего используются?

5. Расскажите о свойствах алюминия, используемых в технике.

6. Какие сплавы алюминия Вы знаете?

7. Каковы свойства и применение дуралюминов?

8. Каковы свойства и применение силуминов?

9. Назовите свойства и применение титана и его сплавов.

10. Какими свойствами должны обладать антифрикционные сплавы?

11. Назовите типичные антифрикционные сплавы.

14. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

К неметаллическим материалам относятся полимерные материалы, органические и неорганические; различные виды пластических масс; композиционные материалы на неметаллической основе, каучуки и резины, клеи, герметики, лакокрасочные покрытия, а также графит, стекло, керамика.

Такие их свойства, как достаточная прочность, жесткость и эластичность при малой плотности, светопрозрачность, химическая стойкость, диэлектрические свойства, делают эти материалы часто незаменимыми. Также следует отметить их технологичность и эффектив-

ность при использовании. Эти материалы находят все большее применение в различных отраслях машиностроения.

Основой неметаллических материалов являются полимеры, главным образом синтетические. Создателем структурной теории химического строения органических соединений является А. М. Бутлеров (1826—1886 гг.). Промышленное производство первых пластмасс (фенопластов) — результат работ, проведенных Г. С. Петровым (1907—1914 гг.). С. В. Лебедевым впервые в мире осуществлен промышленный синтез каучука (1932 г.). Н. Н. Семеновым разработана теория цепных реакций и распространена на механизм цепной полимеризации. Успешное развитие химии и физики полимеров связано с именами видных ученых: П. П. Кобеко, В. А. Каргина, А. П. Александрова, С. С. Медведева, С. Н, Ушакова, В. В. Коршака и др. Развитие термостойких полимеров связано с именем К. А. Андрианова.

В области создания полимерных материалов большой вклад внесен зарубежными учеными: К. Циглером (ФРГ), Д. Наттом (Италия) и др.

14.1. Понятие о неметаллических материалах и классификация полимеров

Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса их составляет от 5000 до 1 000 000. При таких больших размерах макромолекул свойства веществ определяются не только химическим составом этих молекул, но и их взаимным расположением и строением.

Макромолекулы в полимере представляют собой цепочки, состоящие из отдельных звеньев. Длина цепи в несколько тысяч раз больше их поперечного сечения, поэтому макромолекулам полимера свойственна гибкость (которая ограничена размером сегментов — жестких участков, состоящих из нескольких звеньев). Гибкость макромолекул является одной из отличительных особенностей полимеров.

Атомы, входящие в основную цепь, связаны прочной химической (ковалентной) связью. Энергия химических связей составляет 330-360 кДж/моль, силы межмолекулярного взаимодействия, имеющие обычно физическую природу, значительно меньше (5-40 кДж/моль). Наиболее сильные межмолекулярные взаимодействия осуществляются посредством водородных связей (до 50 кДж/моль). Сцепление моле-

кул материала за счет сил притяжения называется когезией. Макромолекулы могут быть построены из одинаковых по химическому строению мономеров (полимеры) или разнородных звеньев (сополимеры).

Большое значение имеет стереорегулярность полимера, когда звенья и заместители расположены в пространстве в определенном порядке. Это придает материалу повышенные физико-механические свойства (по сравнению с нерегулярными полимерами).

Полимеры встречаются в природе — натуральный каучук, целлюлоза, слюда, асбест, природный графит. Однако ведущей группой являются синтетические полимеры.

Классификация полимеров. Для удобства изучения связи состава, структуры со свойствами полимеров их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к нагреву).

По составу все полимеры подразделяют на: органические, элементоорганические, неорганические.

Органические полимеры составляют наиболее обширную группу соединений. Если основная молекулярная цепь таких соединений образована только углеродными атомами, то они называются карбоцепными полимерами.

В гетероцепных полимерах атомы других элементов, присутствующие в основной цепи, кроме углерода, существенно изменяют свойства полимера. Так, в макромолекулах атомы кислорода способствуют повышению гибкости цепи, атомы фосфора и хлора повышают огнестойкость, атомы серы придают газонепроницаемость, атомы фтора, даже в виде радикалов, сообщают полимеру высокую химическую стойкость и т. д. Органическими полимерами являются смолы и каучуки.

Элементоорганические соединения содержат в составе основной цепи неорганические атомы (Si, Ti, Аl), сочетающиеся с органическими радикалами (СН3, С6Н5, СН2). Эти радикалы придают материалу прочность и эластичность, а неорганические атомы сообщают повышенную теплостойкость. В природе таких соединений не встречается. Представителями их являются кремнийорганические соединения.

К неорганическим полимерам относятся силикатные стекла, керамика, слюда, асбест. В составе этих соединений углеродного скелета нет. Основу неорганических материалов составляют оксиды кремния, алюминия, магния, кальция и др.

В силикатах существуют два типа связей: атомы в цепи соединены ковалентными связями (Si—О), а цепи между собой — ионными связями. Неорганические полимеры отличаются более высокой плотностью, высокой длительной теплостойкостью. Однако стекла и керамика хрупкие, плохо переносят динамические нагрузки. К неорганическим полимерам относится также графит, представляющий собой карбоцепной полимер.

В технических материалах используют отдельные виды полимеров и сочетание различных групп полимеров; такие материалы называют композиционными (например, стеклопластики).

Классификация по структуре макромолекул.

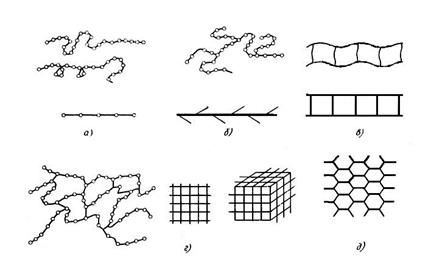

Своеобразие свойств полимеров обусловлено структурой их макромолекул. По форме макромолекул полимеры делят на: линейные (цеповидные), разветвленные, плоские, ленточные (лестничные), пространственные или сетчатые. Линейные макромолекулы полимера представляют собой длинные зигзагообразные или закрученные в спираль цепочки (рис.67, а).

Рис.67. Формы молекул полимеров: а - линейная, б - разветвленная, в - лестничная, г - пространственная, сетчатая, д - паркетная

Гибкие макромолекулы с высокой прочностью вдоль цепи и слабыми межмолекулярными связями обеспечивают эластичность мате-

риала, способность его размягчаться при нагреве, а при охлаждении вновь затвердевать (полиэтилен, полиамиды и др.).

Разветвленные макромолекулы (рис.67, б), являясь также линейными, отличаются наличием боковых ответвлений, что препятствует их плотной упаковке (полиизобутилен). Макромолекула лестничного полимера (рис.67, в) состоит из двух цепей, соединенных, химическими связями. Лестничные полимеры имеют более жесткую основную цепь, и обладают повышенной теплостойкостью, большей жесткостью, они нерастворимы в стандартных органических растворителях (кремнийорганические полимеры).

Пространственные или сетчатые полимеры образуются при соединении («сшивке») макромолекул между собой в поперечном направлении прочными химическими связями непосредственно или через химические элементы или радикалы. В результате образуется сетчатая структура с различной густотой сетки (рис.67, г). Редкосетчатые (сетчатые) полимеры теряют способность растворяться и плавиться, они обладают упругостью (мягкие резины). Густосетчатые (пространственные) полимеры отличаются твердостью, повышенной теплостойкостью, нерастворимостью. Пространственные полимеры лежат в основе конструкционных неметаллических материалов. К сетчатым полимерам относятся также пластинчатые (паркетные) полимеры (рис.67, д, графит).

По фазовому состоянию полимеры подразделяют на аморфные и кристаллические.

Впервые в работах В. А Каргина, А.И. Китайгородского и Г.Л. Слонимского (1957 г.) показано, что макромолекулы в полимерах расположены не хаотично, а имеют упорядоченное взаимное расположение. Структуры, возникающие в результате различной укладки молекул, называют надмолекулярными. Упорядоченность в структурообразовании определяется гибкостью линейных и разветвленных макромолекул, способностью их менять форму, перемещаться по частям; большое влияние оказывают жесткость цепи и силы межмолекулярного притяжения.

Аморфные полимеры однофазны и построены из цепных молекул, собранных в пачки. Пачка состоит из многих рядов макромолекул, расположенных последовательно друг за другом.

Некоторые аморфные полимеры могут быть также построены из свернутых в клубки цепей, так называемых глобул. Глобулярная структура дает невысокие механические свойства.

Кристаллические полимеры образуются в том случае, если их макромолекулы достаточно гибкие и имеют регулярную структуру. Тогда при соответствующих условиях возможен фазовый переход в пачки, и образование пространственных решеток кристаллов.

Гибкие пачки складываются в ленты путем многократного поворота пачек на 180о. Затем ленты, соединяясь друг с другом своими плоскими сторонами, образуют пластины (рис. 68, а). Эти пластины наслаиваются, в результате чего получаются правильные кристаллы.

Рис. 68. Надмолекулярные структуры полимеров: а - схема пластинчатого единичного кристалла, б - схема сферолита, в - схема фибриллы, состоящей из трех микрофибрилл

В том случае, когда образование из более мелких структурных элементов правильных объемных кристаллов затруднено, возникают сферолиты (рис. 68, б). Сферолиты состоят из лучей, образованных чередованием кристаллических и аморфных участков.

В процессе ориентации гибкоцепных полимеров получаются фибриллярные структуры, состоящие из микрофибрилл (рис. 68, в). Между кристаллитами находятся аморфные участки.

Кристаллические структуры являются дискретными, организованными, термодинамически стабильными. Кристаллизация происходит в определенном интервале температур. В обычных условиях полной кристаллизации не происходит, и структура получается двухфазной. Кристалличность сообщает полимеру большую жесткость и твердость, а

Дата добавления: 2017-09-01; просмотров: 2569;