Внутриквартальные производственные базы

Повышение организационно-технологической надежности производства может быть достигнуто путем рационального использования внутриквартальных производственных баз. Их создание и функционирование целесообразны при значительных объемах реконструктивных работ. База должна включать производство товарного бетона, элементов сборного железобетона на открытых полигонах, арматурных цехов, участков для изготовления несъемной опалубки, по комплектации и подготовке специальных видов работ.

Целесообразность развертывания баз и полигонов определяются их удаленностью от стационарных баз и возможностью снижения транспортных расходов. Особое значение они приобретают при изготовлении негабаритных конструкций, транспортирование которых по городским магистралям затруднено или невозможно. К ним относятся пристраиваемые и надстраиваемые объемные блоки, сантехкабины и другие крупногабаритные элементы.

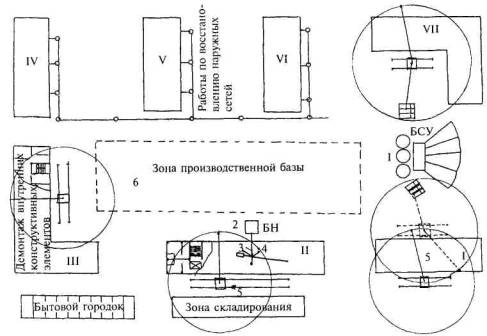

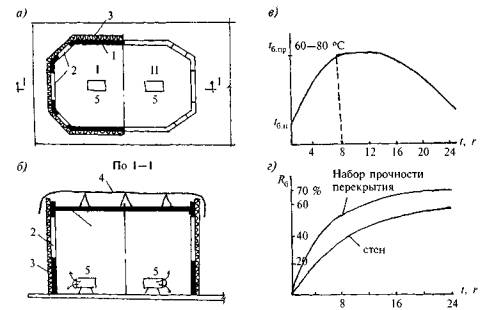

При реконструкции жилых зданий постройки 1940-60-х годов методом встроенных монолитных и сборно-монолитных систем с надстройкой этажей экономически целесообразно применение мобильных бетоносмесительных установок (рис. 14.16).

Рис . 14.16. Фрагмент стройгенплана и технологические схемы реконструкции застройки кирпичных жилых зданий с надстройкой методом встроенных монолитных каркасных систем

I - VII - последовательность реконструкции жилых зданий; 1 - внутриквартальный бетоносмесительный узел; 2 , 3 - бетононасос с системой бетоноводов; 4 - распределительная стрела бетоновода; 5 - башенные краны; 6 - зона производственной базы

В зависимости от объема применяемого монолитного бетона и наличия свободных прилегающих к реконструируемому зданию площадей возможно использование передвижных бетоносмесительных узлов малой (5-10 м3/ч) производительности. Наиболее эффективно их расположение в зоне действия башенного крана, когда исключается необходимость в бетоновозном транспорте, снижаются теплопотери и сохраняются технологические свойства бетонной смеси.

Изготовление сборных конструктивных элементов на приобъектных полигонах существенно снижает себестоимость и повышает организационно-технологическую надежность строительного производства.

Наряду с зарубежными БСУ, поставляемыми фирмами Штеттер, Либхерр и др., представляет интерес мобильный бетонный завод, выпускаемый Каменским опытным механическим заводом. Он обеспечивает приготовление и выдачу товарной бетонной смеси в температурном диапазоне эксплуатации от -30 до +40 °С. Кабина управления снабжается специальным пультом для ручного и автоматизированного режимов приготовления бетонных смесей. Автоматизированная система управления дозировкой с 40 рецептами гарантирует безошибочное и надежное приготовление бетонных смесей с достаточно высокой точностью дозировки. Его габаритные размеры составляют 6 ´ 18 м при высоте 13 м. БСУ включает два склада цемента, склад заполнителей, емкостей для добавок, бетоносмеситель принудительного действия и т.п. Решение отдельных узлов в блочном варианте обеспечивает быстрый монтаж, демонтаж и перебазировку.

Альтернативным решением является размещение БСУ и полигонов в квартале застройки. Такое решение позволяет до минимума снизить транспортные расходы и обеспечить бесперебойную работу строительных потоков.

При реконструкции квартала застройки более экономичным является изготовление пристраиваемых объемных блоков в построечных условиях.

В зависимости от назначения пристраиваемых объемных блоков они выполняются полностью в монолитном железобетоне различной геометрической формы. Такие элементы служат для пристройки лоджий и лифтовых шахт. Эркеры и другие элементы, служащие для расширения кухонь и жилых комнат, целесообразно изготавливать из железобетона с последующими утеплением, облицовкой или штукатурным покрытием до их установки в проектное положение.

Технология изготовления блоков может осуществляться по нескольким схемам: с применением металлоформ и размещением плиты перекрытия в верхней зоне; то же, с расположением перекрытия в нижней зоне; с применением инвентарных опалубочных систем монолитного домостроения; несъемной опалубки и др.

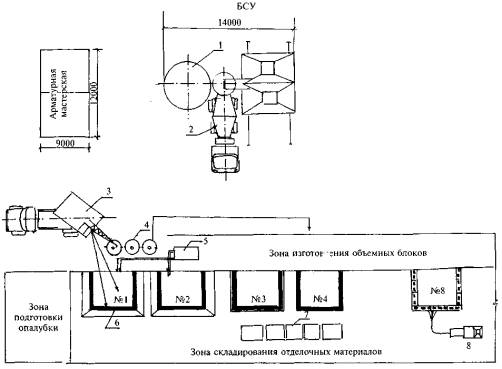

Технология производства работ требует создания постов изготовления объемных блоков либо в непосредственной близости от реконструируемых объектов в зонах действия монтажных кранов, или на специальных площадках с последующим транспортированием в зону монтажа (рис. 14.17). Выбор того или иного варианта зависит от объема работ и конкретных условий площадки: стесненности, выполнения работ без отселения жильцов или с их отселением, удаленности базы монолитного бетона и железобетона и других факторов.

Рис . 14.17. Схема организации полигона по изготовлению объемных блоков

1 - бетоносмесительный узел МББ 3-5; 2 - автобетоносмеситель АБС-4; 3 - автокран; 4 - бадьи для бетонной смеси; 5 - установка для прогрева бетона УПБ-60; 6 - объемный блок в монолитном исполнении; 7 - складирование утеплителя и облицовочного материала; 8 - установка для нанесения защитного слоя

Повышение индустриальности и снижение себестоимости возведения пристраиваемых объемов могут быть достигнуты путем рационального использования, адаптации прогрессивных технологий с меньшими энергетическими и трудовыми затратами, обеспечивающими получение готовых элементов с высокими эксплуатационными качествами.

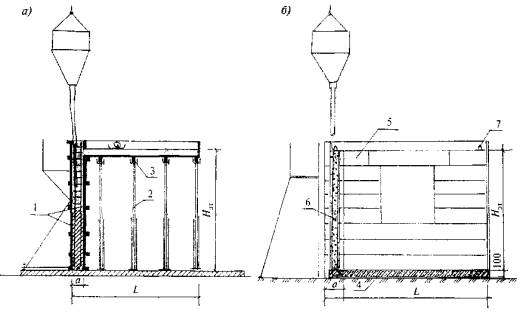

Варианты конструктивно-технологических решений при изготовлении объемных блоков предусматривают использование различных технологий. Они включают: монолитный железобетонный блок с утепленными стенами и оштукатуренными поверхностями; монолитными стенами, возводимыми в утепленной несъемной опалубке; монолитными стенами с утеплением пенополистирольными плитами и облицовкой кирпичом; со стенами из несъемной опалубки пенополистирольных блоков и др. (рис. 14.18).

Рис . 14.18. Технологическая схема изготовления объемных блоков с использованием инвентарной (а) и несъемной опалубки (б)

1 , 2, 3 - элементы опалубочной системы; 4 - монолитная плита перекрытия; 5 - несъемная опалубка; 6 - бетонная смесь; 7 - монтажные петли

Исследование области рационального применения конструктивно-технологических решений с учетом материалоемкости и трудозатрат позволяет выделить варианты монолитного исполнения с использованием эффективного утеплителя, а также несъемной опалубки из объемных пенополистирольных блоков.

Технология изготовления монолитных объемных блоков предусматривает использование мелкощитовой опалубки с фанерной палубой для возведения стеновых элементов и фанерной палубы по стойкам и прогонам - для перекрытий. Процессы армирования, опалубливания и демонтажа опалубки ведутся вручную без использования грузоподъемных средств, а укладки и уплотнения бетона - с использованием автокрана. Достаточно низкая трудоемкость опалубливания конструкций (0,2-0,3 чел.-ч/м2) позволяет выполнять цикл работ за короткий промежуток времени. Так, для пристроенных объемов площадью 6-8 м2 трудоемкость опалубочных работ составляет 3-4 чел.-ч, арматурных 5-8 чел.-ч и укладки бетона 2,2-2,4 чел.-ч. Таким образом, при поточном производстве работ с наличием комплекта опалубки на 4-6 блоков и интенсивной технологии ускоренного твердения бетона производится изготовление 6-8 блоков в односуточном цикле оборачиваемости опалубки.

Эффективность работ может быть повышена за счет исключения технологических перерывов, например связанных с раздельным бетонированием плиты перекрытия при схеме производства работ «перекрытием вниз».

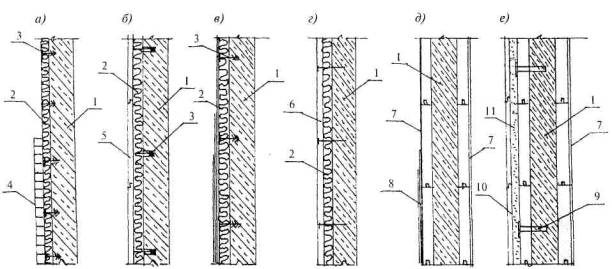

Отдельным потоком ведутся работы по утеплению наружных поверхностей пенополистирольными или минераловатными плитами и их защите в виде штукатурного слоя по полимерной сетке путем облицовки кирпичом или плитами из архитектурного бетона (рис. 14.19). Трудоемкость этих работ соизмерима с выполнением основного ведущего процесса, что позволяет создать ритмичный поток.

Рис . 14.19. Конструктивно-технологические схемы утепления стеновых элементов объемных блоков

а - с облицовкой кирпичом; б - то же, плитами из архитектурного бетона; в - оштукатуриванием по сетке; г - утепленной несъемной опалубкой; д - защитой пенополистирольных блоков штукатуркой по сетке; е - то же, с облицовкой плитами из архитектурного бетона; 1 - монолитная стена; 2 - утеплитель; 3 - анкеры; 4 - кирпичная облицовка; 5 - облицовочные плиты; 6 - панель несъемной опалубки; 7 - пенополистирольные блоки; 8 - слои штукатурки по сетке; 9 - анкеры; 10 - облицовочные плиты; 11 - цементно-песчаный раствор

Снижение трудозатрат и, соответственно, продолжительности работ достигается путем использования несъемной опалубки из объемных пенополистирольных блоков. Низкая масса блоков позволяет выполнять работы вручную. Исключение цикла демонтажа опалубки способствует снижению трудозатрат до 50 %, а теплоизолированное состояние бетонной смеси обеспечивает ускоренный набор прочности.

Технологическая эффективность процессов может быть повышена путем пакетного изготовления плит перекрытий. Эта технология рациональна при изготовлении объемных блоков в непосредственной близости к местам их монтажа.

При детальной разработке поточного производства работ возможен переход на конвейерную технологию изготовления объемных блоков.

Организационно-технологическая целесообразность конвейерного метода реализуется при выполнении значительного объема работ, например при реконструкции квартала застройки. В этом случае необходимо создание приобъектного производственного полигона с наличием участков опалубочных, арматурных, бетонных работ, а также работ по утеплению и отделке поверхностей.

Наличие производственного полигона предусматривает использование передвижного бетонного узла МВБ 3-5 малой производительностью (5-6 м3/ч). Его применение рационально при выполнении комплекса реконструктивных работ, когда кроме пристраиваемых объемов возводятся надстраиваемые этажи и мансарды в монолитном исполнении.

В состав полигона входят также передвижная арматурная мастерская в блочном исполнении, автобетоновоз, автокран для подачи бетонной смеси, установка для прогрева бетона, пневмонагнетатель для отделки поверхностей штукатурными составами и др. средства механизации.

Технологическая эффективность процессов возрастает при использовании методов ускоренного твердения бетона, применении различного рада добавок, а также раздельной технологии приготовления бетона. Последнее обстоятельство обеспечивает не только повышение физико-механических характеристик бетона, но и снижает цикл набора прочности. Используя прогрессивные технологии ускоренного твердения бетона, достигается суточная оборачиваемость опалубочных систем, что обеспечивает требуемую ритмичность и существенно интенсифицирует производство работ.

Технологическая гибкость ритмичного потока обеспечивает выпуск объемных блоков различной конфигурации и разнообразным уровнем отделки наружных поверхностей. Это позволяет существенно расширить архитектурную гамму решений при более низкой себестоимости работ.

Технологически эффективным является изготовление блоков в металлической опалубке с камерным прогревом бетона, когда в полости блоков размешают теплогенераторы мощностью, обеспечивающей температурный режим в пределах 60-80 °С. Это создает определенную универсальность независимо от геометрической формы блока и получение распалубочной прочности в пределах 60-70 % R б . Тепловая обработка бетона целесообразна как в зимнее, так и летнее время. При зимнем производстве работ осуществляется утепление наружной опалубки и пространства перекрытия.

На рис. 14.20 приведена технологическая схема тепловой обработки теплогенераторами с графиком набора прочности бетона.

Рис . 14.20. Технологическая схема тепловой обработки бетона объемных блоков с использованием теплогенераторов

а, б - схема размещения теплогенераторов и утепления поверхностей форм; в - температурные графики бетона и набора прочности бетоном (г);

1 - металлическая опалубка блока; 2 - проемообразователи; 3 - утепление наружных поверхностей опалубки; 4 - то же, открытых поверхностей плиты перекрытия; 5 - теплогенераторы

Для снижения теплопотерь и более интенсивной тепловой обработки целесообразно опалубку объемных блоков совмещать открытыми поверхностями. Это позволяет исключить дополнительные затраты по устройству теплозащитных штор и создавать более однородные тепловые поля.

Анализ производства работ показал, что наиболее эффективным является совмещение технологии утепления стеновых конструкций с пристраиваемыми элементами. Поэтому их изготовление целесообразно выполнять без утепления поверхностей.

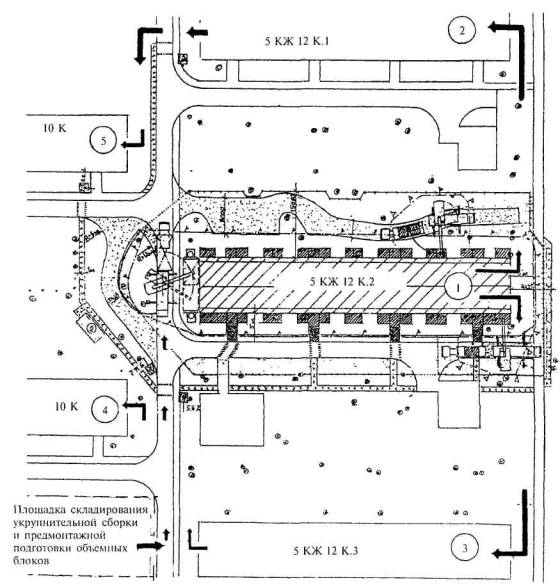

Практическая реализация проекта реконструкции домов массовых серий наиболее эффективна, когда число объектов составляет 5-6 зданий, локально расположенных в определенном секторе квартала (рис. 14.21). Такое решение позволяет организовать долгосрочные потоки по устройству фундаментов под пристраиваемые объемы, обстройке и надстройке зданий, перекладке сетей и благоустройству площадок.

Рис . 14.21. Технологическая последовательность производства работ при реконструкции пяти жилых зданий и фрагмент стройгенплана

Ведение обстройки отдельным технологическим потоком и надстройки зданий позволяет выполнять объемы строительно-монтажных работ с максимальным совмещением технологических процессов и более рациональным использованием во времени грузоподъемных средств.

Технологическая надежность монтажных процессов надстройки зданий определяется интенсивностью доставки, укрупнительной сборки и доводки блоков. Для этой цели создаются временные площадки складирования, укрупнения и комплектации объемных блоков. Процесс подготовки складывающихся объемных блоков осуществляется с применением автокрана КС-6476 с последующими погрузкой и доставкой к месту монтажа специальными автотранспортными средствами.

В объем предмонтажных работ входят: устройство кровельного покрытия, установка оконных блоков, тепло- и гидроизоляция узлов и другие технологические процессы.

Готовые блоки подаются под монтаж в соответствии с часовым графиком производства работ.

После выполнения монтажного цикла на захватке (секции жилого дома) специализированными потоками осуществляется комплекс работ по внутренней планировке, выполнению специальных и отделочных работ.

Средняя продолжительность реконструкции. 4-секционного жилого дома с 2-этажной надстройкой составляет 4,5-6 мес.

Дата добавления: 2021-09-07; просмотров: 611;