Установки пневмотранспорта строительных материалов

Пневматическими установками перемещают сыпучие материалы по трубам с помощью сжатого или разряженного потока воздуха. Их применяют для погрузки, разгрузки и перемещения цемента, песка, извести, опилок, гипса, шлака, бетонной смеси и растворов.

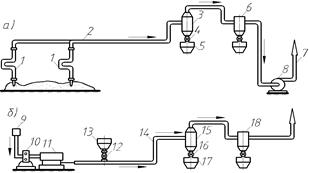

По принципу действия различают установки всасывающего и нагнетательного действия (рис. 5.3).

Рис. 5.3. Схемы пневмотранспортных установок: а)-всасывающего действия;

Рис. 5.3. Схемы пневмотранспортных установок: а)-всасывающего действия;

б)-нагнетательного действия: 1-сопла;

2-всасывающий трубопровод;

3-осадительная камера; 4-шлюзовой затвор; 5-бункер; 6-фильтр;

7-трубопровод; 8-вакуум-насос; 9-воздухоприемник; 10-компрессор; 11-воздухосборник (ресивер); 12-затвор; 13-загружатель; 14-транспортный трубопровод; 15-осадительная камера; 16-шлюзовой затвор; 17-бункер; 18-фильтр

В первых установках материал поступает во всасывающий трубопровод 2 вследствие разряжения в нем воздуха вакуум-насосом 8. С помощью сопел 1 забор материала идет одновременно из нескольких мест. Из трубопровода 2 смесь воздуха с материалом поступает в осадительную камеру 3. Здесь тяжелые частицы оседают и через шлюзовой затвор 4 высыпаются в бункер 5, а частично очищенный воздух поступает в фильтр 6, дополнительно очищается и через вакуум-насос 8 по трубопроводу 7 выбрасывается в атмосферу. Такие установки способны транспортировать материалы на небольшие расстояния при малом перепаде высоты (перепад давлений составляет 40...80 кПа).

Недостаток – небольшая долговечность вакуум-насоса (абразивное изнашивание).

Во вторых установках материал перемещается в потоке воздуха под действием избыточного давления, создаваемого компрессором 10 (рис. 5.3, б). Он засасывает воздух через воздухоприемник 9 и подает его в воздухосборник (ресивер) 11, откуда он поступает в транспортный трубопровод 14. Материал подается загружателем 13 через затвор 12. В осадительной камере 15 происходит отделение материала от воздуха, который через затвор 16 выпадает в бункер 17, а воздух, очистившись от примесей фильтром 18, выбрасывается в атмосферу. Эти установки транспортируют материал на значительные расстояния при большом перепаде высот. Давление воздуха — до 0,8 МПа.

Недостатки пневмотранспорта: большой удельный расход воздуха и высокая энергоемкость процесса (1-5 кВт·ч/т, в 3-6 раз больше, чем у конвейеров), повышенный износ элементов оборудования.

Преимущества: герметичность, полная механизация, компактность оборудования, возможность перемещения материала по трассе любой конфигурации до 2 км, большая производительностью (более 300 т/ч).

Производительность пневмотранспортной установки по массе материала:

(5.15)

(5.15)

где QB– подача насоса, м3/ч;

ρB– плотность атмосферного воздуха (ρB=1,244 кг/м3);

μ – коэффициент массовой концентрации смеси, равный отношению массы перемещаемого в единицу времени материала к массе расходуемого в то же время воздуха (μ=3…20 для песка и щебня; μ=20-100 для цемента).

Дата добавления: 2017-09-01; просмотров: 1719;