Тормозное оборудование скоростного подвижного состава

Тормоза скоростного подвижного состава характеризуются высокой эффективностью действия с максимальным использованием при торможении силы сцепления колеса с рельсом, которая с ростом скорости движения, несколько снижается. Поэтому, во фрикционных тормозах скоростных поездов целесообразно, для достижения стабильной силы трения, осуществлять изменение силы нажатия чугунных тормозных колодок, в зависимости от скорости движения, с помощью специальных регуляторов силы нажатия тормозных колодок, либо применять только композиционные тормозные колодки, либо тормозные композиционные накладки в дисковом тормозе, коэффициент трения которых практически не изменяется с ростом скорости движения. Скоростными регуляторами силы нажатия чугунных тормозных колодок оборудованы пассажирские вагоны международного сообщения с тормозом KE-GPR и вагоны чешских железных дорог, оборудованные тормозом DAKO-R.

В скоростных поездах все более широко применяются комбинированные системы торможения — дисковые тормоза с дисками на оси колесной пары с композиционными накладками и фрикционные тормоза с чугунными колодками, прижимаемыми к поверхности катания колес вагона. Дисковые тормоза позволяют избежать образования термических трещин на поверхности катания колеса.

Однако при таких тормозах поверхность катания колес не очищается от грязи, масляных пленок, что приводит к ухудшению сцепления колес с рельсами, а следовательно, и к юзу (заклиниванию) колеса с образованием ползуна при высоких удельных тормозных силах. Поэтому для предотвращения юза колеса на скоростном подвижном составе применяются противогазные устройства (инерционно-механические и электронные), которые при появлении определенного проскальзывания колеса по рельсу и замедлении вращения колесной пары обеспечивают на период повышенного скольжения колеса уменьшение момента тормозных сил, действующих на соответствующую колесную пару. При действии противоюзного устройства длина тормозного пути несколько увеличивается.

Юз колеса может вызвать серьезную угрозу безопасности движения, например, при осевой нагрузке 160 кН при движении заклиненного колеса со скоростью 200 км/ч на расстоянии 1 км глубина ползуна достигает 3—3,5 мм.

Для скоростного движения наиболее рациональной является схема дискового тормоза, дополненного колодочным тормозом с одной чугунной высокофосфористой колодкой (с содержанием фосфора в чугуне 1,3—1,4 %) на колесо, имеющей нажатие 10—13 кН, для очистки поверхности катания и, следовательно, для повышения коэффициента сцепления колеса с рельсом. Возможно также сочетание двух высокофосфористых чугунных тормозных колодок на одно колесо с одним тормозным диском на оси колесной пары.

Применение на скоростном подвижном составе, при экстренном торможении, магнитно-рельсовых тормозов(действие которых не зависит от условий сцепления колес с рельсами), в сочетании с обычными тормозными системами, значительно повышает мощность тормозных средств поезда, позволяя реализовать скорости движения до 200—250 км/ч. Расчетная сила прижатия тормозного башмака магнитно-рельсового тормоза к рельсу, составляет 100 КН. Магнитно-рельсовый тормоз обеспечивает сокращение длины тормозного пути при экстренном торможении на 30—40 %, по сравнению с полным служебным торможением.

Еще более мощным тормозным средством, чем магниторельсовые тормоза являются разработанные в последние годы в ряде стран мира линейные (рельсовые) тормоза на вихревых токах, действие которых не зависит от условий сцепления колес с рельсами.

На отечественных пассажирских поездах РТ200 (Русская тройка) с локомотивной тягой и на электропоездах ЭР200 со скоростями движения до 200 км/ч применяются электропневматические, дисковые и магниторельсовые тормоза, электронные противоюзные устройства и мощный реостатный тормоз. При наличии таких тормозных средств, длина тормозного пути при экстренном торможении на уклоне пути 10 ‰ при скорости движения 200 км/ч составляет около 1700 м.

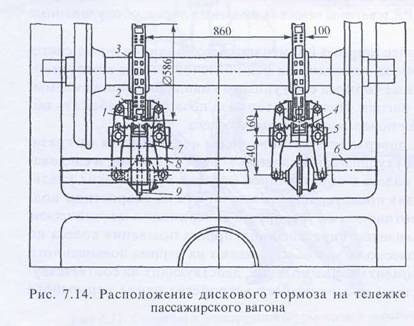

Высокоскоростной электропоезд «Сокол-250», предназначающийся для эксплуатации на участке Москва—Санкт-Петербург, оборудуется электропневматическим, электрическим, дисковым и магниторельсовым тормозами, а также противоюзным устройством более совершенной конструкции. Фирма ОАО «Фритекс» готовит к серийному выпуску для скоростных пассажирских вагонов композиционные тормозные колодки с твердыми вставками, металлокерамические тормозные колодки и накладки для дискового тормоза. Они обладают примерно в 3 раза большей износостойкостью и значительно более высокой теплопроводностью, чем существующие композиционные колодки. Дисковые тормоза, применяемые на скоростном подвижном составе, бывают осевыми, если тормозные диски насажены прочно на ось колесной пары, и колесными, если тормозные диски закреплены на колесных центрах или ступицах колес. На пассажирских вагонах применяется дисковый тормоз (рис. 7.14), на ось каждой колесной пары тележки напрессованы две ступицы 3, а на осях укреплены чугунные тормозные диски диаметром 620 мм, имеющие внутри ребра и вентиляционные каналы для лучшего отвода тепла, выделяемого при торможении. Диск состоит из двух полудисков, соединенных между собою болтами. К ступице диск прикреплен болтами с разрезными втулками и тарельчатыми пружинами.

Тормозные цилиндры 9 облегченного типа со спаренными рычагами 8 установлены на балке 5, соединенной кронштейном 7 с поперечиной 6. Башмаки 2 с тормозными накладками 1 с площадью трения 430 см2 и толщиной 25 мм из композиционного материала прикреплены к тормозному диску с двух сторон. Между накладками 1 и тормозным диском в отпущенном состоянии устанавливается зазор 1,5—3 мм при помощи регулирующих пружин 4.

Тормозная рычажная передача имеет сравнительно небольшую массу, простую конструкцию и высокий КПД по сравнению с колодочным тормозом. Усилие от одного тормозного цилиндра диаметром 203 мм передается на два тормозных диска. Передаточное число тормозной рычажной передачи одной колесной пары равно 6,6, а сила нажатия тормозных накладок на одну колесную пару — 71,47 КН.

Вагоны электропоезда ЭР200 имеют колесный дисковый тормоз, диски которого укреплены с каждой стороны колеса, а на каждое колесо действует отдельный тормозной цилиндр диаметром 203 мм с встроенным автоматическим регулятором выхода штока поршня. Нажатие на ось дискового тормоза составляет 100 кН в пересчете на чугунные тормозные колодки. На вагонах поезда РТ200 имеются два диска на оси колесной пары с двухсторонним прижатием тормозных накладок; нажатие на ось составляет 85 кН.

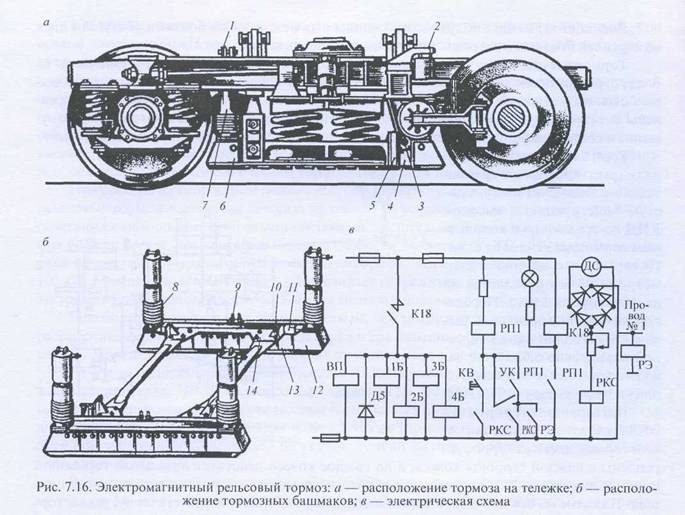

Магниторельсовый тормоз (МРТ) состоит из тормозных башмаков 6 и цилиндров 7 для подъема и опускания башмаков на рельсы.

Цилиндры 7 подвешены на кронштейнах 2 с помощью валиков 1. Тормозной башмак имеет кронштейн 11 для упора прижимного буфера 3. Между собой башмаки скреплены поперечными связями 14 с помощью угольников 10. Тормозная сила от башмаков передается угольниками 10 на кронштейны 4 через амортизаторы 5 из листовой резины. Башмак длиной 1420 мм сделан из промежуточных 13 и концевых 12 секций. Вдоль башмака расположена электромагнитная катушка с выводами на зажимах 9. Внутри цилиндра 7 диаметром 105 мм имеются поршень с уплотнительной резиновой манжетой и две пружины 8. В нерабочем состоянии башмак приподнят под действием пружин на высоту 140—150 мм над рельсом. Вертикальная сила прижатия башмака к рельсу под воздействием магнитной силы притяжения равна 100 КН.

При одновременном срабатывании ускорителя экстренного торможения воздухораспределителя № 292-001 и подаче напряжения в цепь питания электропневматического тормоза замыкаются контакты ускорителя УК и одновременно возбуждается реле РЭ и шунтируются контакты скоростного реле РКС, возбуждаемого от тахогенератора ДС.

Реле РПI возбуждает катушку К18 контактора и происходит замыкание электрической цепи МРТ. При этом электропневматический вентиль ВП сообщает цилиндры 7 с источником сжатого воздуха, башмаки опускаются на рельсы и прижимаются к ним под действием электромагнитного поля.

Растормаживание происходит при обесточивании цепи электропнев-матического тормоза и размыкании контактов РКС.

При открытии стоп-крана МРТ действует без возбуждения реле РЭ и отключается при скорости движения ниже 40 км/ч.

Для проверки действия МРТ на стоянке служит кнопка КВ. Опробование тормоза на пунктах технического обслуживания производится путем экстренного торможения при подаче в цепь МРТ напряжения.

Дата добавления: 2017-09-01; просмотров: 3134;