Устройство и принцип действия экстракторов

1.Экстракторы должны обеспечивать большую поверхность контакта фаз и четкое разделение смеси на экстрактную и рафинатную фазы.

В зависимости от вида контакта экстракторы делятся на ступенчатые, в которых состав фаз изменяется скачкообразно при переходе на следующую ступень и дифференциально-контактные, в которых состав изменяется почти непрерывно.

Диспергирование одной фазы в другой и перемешивание может осуществляться за счет собственной энергии потоков, а также за счет подвода внешней энергии.

Разделение (сепарация) фаз может происходить в гравитационном или центробежном поле.

В промышленности применяются в основном экстракторы непрерывного действия.

2. Одноступенчатый смесительно-отстойный экстрактор – простейший из ступенчатых аппаратов: 1 – смесительная камера; 2 – отстойная камера; 3 – турбинная мешалка; 4 – исходная смесь; 5 – экстрагент; 6 – экстрактная фаза; 7 – рафинатная фаза.

Перемешивание – турбинной мешалкой в камере 1; расслоение – в камере 2.

Перемешивание – турбинной мешалкой в камере 1; расслоение – в камере 2.

Из аппаратов типа «смеситель-отстойник больше всего применяются ящичные экстракторы, которые состоят из ряда горизонтальных одноступенчатых аппаратов в общем прямоугольном корпусе. В ящичном экстракторе исходная смесь и экстрагент движутся противотоком, перемешиваясь в каждой секции и расслаиваясь перед смесительной камерой следующей секции.

Достоинства ящичных экстракторов:

· высокая эффективность (на каждой ступени почти достигается равновесие),

· широкий интервал соотношений расходов исходного раствора и экстрагента.

Недостатки :

· громоздкость, большая занимаемая площадь,

· медленное отстаивание,

· большое число приводов.

3. Гравитационные экстракторы работают без подвода внешней энергии в систему. К ним относятся насадочные колонны, распылительные экстракторы и колонны с ситчатыми тарелками.

Наиболее просты по устройству насадочные экстракционные колонны: 1 – насадка; 2 – опорная решетка; 3 – легкая фаза; 4 – тяжелая фаза.

Легкая фаза, проходя через решетку 2, диспергируется на капли и движется навстречу стекающей через насадку тяжелой жидкости. Капли многократно коалесцируют и дробятся. Слои экстрактной и рафинатной фаз образуются в отстойных зонах (вверху и внизу колонны). Насадочные колонны низкоэффективны и применяются для сильно вспенивающихся жидкостей. ВЭТС ≈ 2 – 5 м, т.е. очень большая.

Легкая фаза, проходя через решетку 2, диспергируется на капли и движется навстречу стекающей через насадку тяжелой жидкости. Капли многократно коалесцируют и дробятся. Слои экстрактной и рафинатной фаз образуются в отстойных зонах (вверху и внизу колонны). Насадочные колонны низкоэффективны и применяются для сильно вспенивающихся жидкостей. ВЭТС ≈ 2 – 5 м, т.е. очень большая.

Еще меньшую массообменную эффективность, но более высокую производительность имеют полые распылительные колонны, в которых распыленная легкая жидкость поднимается навстречу сплошному потоку тяжелой жидкости. Продольное перемешивание – причина распылительных колонн. Применяются они ограниченно.

Среди гравитационных аппаратов наиболее эффективны ситчатые колонны, по устройству и принципу действия напоминающие аналогичные ректификационные колонны. Легкая фаза диспергируется, проходя через отверстия в тарелке, а в межтарельчатом пространтсве капли легкой фазы сливаются в слой. Тяжелая жидкость стекает через переточные трубки.

Работу гравитационных экстракторов можно значительно интенсифицировать, сообщая потокам пульсацию. Например, на линии легкой фазы можно установить поршневой насос или все ситчатые тарелки можно установить на вибрирующие штанги.

Недостаток гравитационных экстракторов – недостаточно тонкое диспергирование и плохое перемешивание. Достоинство – простота.

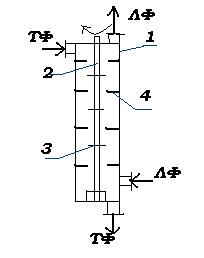

4. Экстракторы с подводом внешней энергии все шире применяется в промышленности, например, роторно-дисковые (РДЭ): 1-корпус, 2- ротор, 3-диск, 4- кольцевая перегородка(шайба)

При вращении дисков легкая жидкость многократно дробится и перемешивается с нисходящей сплошной фазой. В каждой камере, образованной двумя шайбами, перемешанные жидкости расслаиваются при обтекании шайбы.

При вращении дисков легкая жидкость многократно дробится и перемешивается с нисходящей сплошной фазой. В каждой камере, образованной двумя шайбами, перемешанные жидкости расслаиваются при обтекании шайбы.

Благодаря достаточно тонкому диспергированию, интенсивному перемешиванию и слабому продольному смешению роторно-дисковый экстрактор значительно эффективнее гравитационных.

Плюсы РДЭ:

· высокая интенсивность перемешивания

· тонкое диспергирование

· большая производительность

Минусы РДЭ:

· значительные энергозатраты

· сложность

· дороговизна

Центробежные экстракторы применяются при малой разности плотностей жидкостей, для химически лабильных жидкостей.

Достоинства ц/б экстракторов – высокая производительность, кратковременный контакт, компактность, интенсивная массопередача.

Недостаток – сложность, дороговизм, повешенные энергозатраты.

Сушка

1.Общие понятия.

2.Формы связи влаги с материалом.

3.Физические свойсва и диаграмма I-d влажного воздуха.

4.Изображение конвективной сушки на I-d – диаграмме.

5.Материалый баланс сушки.

6.Кинетика сушки. Кривые сушки и скорости сушки.

7.Устройство и принцип действия сушилок.

1. Сушка – термический процесс удаления влаги из твердых материалов.

Здесь под влагой понимается любая жидкость, а не только вода.

Сушка состоит из испарения жидкости и диффузии ее паров изнутри материала и отвода их вместе с сушильным агентом.

Сушка необходима для удешевления транспорта материалов, снижения их слеживаемости и коррозионной активности, сохранения свойств при хранении и т.д.

Сушка влажных твердых материалов состоит из 3х стадий:

1) испарение влаги с поверхности пор внутри материалов

2) диффузия паров влаги изнутри материала к его наружной поверхности

3) удаление влаги вместе с сушильным агентом.

По способу подвода тепла различают виды сушки:

1) конвективная, при которой материал контактирует с горячим воздухом (топочными газами), обычно при атмосферном давлении.

2) контактная – материал под вакуумом нагревается теплоносителем через стенку;

3) терморадиационная – материал нагревается инфракрасным излучением; применяется для тонколистовых материалов;

4) высокочастотная (диэлектрическая) – диэлектрический материал (например, пластмасса) нагревается в высокочастотном электрическом поле, – для толстолистовых материалов;

5) сублимационная – замороженный материал нагревается до небольших температур под глубоким вакуумом; приеняется для термочувствительных материалов (например, пеницилин).

В каждом способе материал контактирует с влажным газом (чаще с воздухом).

2. Форма связи влаги с материалом определяется энергией отрыва 1 моль влаги от абсолютно сухого вещества. По величине этой энергии различают 4 формы связи: химичесая, адсорбционная, капиллярная и осмотическая.

Наиболее прочная химическая связь разрушается не сушкой, а химической реакцией или высокой температурой. Адсорбционная – связь мономолекулярного слоя влаги с наружной и внутренней (поры) поверхностью материала. Осмотическая – связь влаги внутри клеток в растворах твердых веществ (н-р, полимеры). Осмотическая влага-влага набухания. Адсорбционная связь прочнее осмотической. Капиллярная – связь влаги с материалом капиллярными силами и смачиванием. Слабее всего связана влага с наружной поверхностью материала и крупными порами, прочнее всего – с микрокапиллярами. В реальных материалах – комбинация форм связи. Поэтому различают еще свободную и связанную влагу. Скорость испарения свободной влаги с поверхности материала равна скорости испарения со свободной поверхности жидкости, а связанной влаги меньше, чем с этой поверхности. В процессе сушки сначала испаряется свободная влага и лишь затем – связанная влага.

3. В качестве сушильного агента обычно применяют воздух или его смесь с дымовыми газами. При конвективной сушке воздух отдает материалу тепло и уносит испарившуюся влагу, т.е. является тепло- и влагоносителем. При других способах воздух используется лишь для удаления влаги.

Влажный воздух – смесь абсолютно сухого воздуха и водяного пара.

Абсолютная влажность – масса водяного пара в 1 м3 влажного воздуха:  .

.

Относительная влажность, или степень насыщения воздуха – отношение массы водяного пара в 1 м3 влажного воздуха к максимально возможной массе водяного пара в 1 м3 воздуха при тех же условиях.  н – насыщенный. Или

н – насыщенный. Или  где рП и рН – парциальные давления ненасыщенного и насыщенного пара.

где рП и рН – парциальные давления ненасыщенного и насыщенного пара.

Влагосодержание воздуха – масса водяного пара во влажном воздухе , приходящейся на 1 кг абсолютно сухого воздуха:

- плотность сухого воздуха, или

- плотность сухого воздуха, или  , где Р – общее давление влажного воздуха.

, где Р – общее давление влажного воздуха.  .

.

Из последней формулы видно, что влагосодержание увеличивается с ростом относительной влажности и температуры, т.к. рн пропорционально Т, но снижается с повышением общего давления Р.

Энтальпия I влажного воздуха равна сумме энтальпий сухого воздуха и водяного пара и относится к 1кг сухого вохдуха:

, где Сс.в. – теплоемкость сухого воздуха, iп – энтальпия водяного пара.

, где Сс.в. – теплоемкость сухого воздуха, iп – энтальпия водяного пара.

В расчетах удобно пользоваться диаграммой I-d Рамзина.

По оси абсцисс – влагосодержание d, а по оси ординат – энтальпия I.

На диаграмме нанесены также изотермы (t=const) и линии постоянной относительной влажности (φ=const). Чтобы линии φ=const не сливались, угол между осями координат принят равным 135˚.

С повышением температуры рн увеличивается и при t=99,4˚ достигает значения 745мм.рт.ст., для которого построена диаграмма Рамзина. При этом  становится практически постоянной, что соответствеут изломам на линиях φ=5%, φ=10% и т.д.

становится практически постоянной, что соответствеут изломам на линиях φ=5%, φ=10% и т.д.

Нагреванию и охлаждению влажного воздуха в поверхностном теплообменнике (через стенку) на диаграмме отвечают вертикальные отрезки.

Например, при нагреве воздуха (отрезок А→В) от t1 до t2 относительная влажность падает от φ1 до φ2, энтальпия растет от I1 до I2. При охлаждении воздуха от t1 до tр (отрезок А→С) относительная влажность растет до φ=1 (полное насыщение влагой). tр – температура точки росы. Дальнейшее охлаждение вызывает снижение d за счет конденсации паров воды (С→Д).

Например, при нагреве воздуха (отрезок А→В) от t1 до t2 относительная влажность падает от φ1 до φ2, энтальпия растет от I1 до I2. При охлаждении воздуха от t1 до tр (отрезок А→С) относительная влажность растет до φ=1 (полное насыщение влагой). tр – температура точки росы. Дальнейшее охлаждение вызывает снижение d за счет конденсации паров воды (С→Д).

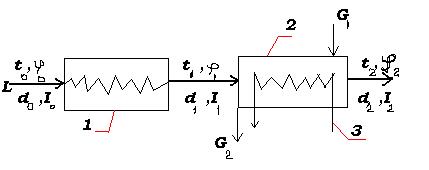

4.Простейшая конвективная сушилка состоит из калорифера и сушильной камеры:

1 – калорифер, 2 – сушильная камера, 3 – дополнительный подвод тепла.

Сушильный агент (воздух) нагревается в калорифере от t0 до t1 , при этом его относительная влажность падает от φ0 до φ1 , энтальпия увеличивается от I0 до I1, а влагосодержание остается постоянным.

В идеальной сушилке I1=I2=I=const. В ней тепло воздуха расходуется лишь на испарение влаги, а образовавшиеся пары поглощаются тем же воздухом. При этом не учитываются дополнительный подвод тепла в камеру и потери тепла с материалом, с транспортирующими устройствами и в окружающую среду.

На I-d диаграмме АВ - нагрев воздуха в калорифере при d0=const; ВС – охлаждение воздуха в сушильной камере при I1=I2=const. При этом d иφ растут за счет поглощения паров влаги.

На I-d диаграмме АВ - нагрев воздуха в калорифере при d0=const; ВС – охлаждение воздуха в сушильной камере при I1=I2=const. При этом d иφ растут за счет поглощения паров влаги.

Отрезок АВ равен разности I1-I0, т.е. выражает расход тепла на нагревание влажного воздуха. Отрезок СД равен разности d2-d0, а удельный расход воздуха  .

.

Таким образом, по I-d – диаграмме можно определять расходы тепла и воздуха на сушку.

В действительной сушилке, в отличие от теоретической, учитываются расход тепла на нагрев самого материала транспортных устройств и потери тепла в окружающую среду.

Кроме того, в действительной сушилке имеется дополнительный подвод тепла в сушильную камеру.

Процесс в реальной сушилке изображается или отрезком ВС1 (без дополнительного подвода тепла) или отрезком ВС2 (при дополнительном нагреве). В последнем случае ВС2 может совпасть с ВС или даже быть ниже ВС, когда дополнительный нагрев не компенсирует потери тепла.

Отрезок ВС –идеальный вариант сушки.

Кроме простой сушилки применяются многозональная сушилка с промежуточным подогревом воздуха между зонами, сушилка с рециркуляцией отработанного воздуха и т.д.

5.Для определения удельного расхода воздуха (на удаление 1кг влаги) необходимо составить материальный баланс сушки.

Пусть G1 и G2 - начальная и конечная массы влажного материала; W – масса удаляемой влаги (кг/с); w1 и w2 - начальная и конечная влажности материала, масс. %.

где W – общая масса влаги, а

где W – общая масса влаги, а  , где Gс – масса абсолютно сухого вещества, G – масса влажного материала.

, где Gс – масса абсолютно сухого вещества, G – масса влажного материала.

По материальному балансу для влажного материала  .

.

Составим материальный баланс сушилки по влаге. Масса влаги, вносимой в сушилку материалом и сушильным воздухом, равна массе влаги в высушенном материале и отработанном воздухе:

, где L – расход абсолютно сухого воздуха (кг/с), d1 и d2 – начальное и конечное влагосодержание воздуха (кг/кг).

, где L – расход абсолютно сухого воздуха (кг/с), d1 и d2 – начальное и конечное влагосодержание воздуха (кг/кг).

С учетом равенства (А):

.

.

Удельный расход воздуха:

.

.

6. Продолжительность сушки, а значит, и размеры сушильной камеры зависят от скорости сушки. Скорость сушки зависит от конструкции сушильной камеры, способа сушки, свойств материала, температуры, влажности и скорости движения сушильного агента и т.д.

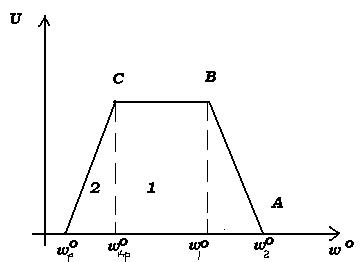

Для определения скорости сушки вначале строится опытная кривая сушки – зависимость влагосодержания материала (кг/кг абс. сух. вещества) от времени сушки:  ; где

; где  ;

;  – масса абсолютно сухого вещества.

– масса абсолютно сухого вещества.

На кривой сушки имеются 3 участка: 1) АВ – период прогрева материала, влажность падает незначительно; 2) ВС – период постоянной скорости сушки (удаление свободной влаги), влагосодержание уменьшается линейно; 3) начиная с т. С – период падающей скорости сушки; т.С отвечает критическому влагосодержанию

На кривой сушки имеются 3 участка: 1) АВ – период прогрева материала, влажность падает незначительно; 2) ВС – период постоянной скорости сушки (удаление свободной влаги), влагосодержание уменьшается линейно; 3) начиная с т. С – период падающей скорости сушки; т.С отвечает критическому влагосодержанию  . В третьем периоде влагосодержание асимптотически приближается к равновесному значению

. В третьем периоде влагосодержание асимптотически приближается к равновесному значению  .

.

Скорость сушки – количество влаги, удаляемой с 1 м2 материала в единицу времени:  . Скорость сушки можно определить графическим дифференцированием кривой сушки, т.е. определяя tgα в соответствующих точках кривой сушки. Например, для участка ВС tgα = const. При этом получается зависимость

. Скорость сушки можно определить графическим дифференцированием кривой сушки, т.е. определяя tgα в соответствующих точках кривой сушки. Например, для участка ВС tgα = const. При этом получается зависимость  :

:

Горизонтальный участок ВС – период удалении свободной влаги, скорость сушки постоянна (период I). Во II периоде процесс сушки идет с падающей скоростью. Полная продолжительность сушки материала:  , где τI и τII – продолжительности первого и второго периодов.

, где τI и τII – продолжительности первого и второго периодов.

7. Сушилки классифицируют по ряду признаков:

1) по способу подвода тепла

· конвективные,

· контактные,

· терморадиационные,

· высокочастотные,

· сублимационные;

2) по сушильному агенту

· сушильные,

· газовые,

· паровые;

3) по давлению

· атмосферные,

· вакуумные;

4) по способу организации

· периодические,

· непрерывные;

5) по направлению потоков

· прямоток,

· противоток,

· перекрестный ток.

К конвективным сушилкам относятся:

· камерные,

· туннельные,

· ленточные,

· петлевые,

· барабанные,

· с кипящем слоем,

· распылительные,

· пневматические,

· аэрофонтанные,

· с виброожиженным слоем.

Камерные сушилки – аппараты периодического действия. Они применяются для сушки небольшого количества материала. Представляют собой герметичные камеры, в которых материал располагается на сетках, противнях и т.д. Несмотря на простоту, камерные сушилки низкопроизводительны, требуют много ручного труда. Используются, например, для сушки красителей.

Туннельные сушилки также работают в периодическом режиме. Это длинные камеры, в которых медленно передвигается по рельсам ряд вагонеток с материалом. Нагретый воздух движется в камерах прямо- или противотоком. Производительность их выше, чем в камерных, но они также требуется ручной труд. Применяются, например, для сушки керамических изделий.

Неравномерность сушки, обусловленная неподвижностью слоя материала, практически устранена в барабанных сушилках. Материал, поступающий в барабан из дозирующего питателя, благодаря наклону и вращению барабана непрерывно перемещается по длине барабана. Из выгрузочной камеры барабана материал попадает на транспортный шнек. Барабанные сушилки используются для сушки кусковых, зернистых и порошкообразных материалов (минеральных солей и т.д.).

Простотой и интенсивностью отличаются сушилки с псевдоожиженным слоем. В них ожижающим агентом служит воздух или его смесь с топочными газами. Псевдоожиженный слой применяется не только для зернистых материалов, но и для концентрированных растворов и пастообразных веществ. Но при этом используется инертный материал (песок, стеклянные шарики и т.д.).

Высокой интенсивностью отличаются пневматические сушилки, применяемые для удаления свободной влаги из сыпучих материалов.

Для обезвоживания растворов и разбавленных тонкодисперсных суспензий применяются распылительные сушилки, в которых материал диспергируется в потоке нагретого воздуха. Способ может быть использован для термолабильных материалов.

В контактных сушилках тепло материалу передается при его контакте с обогреваемой металлической стенкой. В качестве греющего теплоносителя применяют в основном водяной пар, реже – газы и высококипящие жидкости.

Контактные сушилки применяют в основном для удаления из материала органических растворителей, а также для сушки тонкодисперсных суспензий, пастообразных веществ, тканей и т.д.

Используются, например, вакуум-сушильные шкафы, гребковые вакуум-сушилки, одно- и двухвальцовые сушилки, барабанные контактные сушилки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Намагничивание парамагнетиков и поляризация диэлектриков внешним полем. Теория Ланжевена-Дебая. | | | Временные импульсные системы радиотеленаведения |

Дата добавления: 2017-09-01; просмотров: 5286;