Постройка опор мостов

В комплекс работ по постройке опор входят:

• разбивка осей опор;

• возведение фундаментов;

• сооружение опор выше обреза фундамента;

• устройство облицовки.

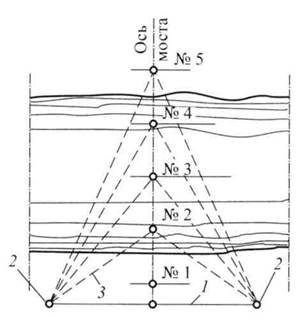

Перед сооружением моста производятся работы по разбивке продольной оси моста, подходов к нему и осей опор. Положение осей надежно закрепляется на весь период строительства врытыми в землю выносными столбами. При разбивке опор малого моста непосредственным промером от ближайшего пикета определяются точки пересечения поперечной оси каждой опоры с осью пути (рис. 3.17, 3.18). С помощью теодо-80

|

лита производится разбивка попе-

речных осей, положение которых закрепляется выносными столбами по обе стороны пути. Высотная разбивка опор (отметки подошвы и обреза фундамента и др.) производится нивелированием по реперу. Репер — деревянный или бетонный столбик, надежно врытый в землю; на верхней части репера указывается его отметка.

| Рис. 3.17. Разбивка центров опор посредством засечек: 1 — базис; 2 — теодолит; 3 — визирная ось; № 1—5 — номера опор |

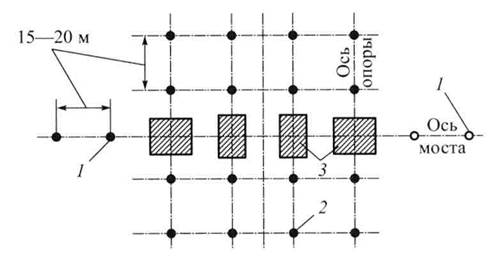

Разбивка котлованов фундаментов опор мостов, расположенных на суходолах, поймах или островках, может производиться при помощи досок, пришиваемых к столбам или сваям, установленным вокруг опоры на расстоянии 1—1,5 м от границы котлована. Оси опор и боковые грани выносятся на эти доски, называемые обноской, и закрепляются на них зарубками или гвоздями, по которым в процессе работы натягиваются проволочные чалки. Пересечение чалок определяет положение осей и боковых граней опор. Правильность геометрической формы опоры проверяется с помощью отвеса и уровня.

Рис. 3.18. Разбивка осей опор малых мостов: 1 — столбы закрепления продольной оси; 2 — столбы закрепления поперечных

осей; 3 — фундамент опоры

|

| Рис. 3.19. Разбивка фундамента в котловане: 1 — котлован; 2 — обноска; 3 — чалки; 4 — столбы |

Продольная ось средних и больших мостов закрепляется с помощью створных столбов, расположенных по два на каждом берегу. Измерение углов при разбивке производится теодолитом, а измерение расстояний — мерной проволокой, стальной лентой или рулеткой не менее двух раз с вычислением точности измерения. Все измерения вдоль оси моста производятся от одного створного столба, расположенного на продольной оси и связанного с пикетажом линии. При невозможности непосредственных измерений разбивка опор производится теодолитом (рис. 3.19).

В сухих и маловлажных грунтах котлованы устраиваются без креплений с крутизной откосов, принимаемой в зависимости от глубины котлована и рода грунта.

В котлованах глубиной до трех метров и шириной до четырех метров при естественной влажности грунтов применяется крепление горизонтальными досками, удерживаемыми стойками и распорками, опирающимися на бобышки. В случае необходимости крепления стенок широких котлованов, когда распорки не могут быть поставлены, опорные стойки укрепляются подкосами. Если по условиям организации работ установка подкосов невозможна, то верх стоек крепится к забиваемым на некотором расстоянии от бровки котлована сваям-анкерам при помощи досчатых схваток. Деревянные крепления применяют для крепления неглубоких котлованов. Для котлованов глубокой более 5 м применяются инвентарные металлические конструкции креплений.

Разработка грунта в котлованах производится, как правило, механизированным способом экскаваторами (драглайнами или обратной лопатой) с недобором грунта на 0,1—0,2 м. Зачистка и планировка дна котлована производится вручную. Для удаления грунтовой воды, поступающей в котлован, в нем устраивают углубление — приямок — откуда вода откачивается насосами. Количество воды, поступающее в котлован

через дно и шпунтовое ограждение, зависит от водопроницаемости грунтов, уровня грунтовых вод и качества шпунтового ограждения.

В некоторых случаях на местности, покрытой водой, применяют защиту котлована временными грунтовыми перемычками. Грунтовые перемычки сооружают при глубине воды до 2 м. Ширина грунтовой перемычки поверху назначается не менее 1 м. Крутизна откосов со стороны котлована не круче 1:1, со стороны воды — 1:2; возвышение перемычки над рабочим горизонтом воды не менее 0,7 м. При устройстве фундаментов в огражденном шпунтом котловане работы по укладке бетона производятся с водоотливом. При большой глубине воды, а также при сильной донной фильтрации применяется подводное бетонирование; наиболее применим метод подводного бетонирования по вертикальным трубам диаметром 20—30 см. Нижний конец трубы всегда должен находиться ниже уровня уже уложенного бетона, а вся труба должна быть загружена бетонной смесью на полную высоту. Радиус действия одной трубы 3—4 м.

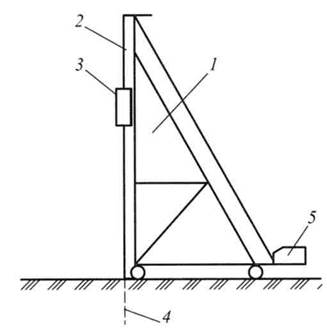

Погружение свай при устройстве фундаментов может производиться посредством забивки. Для забивки свай применяют свайные молоты, краны, оборудование для подмыва. Для подержания свебойного оборудования используются специальные строительные машины — копры.

|

Свайные молоты по конструкции делятся на четыре основных типа: подвесные, паровоздушные одиночного и двойного действия, дизельные.

Подвесной молот представляет собой чугунную отливку весом 100—400 кг, передвигающуюся в направляющих стрелах копра; молот поднимается тросом на высоту 3—4 м и, свободно падая, ударяет по свае.

| Рис. 3.20. Забивка сваи: 1 — копер; 2 — направляющая стрела; 3 — свайный молот; 4 — свая; 5 — лебедка |

Копер — строительная машина для подъема сваи, удержания ее в нужном положении, а также для подъема свайного молота и правильного его направления (рис. 3.20).

В молотах одиночного действия давлением пара или сжато-

го воздуха производится подъем ударной части молота. Рабочий ход (удар по свае) происходит при свободном падении молота под действием собственного веса. В молотах двойного действия ударной частью является поршень, который перемещается под действием пара или сжатого воздуха. Благодаря большой частоте ударов молоты двойного действия обладают высокой производительностью. Эти молоты не требуют направляющих устройств, они устанавливаются на голове сваи.

Широкое применение получили дизель-молоты, не нуждающиеся в специальных установках для получения пара или сжатого воздуха.

|

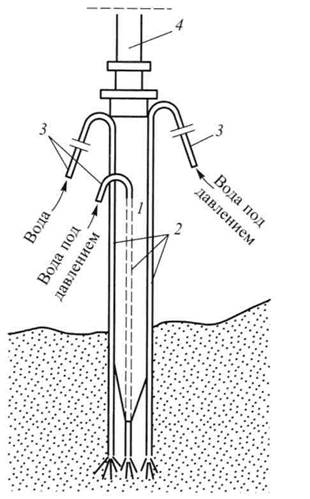

Подмыв свай применяется в песчаных и гравелистых грунтах (рис. 3.21). Подмывные трубы располагаются либо центрально, либо с боков сваи. Подмывные трубы снабжены наконечниками. Под действием струи воды грунт у острия сваи разрыхляется, взмучивается и частицы его выносятся наружу с выходящей водой вдоль сваи, уменьшая трение грунта. В результате под действием слабых ударов молота свая погружается в пространство, вымытое под ее острием.

Вибропогружение свай производится с помощью вибратора, жестко прикрепленного к голове сваи. Для вибропогружения требуется копер и источник электроэнергии.

Завинчивание свай осуществляется с помощью кабестана, надеваемого на голову сваи.

Сооружение фундаментов из

оболочек. Устройство фундаментов

из готовых оболочек заключается в

их погружении в грунт, удалении

грунта из внутренней полости и за

полнении оболочки бетоном. Обо-

Рис. 3.21. Погружение сваи подмывом: лочки диаметром от 0,4 до 2,0 м и

1 — свая; 2 — подмывные трубы; длиной 8—12 м изготавливают в

3 — трубопровод; 4 — молот заводских условиях способом

центрифугирования. Оболочки диаметром от 1,6 до 5 м и длиной до 12 м изготавливают на полигоне в металлических формах в вертикальном положении. При изготовлении секций оболочек в металлической форме сначала собирается внутренняя опалубка, затем монтируется на опалубке арматурный каркас, после этого собирается наружная опалубка. Укладка бетона в опалубку производится с обязательным его уплотнением глубинными вибраторами. После выдержки и пропаривания бетона опалубка разбирается, и готовые оболочки транспортируют на место установки.

Оболочки устанавливают отдельными секциями, соединяемыми фланцами на болтах или сваркой. Погружение оболочек осуществляется вибрационным способом. В результате работы вибропогружателя, прикрепленного к верхнему концу оболочки, создается вертикальная возмущающая сила, которая вызывает вибрацию оболочки и окружающего грунта, вследствие этого оболочка преодолевает лобовое сопротивление и погружается в грунт.

Тип и мощность вибропогружателя подбирается так, чтобы величина его возмущающей силы превосходила полный вес оболочки, наголовника и вибропогружателя в 1,5— 2 раза. Вибропогружатель ВП-3 способен опустить оболочку диаметром 1,6 м в грунты средней плотности на 10—15 м. Для погружения крупных оболочек применяют спаренные вибропогружатели, действующие синхронно. При значительной глубине воды (более 2 м) для погружения оболочек используют плавсредства. При погружении оболочки на глубину 3—5 м вибропогружатель снимается, а затем из внутренней полости оболочки выбирается грунт либо грейфером, либо способом гидромеханизации, и внутреннее пространство заполняется бетоном.

Бетонирование тела опор. Так как бетон до затвердевания является пластичным материалом, бетонные, бутобетонные и железнобетонные монолитные опоры сооружаются в опалубке.

Опалубка бывает 3 видов:

• стационарная деревянная опалубка, устраиваемая из заранее изготовленных дощатых щитов;

• разборно-переставная металлическая или деревянная опалубка (инвентарная);

• подвижная (скользящая) дерево-металлическая опалубка, передвигаемая (поднимаемая) по мере бетонирования.

Щитовая сборно-разборная деревянная опалубка устраивается из дощатых щитов, соединенных в четверть, чтобы не допустить вытека-85

ния цементного молока. Для соединения элементов опалубки применяют гвозди, болты. Внутренняя поверхность опалубки должна быть гладкой (оструганной) и покрытой побелкой для уменьшения сцепления бетона с деревянной опалубкой.

Инвентарная сборно-разборная опалубка состоит из металлической обшивки толщиной 2—3 мм и каркаса из уголков и швеллеров.

Скользящая (подвижная) опалубка применяется для бетонирования промежуточных опор; состоит из щитовой обшивки (металлической или деревянной) и каркаса. По мере бетонирования опалубка поднимается с помощью винтовых домкратов, скрепленных с каркасом опалубки и опирающихся на упорные стержни, заделываемые в кладке опоры. Уровень бетона в подвижной опалубке поддерживается на 20—25 см ниже верхнего края опалубки.

Транспортирование бетона организуется таким образом, чтобы не произошло расслоения бетонной смеси и чтобы к моменту укладки эта смесь не начала схватываться. Подача бетона к месту укладки должна производиться непрерывно, не задерживая бетонирование. Продолжительность транспортирования с момента выгрузки из бетономешалки до момента окончания уплотнения не должна превышать 1 час.

Технология бетонирования монолитных опор. Бетонирование производится непрерывно горизонтальными слоями на всей площади опоры в плане, с полным перекрытием одного слоя другим, до начала схватывания бетонной смеси обоих слоев. Высота свободного падения смеси не должна превышать 3 м; при большей высоте спуск бетонной смеси осуществляется по трубам или звеньевым хоботам. Для уменьшения динамического воздействия падающей бетонной смеси на уложенный бетон применяются подвесные сетки-гасители с размером ячеек в свету, превышающим в 1,5—2 раза размер крупного заполнителя. После укладки очередного слоя бетона он тщательно уплотняется вибрированием, шаг перестановки вибраторов не должен превышать полуторного радиуса их действия.

Бетон должен быть уплотнен равномерно по всему телу. При сооружении бетонных и бутобетонных опор необходимо организовать работу так, чтобы кладка велась на всю высоту опор без перерыва, т.е. без устройства технологических швов. Перерывы в бетонировании, которые иногда допускаются при возведении опор, в период эксплуатации могут вызывать появление вертикальных и горизонтальных трещин в теле опоры. Для ускорения твердения и повышения прочности бетона применяются следующие методы:

• использование цемента с повышенной активностью и повышенной экзотермией (выделением тепла);

• применение жестких бетонов с В/Ц 0,35-0,45;

• введение в бетон ускорителей твердения;

• увеличение времени перемешивания бетонной смеси в бетоносмесителе на 30 %.

Бетонирование при отрицательных температурах производится с использованием бетонов и растворов, твердеющих на морозе, или с предварительным подогревом составляющих бетонной смеси (воды, заполнителей), что обеспечивает бетону при его укладке положительную температуру. Преждевременное замерзание бетона до достижения им 70 % проектной прочности не допускается.

В зимних условиях при отрицательных температурах воздуха устройство бетонных и железобетонных монолитных опор осуществляется способом термоса, т.е. в утепленной опалубке или под защитным покрытием.

По способу термоса нагретый до 40—60 °С бетон непрерывно укладывается на открытом воздухе в утепленную опалубку. По окончании укладки бетон укрывается. Тепло, полученное при подогреве и выделяемое бетоном, создает нормальные условия для твердения. Иногда используется бетонирование в тепляках, где создается теплая и влажная среда с температурой не ниже +10 °С. Может применяться обогрев уложенного бетона паром, циркулирующим между двойными стенками опалубки.

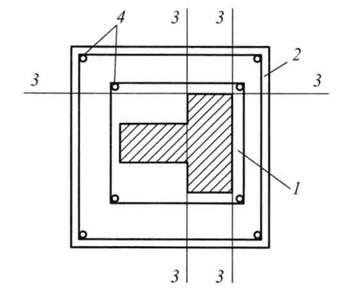

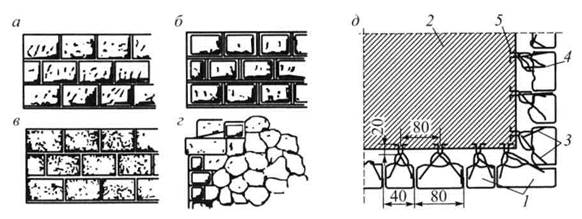

Устройство облицовки (рис. 3.22). Для защиты поверхности бетонной, бутобетонной и железобетонной кладки опор применяются следующие виды облицовки:

• массивная — из естественного камня или бетонных блоков, кото

рые устанавливаются одновременно с кладкой сооружения;

• навесная — из естественного камня, бетонных блоков или же

лезобетонных плит, устанавливаемых после возведения ядра соору

жения;

• облицовка из тонких железобетонных плит — облицовка-опалубка,

которая устанавливается до возведения ядра кладки.

Наиболее распространенными каменными материалами для облицовки опор являются гранит, песчаник и плотный известняк. Лицевые грани камней обрабатываются различными способами: в «шубу», чистой и получистой тески, для малых мостов применяется циклопичес-

Рис. 3.22. Устройство облицовки опор:

а — в «шубу» (в прикол); б — в «шубу» с лентой; в — чистой (получистой)

тески; г — в подбор; д — крепление блоков облицовки к телу опоры; 1 — блоки

облицовки; 2 — кладка опоры; 3 — анкеры; 4 — проволока; 5 — петли

кая облицовка в подбор. При обработке в «шубу» облицовка имеет бугристую поверхность с впадинами и выпуклостями высотой от 15 до 100 мм.

Навесная облицовка устанавливается после окончания кладки опоры. Крепление естественных камней облицовки между собой и с ядром кладки осуществляется с помощью металлических анкеров. Каждый камень облицовки крепится к кладке не менее чем в двух точках. Установка облицовочных камней производится на клиньях на высоту одного ряда, после чего камни скрепляются между собой и с ядром кладки. Следующий ряд облицовки ставится после закрепления нижнего ряда и заполнения раствором или бетоном промежутков между камнями и ядром. Бетонные блоки для навесной облицовки делаются толщиной не менее 20 см. Для облицовки опор используются бетонные блоки и плиты с гранитной крошкой. Для заполнения швов между камнями облицовки употребляются портландцементный раствор.

Тонкие железобетонные облицовочные плиты, используемые в качестве опалубки, имеют толщину не менее 8 см и армируются по расчету на давление бетона. Это наиболее современный и распространенный в новом строительстве вид облицовки.

Дата добавления: 2021-09-07; просмотров: 712;