Технические параметры

| Наименование параметров | Величина |

| Мощность, кВт | 800/750 |

| Напряжение на коллекторе, В | |

| Ток якоря, А | 845/795 |

| Частота вращения якоря, об/мин | 1030/1050 |

| Частота вращения якоря наибольшая, об/мин | |

| Количество вентилирующего воздуха, м3/мин, не менее | |

| К.П.Д., %. | 94,5/94,6 |

| Система вентиляции | Независимая |

| Класс изоляции: -катушек главного полюса -катушек добавочного полюса -якоря -компенсационной обмотки | Р Р Н Р |

| Сопротивление обмоток постоянному току при +20°С, Ом: -цепи всех катушек главных полюсов(без шунта) -цепи всех катушек добавочных полюсов и компенсационной обмотки -обмотки якоря | 0,00655. ..0,00725 0,01035...0,01145 0,01 15. ..0,0127 |

| Постоянная шунтировка главных полюсов | 0,97 |

| Масса двигателя (с передаточным механизмом), кг |

Примечание- В числителе приведены значения, соответствующие часовому режиму, в знаменателе - продолжительному.

Устройство тягового двигателя и его составных частей

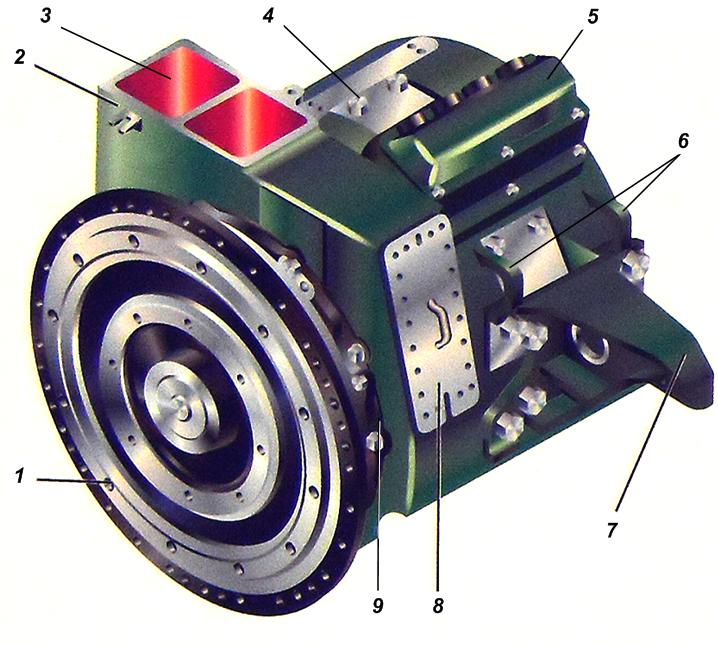

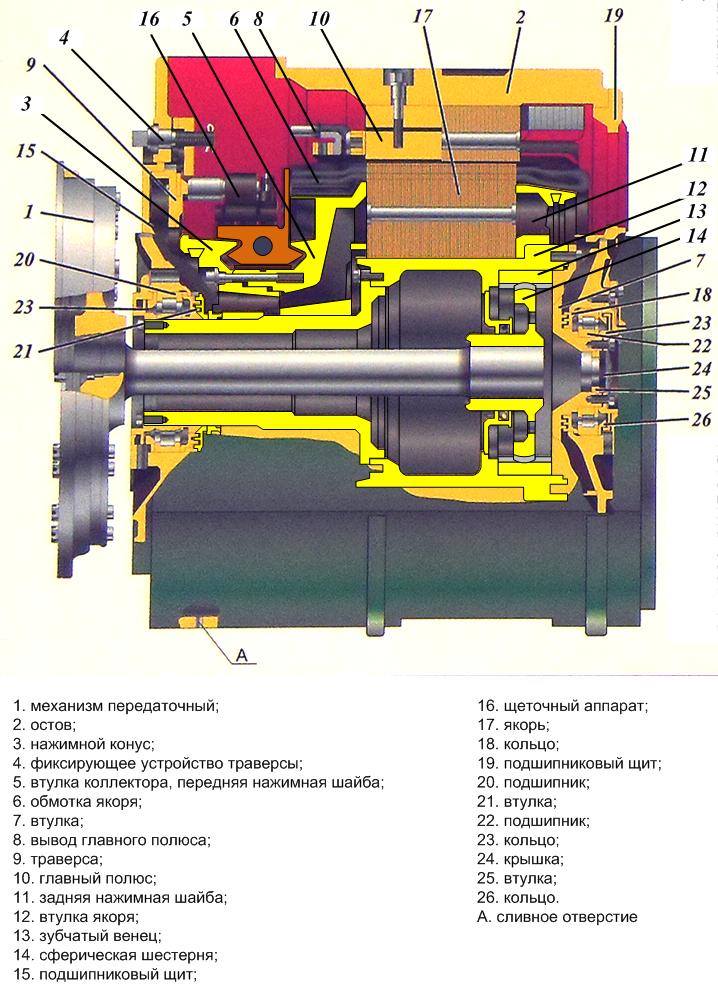

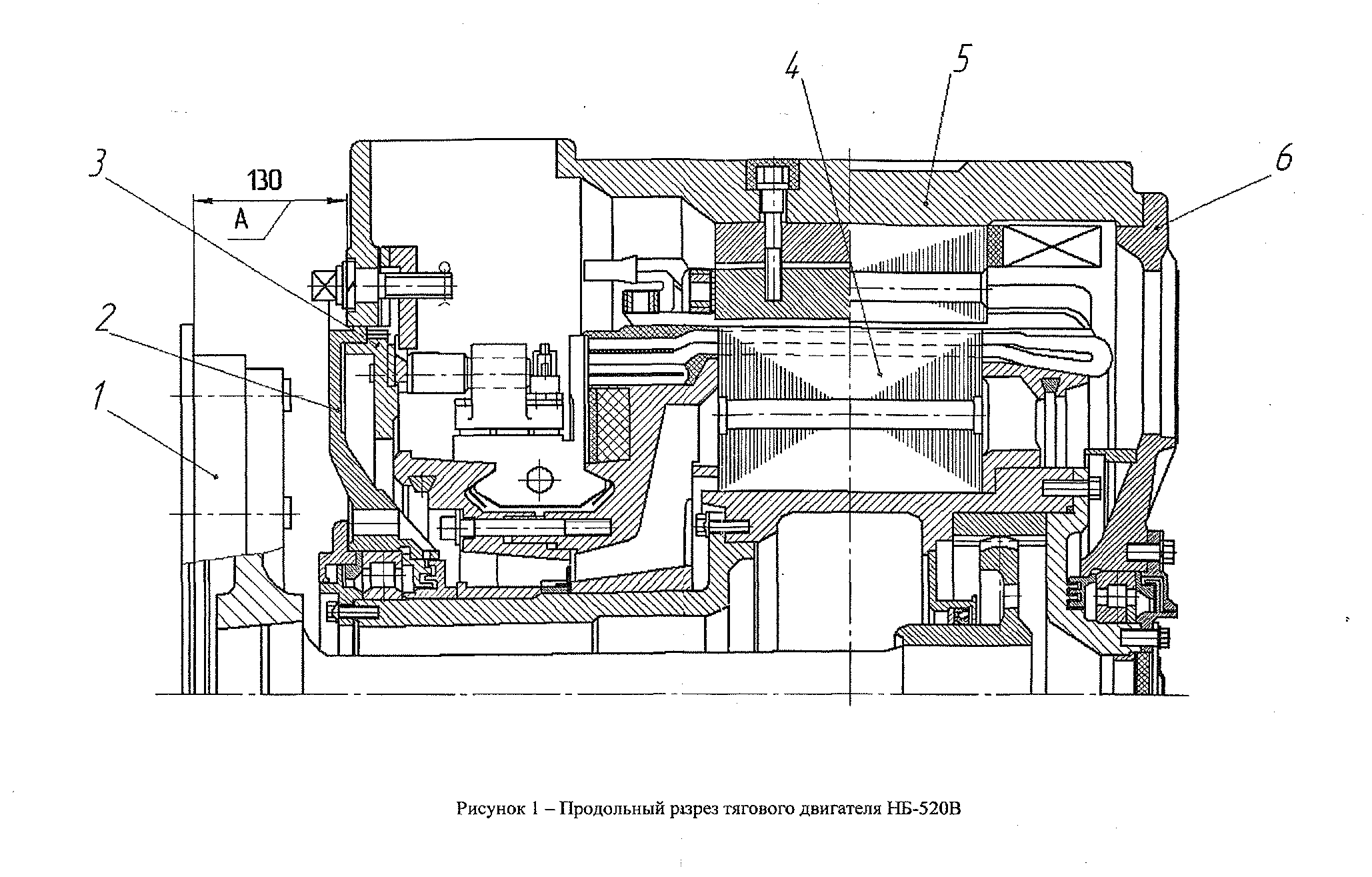

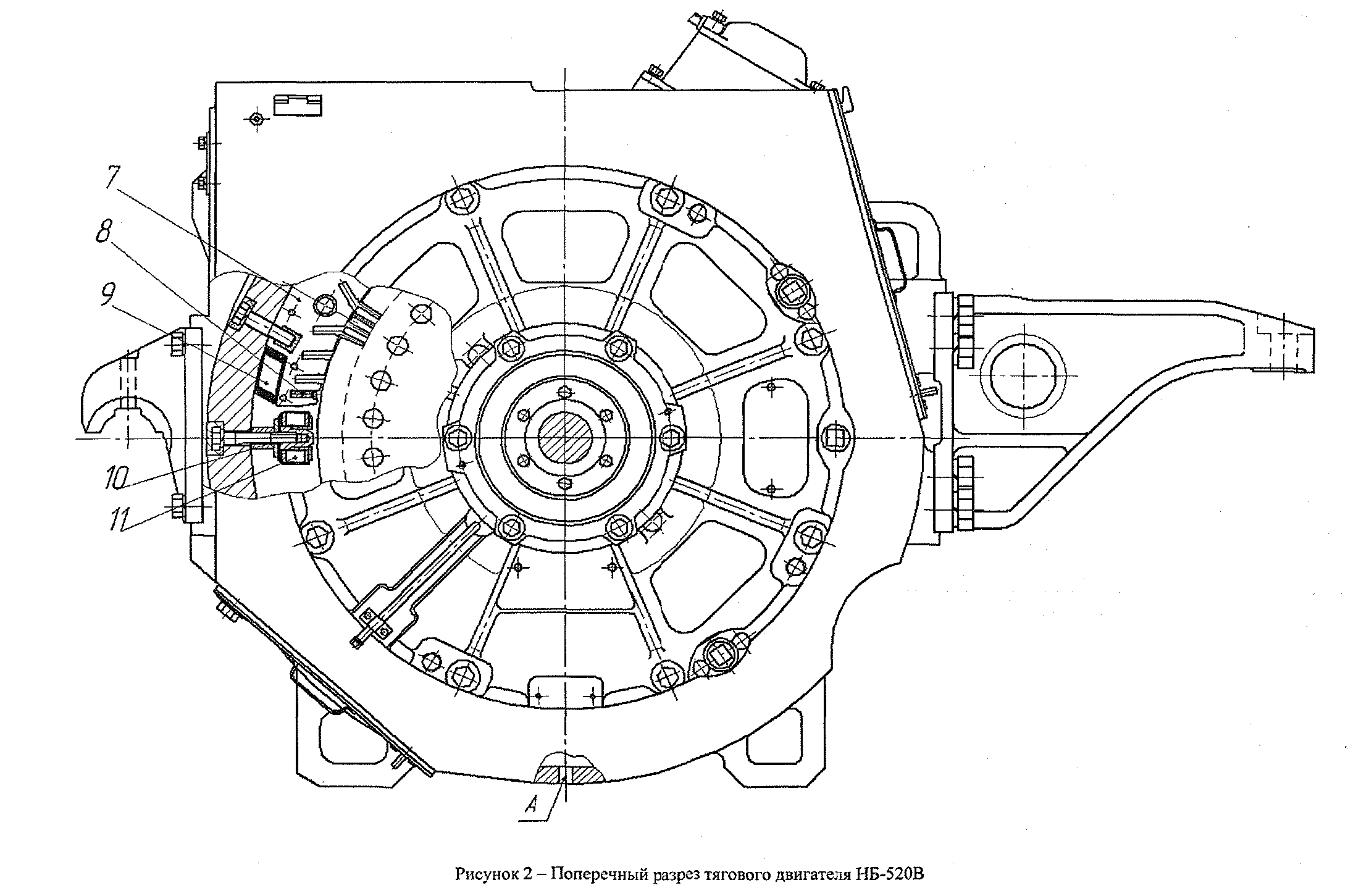

Тяговый двигатель (смотри рисунки 1 и 2) выполнен для опорно-рамного подвешивания и представляет собой шестиполюсную компенсированную электрическую машину пульсирующего тока с последовательным возбуждением и независимой принудительной системой вентиляции. Охлаждающий воздух поступает в тяговый двигатель со стороны коллектора через вентиляционный люк и выходит из двигателя со стороны, противоположной коллектору через щелевые отверстия подшипникового щита. Состоит он из остова 5, траверсы 3, якоря 4, подшипниковых щитов 2,6.

Остов имеет цилиндрическую форму, является одновременно магнитопроводом и корпусом, к которому крепятся все основные детали и узлы тягового двигателя. Часть остова, которая является магнитопроводом, выполнена утолщенной. В нижней части остов имеет два сливных отверстия А (смотри рисунок 2) диаметром 20мм. Со стороны коллекторной камеры в остове имеется вентиляционный люк, через который входит охлаждающий воздух. В остове предусмотрены два люка для осмотра и обслуживания коллектора и щеточного аппарата: один в боковой, другой в нижней части остова. Люки плотно закрываются крышками. Крышка бокового люка крепится к остову штырем и специальным болтом с цилиндрической пружиной.

Крышка нижнего люка крепится к остову одним болтом М20 и специальным болтом с цилиндрический пружиной. Для лучшего уплотнения на крышках люков предусмотрены войлочные прокладки. С торцов остов имеет горловины с привалочными поверхностями для установки подшипниковых щитов с подшипниками качения, в которых вращается якорь тягового двигателя. С наружной стороны имеет приливы для крепления кронштейнов подвески двигателя, опорные пяты и резьбовые отверстия для установки рым болтов для транспортировки, кантования установки на пол остова и двигателя при монтаже и демонтаже. Резьбовые отверстия для установки рымов в собранном двигателе перед установкой его на тележку должны быть закрыты крышками. Главный полюс крепится к остову четырьмя болтами М20. Добавочный полюс крепится двумя специальными болтами М16 из немагнитной стали. Для предохранения от самоотвинчивания под головки болтов установлены пружинные шайбы. На торцевой стенке остова со стороны коллектора укреплены устройства стопорения 6, 7, фиксации 3,4, 5, и поворота траверсы 1,2 (смотри рисунок 3). Катушки компенсационной обмотки уложены в пазы сердечников главных полюсов и закреплены в них клиньями из профильного стеклопластика толщиной 4мм. Электрический монтаж полюсных катушек выполнен гибкими выводами из провода ПЩ. Выводы катушек соединены между собой посредством пайки их наконечников серебряным припоем. К остову межкатушечные соединения закреплены скобами. Концы катушек выведены в коробку выводов, расположенную на остове, через пластмассовые клицы, установленные в специально выполненные в остове отверстия.

| 1. Механизм передаточный; 2. Остов; 3. Вентиляционный патрубок; 4. Болты крепления полюсов; 5. Коробка выводов; 6. Приливы; 7. Кронштейн крепления ТЭД; 8. Крышка смотрового люка; 9. Подшипниковый щит. |

Электрический монтаж коробки выводов выполнен изолированными шинами, формованными пакетом из 8 медных полос толщиной 1 мм и спаянными между собой припоем ПМФ. Подсоединительные зажимы закреплены на опорных изоляторах из прессмассы АГ-4В. Для предохранения от самоотвинчивания под изолятор установлена пружинная шайба. Условное обозначение выводов нанесено на остове у каждого изолятора. После монтажа силовых шин коробку выводов закрывают крышкой из прессмассы АГ-4В. Для предохранения от проникновения пыли и влаги крышка уплотнена прокладками из губчатой резины.

Главный полюс моноблочного исполнения состоит из сердечника и катушки 9, (смотри рисунок 2). Сердечник главного полюса выполнен шихтованным. Он собран из штампованных листов стали марки 2кп толщиной 1,0 мм и сварных боковин толщиной 6 мм, набранных из листовой стали толщиной 1 мм. В каждом сердечнике имеется восемь пазов открытой формы, расположенных параллельно продольной оси добавочных полюсов. В эти пазы укладываются катушки компенсационной обмотки. Сердечник главного полюса собран на шести заклепках диаметром 10мм. Заклепки после сборки развальцовываются по торцам под прессом. Для крепления полюса к остову в сердечник запрессованы два стальных стержня размером 30x30 мм с двумя резьбовыми отверстиями под болты. Катушка главного полюса имеет 9 витков, намотанных плашмя из медной ленты размером 3x30 в два параллельных проводника. Для лучшего прилегания катушки к внутренней поверхности остова ее формуют в специальном приспособлении для придания ей формы внутренней поверхности остова.

К крайним виткам катушки припаяны меднофосфористым припоем выводы из проводов марки ПЩ. Корпусная изоляция катушки состоит из четырех слоев слюдинитовой ленты марки ЛСКН-160-ТТ толщиной 0,13 мм, наложенных с перекрытием в 1/2 ширины ленты. Витковая изоляция - лента из электронита толщиной 0,5мм. Пропитка катушки производится в эпоксидном компаунде ЭМТ-1 совместно с сердечником главного полюса. После пропитки на поверхность катушки, прилегающей к остову, приклеивают прокладки из электронита. Это обеспечивает предохранение изоляции катушки от повреждения и плотное зажатие катушки между наконечником полюса и остовом.

Добавочный полюс (смотри рисунок 2) состоит из двух стальных сердечников 10, на один из которых устанавливается катушка 11. После установки и крепления катушки на сердечнике полюс пропитывается в эпоксидном компаунде ЭМТ-1 и представляет единый моноблок.

Катушка добавочного полюса имеет 5 витков медной проволоки размером 8x20 мм, намотанных на ребро. Корпусная изоляция состоит из четырех слоев слюдинитовой ленты марки ЛКСН-160-ТТ толщиной 0,1 - З мм, наложенных с перекрытием в 1/2 ширины ленты. Витковая изоляция - бумага асбестовая толщиной 0,3 мм в два слоя. К крайним виткам катушки припаяны меднофосфористым припоем вывода из провода марки ПЩ.

Компенсационная обмотка (смотри рисунок 2) состоит из шести отдельных катушек 8 по восемь витков каждая. Намотаны компенсационные катушки из медной проволоки размером 4,4x30 мм.

Корпусная изоляция состоит из четырех слоев слюдинитовой ленты марки ЛСЭК-5СПл толщиной 0,1мм, наложенных в 1/2 ширины ленты и одного слоя фторопластовой пленки марки Ф-4ЭО толщиной 0,02 мм, наложенной в 1/4 ширины пленки. Покровная изоляция -один слой стеклоленты толщиной 0,1мм, наложенной с перекрытием в 1/2 ширины ленты. Витковая изоляция - один слой слюдинитовой ленты марки ЛСЭК-5СПл толщиной 0,1 мм, наложенной с перекрытием в 1/2 ширины ленты. Выводы катушек выполнены гибкими из провода ПЩ и припаяны к крайним виткам меднофосфористым припоем.

Сушка изоляции проводится в остове после монтажа катушек и изолировки межкатушечных соединений. Покрытие внутренних поверхностей остова после монтажа эмаль ГФ-92ХС красно-коричневая.

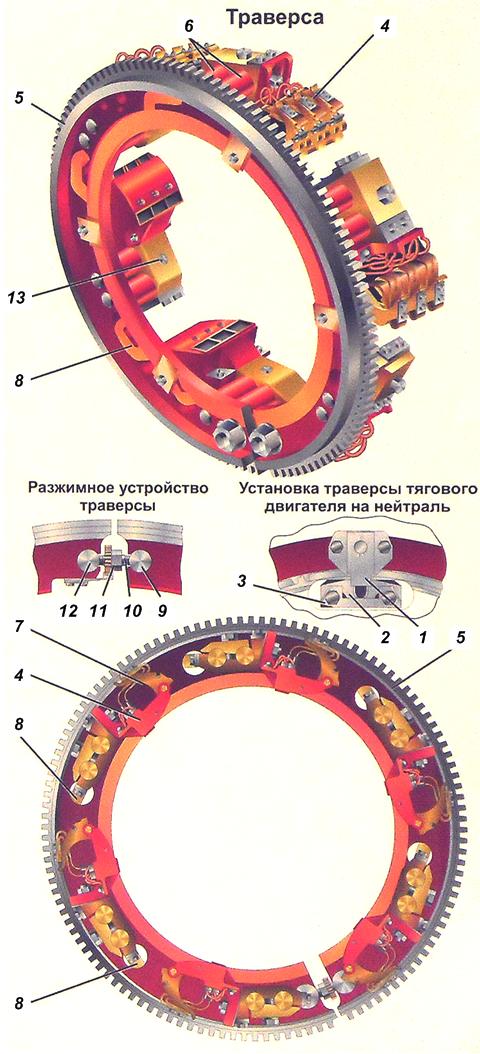

Траверса 3 (смотри рисунок 1) стальная. Выполнена в виде разрезного кольца. Но наружному ободу имеет зубья, входящие в зацепление с зубьями шестерни поворотного механизма.

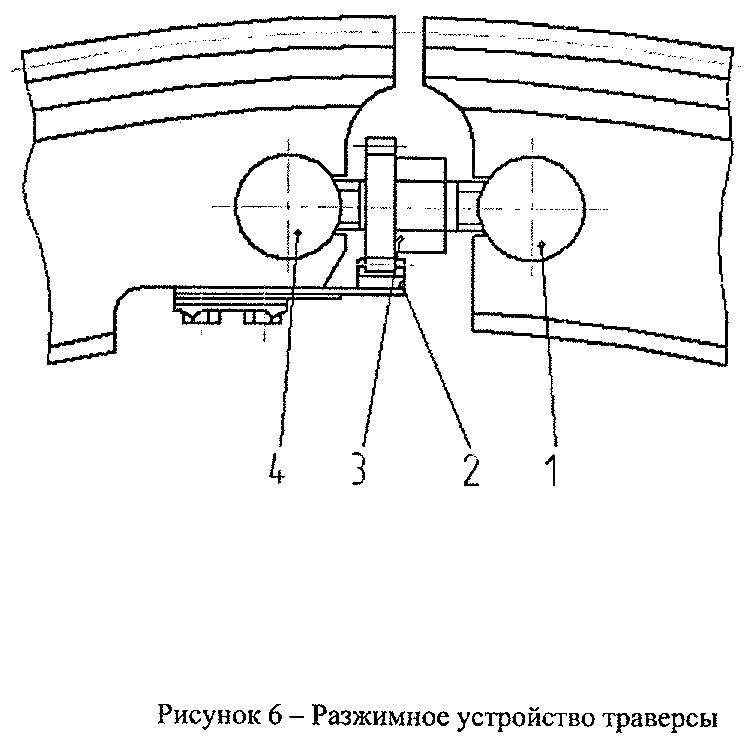

На траверсе закреплены шесть кронштейнов со щеткодержателями. В остове она закрепляется фиксатором, установленным против бокового коллекторного люка, и

| прижата к подшипниковому щиту двумя стопорными устройствами (смотри рисунок 3) и специальными разжимным устройством. Разжимное устройство, расположенное на траверсе против нижнего коллекторного люка, позволяет обеспечивать зазор 4-7,5 мм в месте разреза кольца в рабочем положении и не более 2мм, когда требуется осуществить поворот траверсы для осмотра щеткодержателей и смены щеток. Состоит (смотри рисунок 6) из двух шарниров 1 и 4, закрепленных гайками с шайбами на траверсе, шпильки 3, и пружинного стопора 2. Один шарнир имеет отверстие с правой резьбой, другой - с левой. В шарниры вкручена шпилька, имеющая шестигранник для вращения ее ключом и зубчатое колесо для стопорения. При вращении шпильки происходит разжатие или сжатие траверсы. С помощью разжимного устройства траверса крепится в проточке подшипникового щита. Поворотный механизм траверсы состоит из валика, закрепленного в отверстии на остове, и шестерни, закрепленной на валике. Валик имеет квадратную головку с размером Шестерня входит в зацепление с траверсой. При вращении валика специальным ключом-трещеткой шестерня проворачивает траверсу. Проворачивать траверсу допускается только до места; где она имеет разрез.24x24 мм. |  1 фиксатор; 2. планка; 3. прокладка; 4. щеткодержатель; 5. траверса; 6. изоляционный палец; 7. палец нажимной; 8. токоведущая шина; 9. шарнир; 10. пружинный стопор; 11. шпилька; 12. шарнир; 13. кронштейн щеткодержателя;

1 фиксатор; 2. планка; 3. прокладка; 4. щеткодержатель; 5. траверса; 6. изоляционный палец; 7. палец нажимной; 8. токоведущая шина; 9. шарнир; 10. пружинный стопор; 11. шпилька; 12. шарнир; 13. кронштейн щеткодержателя;

|

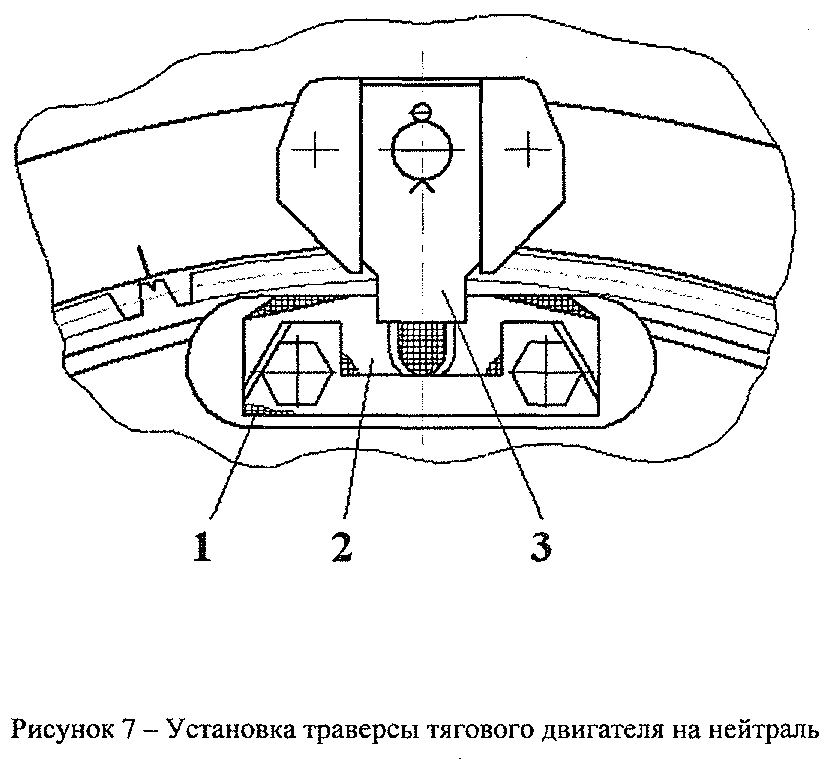

Для установки траверсы на нейтраль (смотри рисунок 7) на траверсе закреплена двумя болтами накладка 3 с пазом для входа фиксатора. При необходимости регулирования положения траверсы накладку 3 можно перемещать по траверсе.

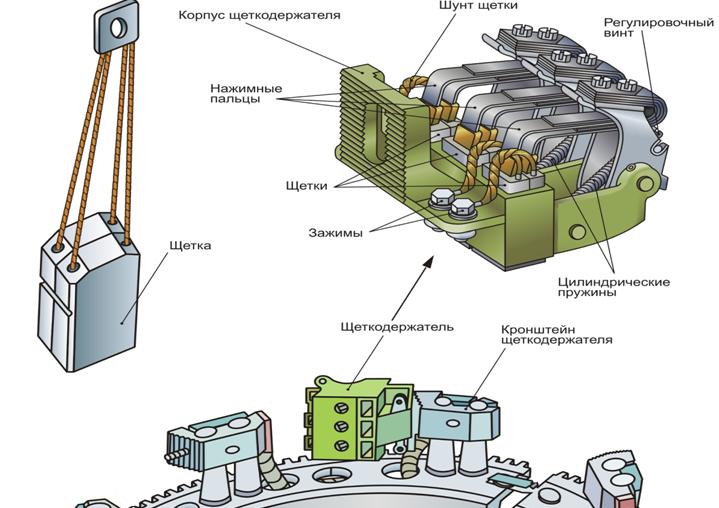

Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые при помощи болта М16 закреплены на двух изоляционных пальцах установленных на траверсе. Пальцы представляют собой стальные шпильки спрессованные прессмассой АГ-4В. Крепление изоляционных пальцев в траверсе осуществляется с помощью гайки и пружинной шайбы. По исполнению Б изоляционные пальцы вкручиваются непосредственно в траверсу и фиксируются стопорной прокладкой. Данная конструкция крепления применяется с электровоза №26. Крепление щеткодержателя к кронштейну осуществляется шпилькой М16 и гайкой с пружинной шайбой.

На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их крепления сделана гребенка, которая позволяет выбрать определенное положение щеткодержателя по высоте относительно рабочей поверхности коллектора при его износе.

Щеткодержатель состоит из корпуса, имеющего три окна размером 25x32 мм и трех нажимных пальцев с резиновыми амортизаторами. Корпус и пальцы отлиты из латуни. Усилие нажатия нажимных пальцев на щетки создают три цилиндрические пружины растяжения, закрепленные одним концом к оси, вставленной в отверстие корпуса щеткодержателя, другим - к оси на нажимном пальце с помощью винта, который одновременно служит регулятором натяжения пружины.

Кинематика нажимного механизма обеспечивает практически постоянное нажатие на щетку по мере её износа. В окна щеткодержателя вставляются три разрезные щетки марки ЭГ-61А размером (12,5x2) х 32x57 мм.

Якорь состоит из сердечника, шайбы нажимной, втулки якоря, коллектора и обмотки, уложенной в пазы сердечника.

Сердечник набран на втулку якоря из штампованных листов электро-технической стали толщиной 0, 5мм, с электроизоляционным покрытием. Для устранения распушения зубцов крайние листы выполнены из стали толщиной 1 мм и попарно сварены точечной контактной сваркой. Сердечник якоря закреплен на втулке с одной стороны нажимной шайбой, а с другой - коллектором. В сердечнике имеется 129 пазов открытой формы для размещения обмотки, и 30 аксиальных отверстий диаметром 30мм для прохода вентилирующего воздуха, которые расположены в один ряд.

Нажимная шайба представляет собой два кольца, соединенных ребрами. Внутреннее кольцо является втулкой для посадки на втулку якоря, а наружное - упором для сердечника и обмоткодержателем. Наружное кольцо оклеено стеклопластиком толщиной Змм. Насаживается нажимная шайба на втулку якоря с натягом.

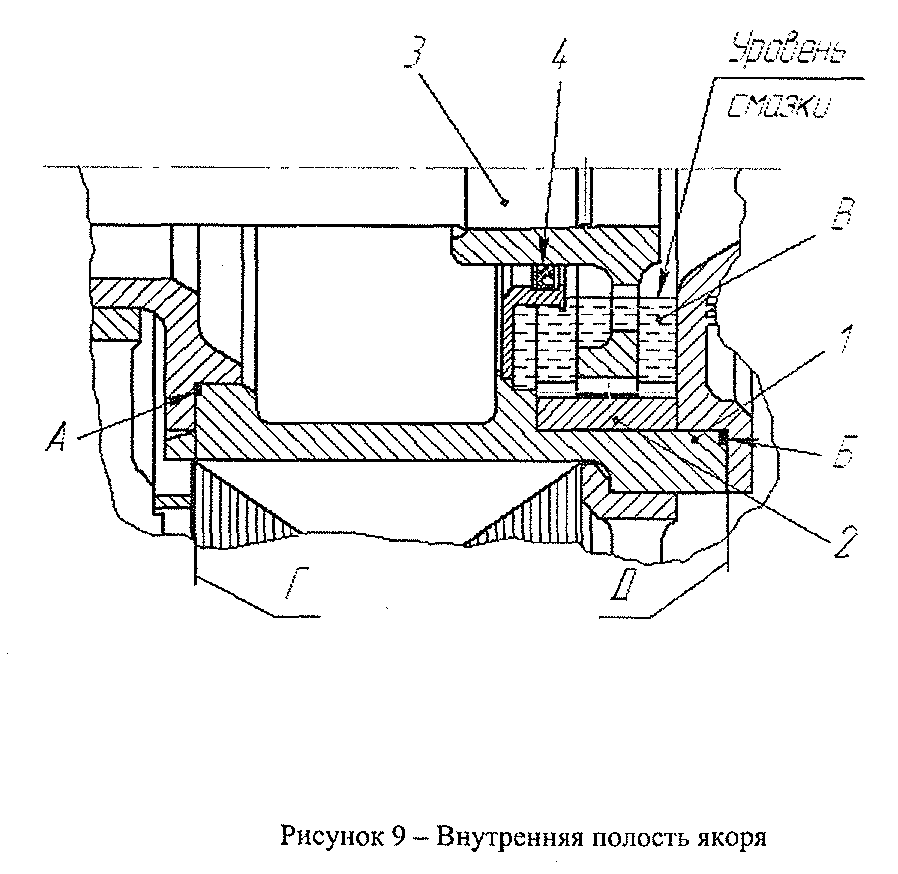

Втулка якоря (смотри рисунок 9) состоит из трех стальных втулок, образующих полость для размещения торсионного вала 3, зубчатого венца 2 и манжеты резиновой 4 для уплотнения масляной камеры В. Масляная камера заполнена смазкой редукторной ОС-Л «Л». Для исключения проникновения во внутреннюю полость пропиточного состава при пропитке якоря и выдавливания смазки при вращении якоря в местах соединения втулок предусмотрены уплотнения со стороны коллектора А - замазкой ТГ-18, с противоположной стороны Б -резиновым кольцом. Контроль непроницаемости поверхностей Г и Д соединений втулок производится под давлением воздуха от 405 до 608 МПа.

По наружному диаметру втулка обработана под посадку нажимной шайбы, якорных листов, коллектора, внутренних колец подшипников, уплотнительных колец подшипниковых узлов, по внутреннему диаметру под посадку зубчатого венца 2. После обработки все три втулки маркируются одним порядковым номером и дальнейшее их раскомплектование не допускается.

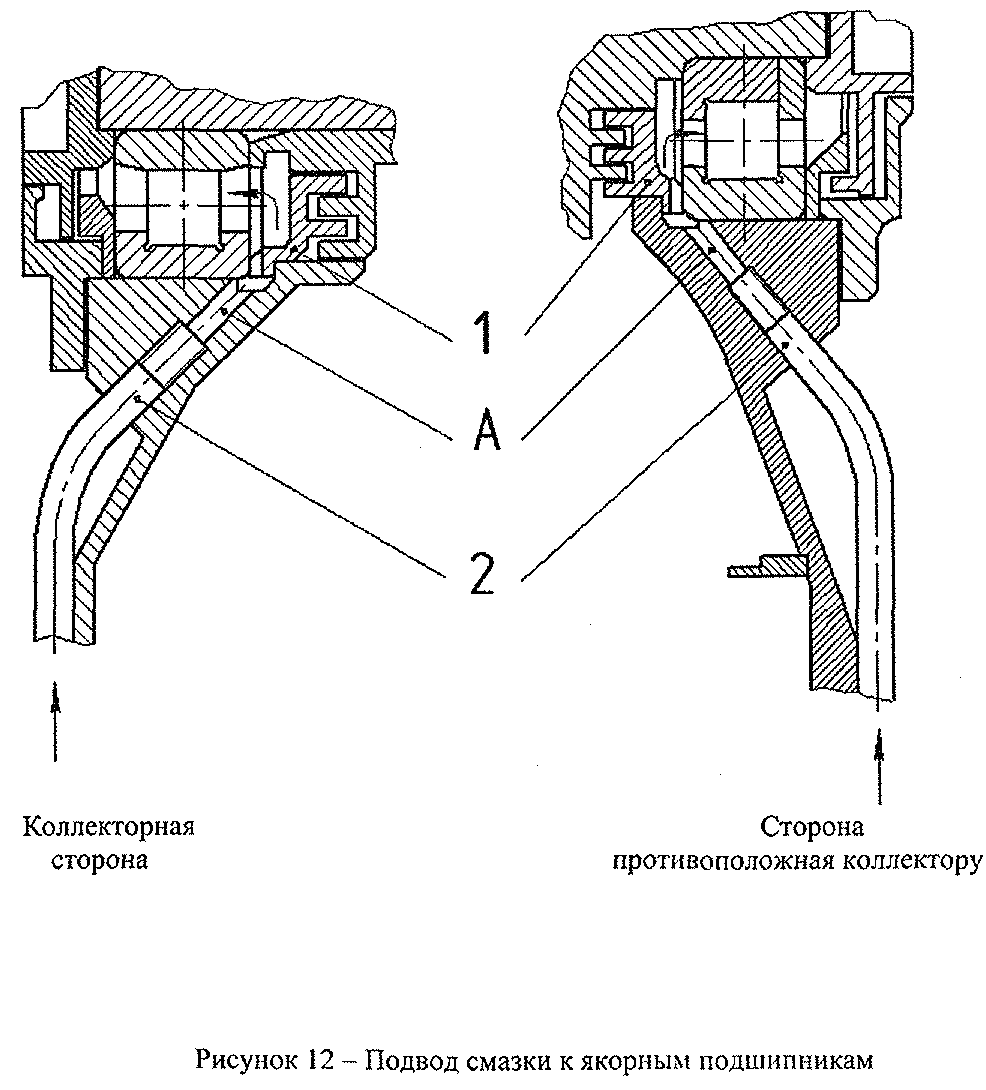

Коллектор(смотри рисунок 10) по способу крепления коллекторных пластин, арочного типа. Он состоит из следующих деталей: комплекта крепящих болтов с уплотнительными шайбами, втулки коллектора, на которой производится его сборка и нажимного конуса. На втулку якоря коллектор посажен с натягом и дополнительно закреплен гайкой. Набран коллектор из 387 медных пластин, которые изолированы друг от друга изоляционными прокладками. От втулки коллектора и нажимного конуса коллекторные пластины изолированы миканитовыми манжетами и цилиндром.

Коллекторные пластины выполнены из меди с присадкой кадмия. Петушки выполнены из меди ПКМ и припаяны к коллекторным пластинам меднофосфористым припоем. В петушках профрезерованы шлицы шириной 1,5+014 мм для укладки концов катушек якоря. Для уменьшения массы коллекторные пластины имеют отверстия диаметром 22 мм.

Межламельные изоляционные прокладки изготовлены из слюдопласта коллекторного толщиной 1,2 мм. Изоляционные манжеты изготовлены из 40% миканита ФМПА, 30% миканита ФФПА и 30% синтофлекса 828Т, а цилиндр - из формовочного миканита ФФГА. Толщина манжет 2,4 мм, цилиндра -1+0 5 мм.

Для обеспечения герметичности коллекторной камеры А, на коллекторе имеется уплотнительный замок Б, который плотно заполняется уплотнительной замазкой ТГ-18.

При разборке якоря коллектор может быть целиком спрессован с втулки якоря.

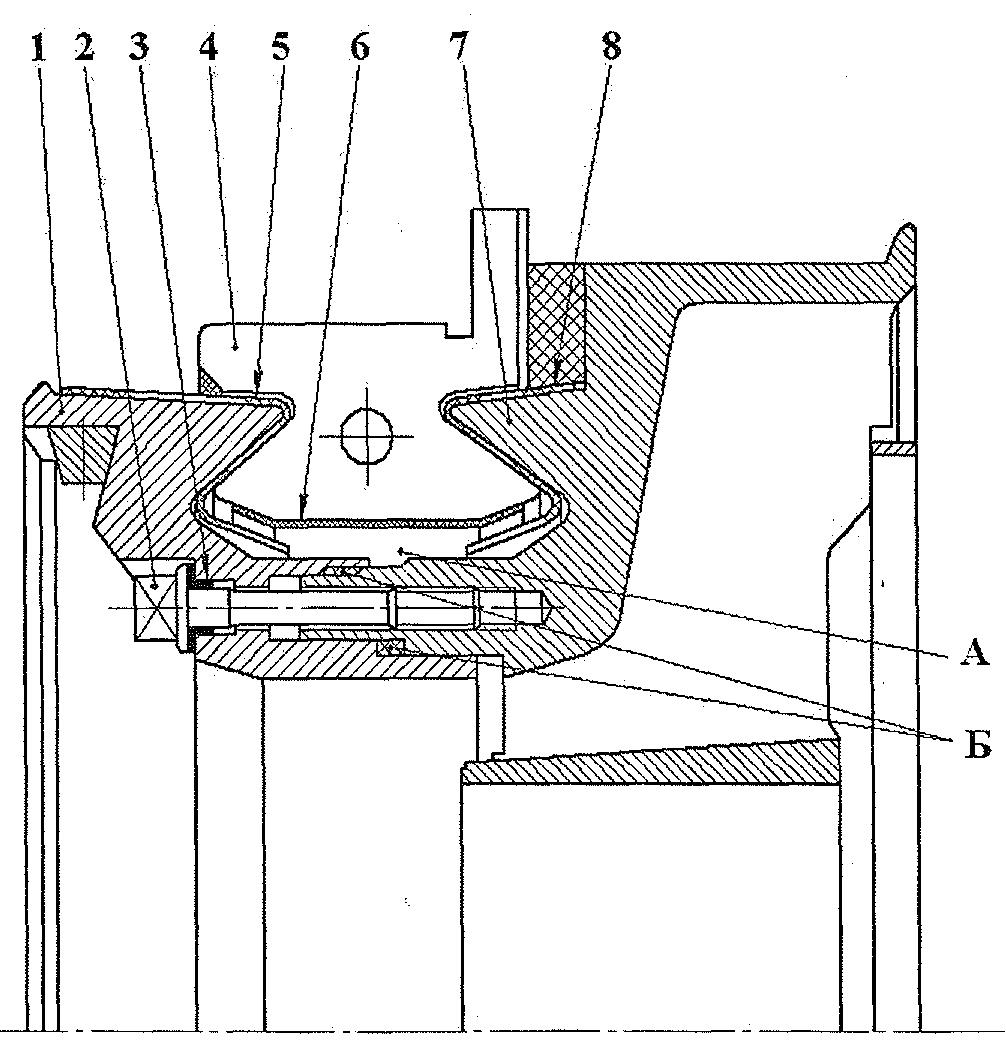

Обмотка якоря (смотри рисунок 11) простая петлевая с уравнителями первого рода (два уравнителя на паз) расположенными на стороне коллектора под катушками якоря. Состоит из 129 якорных катушек и 258 уравнителей, концы которых приварены к петушкам коллектора. Обмотка якоря в пазах сердечника закреплена клиньями из профильного стеклопластика толщиной 4 мм, а лобовые части обмотки закреплены стеклобандажом.

Каждая катушка якоря состоит из трех элементарных проводников, выполненных из провода 4x6 мм. При входе в петушки коллектора проводники расплющены до размера 1,4 мм. Корпусная изоляция якорных катушек выполнена из трех слоев ленты П-ПМ/180/КО толщиной 0,055 мм, наложенных с перекрытием в 1/2 ширины ленты. Покровная изоляция катушки - один слой стеклоленты толщиной 0,1 мм, наложенной с перекрытием в 1/2 ширины ленты.

Уравнители изготовлены из провода марки ППИПК-1 размером 1,32x5,6 мм. Каждые 6 уравнителей соединены в катушку, которая изолируется одним слоем стеклоленты толщиной 0,1 мм, наложенной с перекрытием в 1/2 ширины ленты.

Собранный якорь пропитывается в специальных емкостях лаком КО-916К. Покрытие наружных поверхностей готового якоря эмаль КО-983 красно-коричневая.

Подшипниковые щиты имеют гнезда для посадки наружного кольца подшипника, развитые посадочные утолщения по наружному контуру, предназначенные для запрессовки щитов в остов и фланцы с отверстиями диаметром 22 мм для закрепления их болтами к остову. Во фланцах имеются четыре отверстия с резьбой МЗО для выжимных болтов, с помощью которых щиты выпрессовываются из остова при разборке тягового двигателя. С наружной стороны на щитах находятся трубки для подачи смазки в подшипники и камеры для сбора отработанной смазки.

В щите со стороны коллектора выполнен бурт с поверхностью, обработанной по диаметру 720,5 мм для подвижной посадки траверсы, люк для осмотра состояния крепления шинных соединений траверсы и замены поврежденных кронштейнов щеткодержателей под электровозом. Щит со стороны, противоположной коллектору, имеет щелевые отверстия для выхода вентилирующего воздуха из двигателя. В остов подшипниковые щиты запрессованы с натягом и прикреплены к нему болтами М20. Под головки болтов установлены пружинные шайбы.

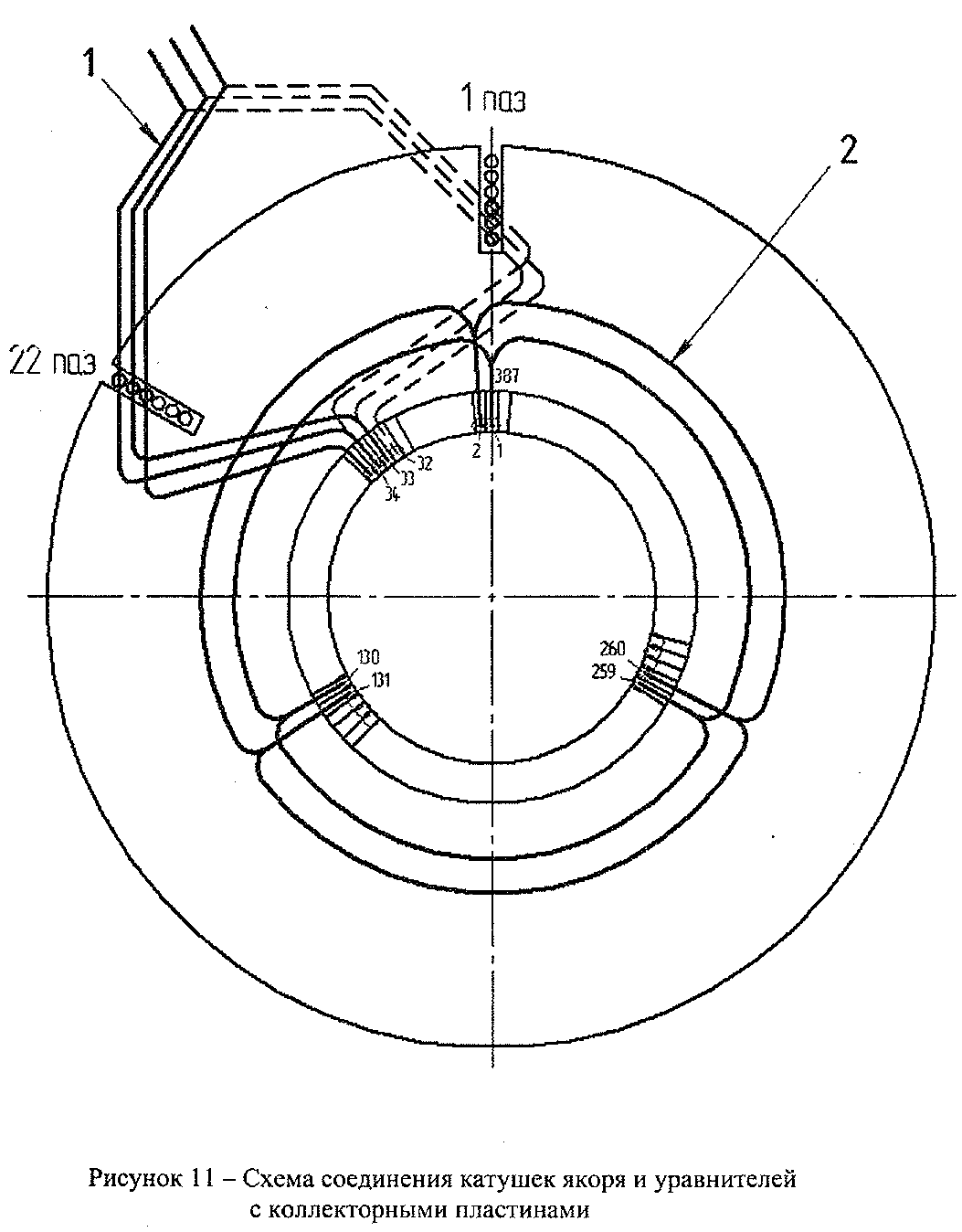

Для смазывания якорных подшипников используют смазку "Буксол". Добавляют смазку (смотри рисунок 12) через трубки 2, ввернутые в отверстия а, которые сообщаются с подшипниковыми камерами через пазы в крышке 1.

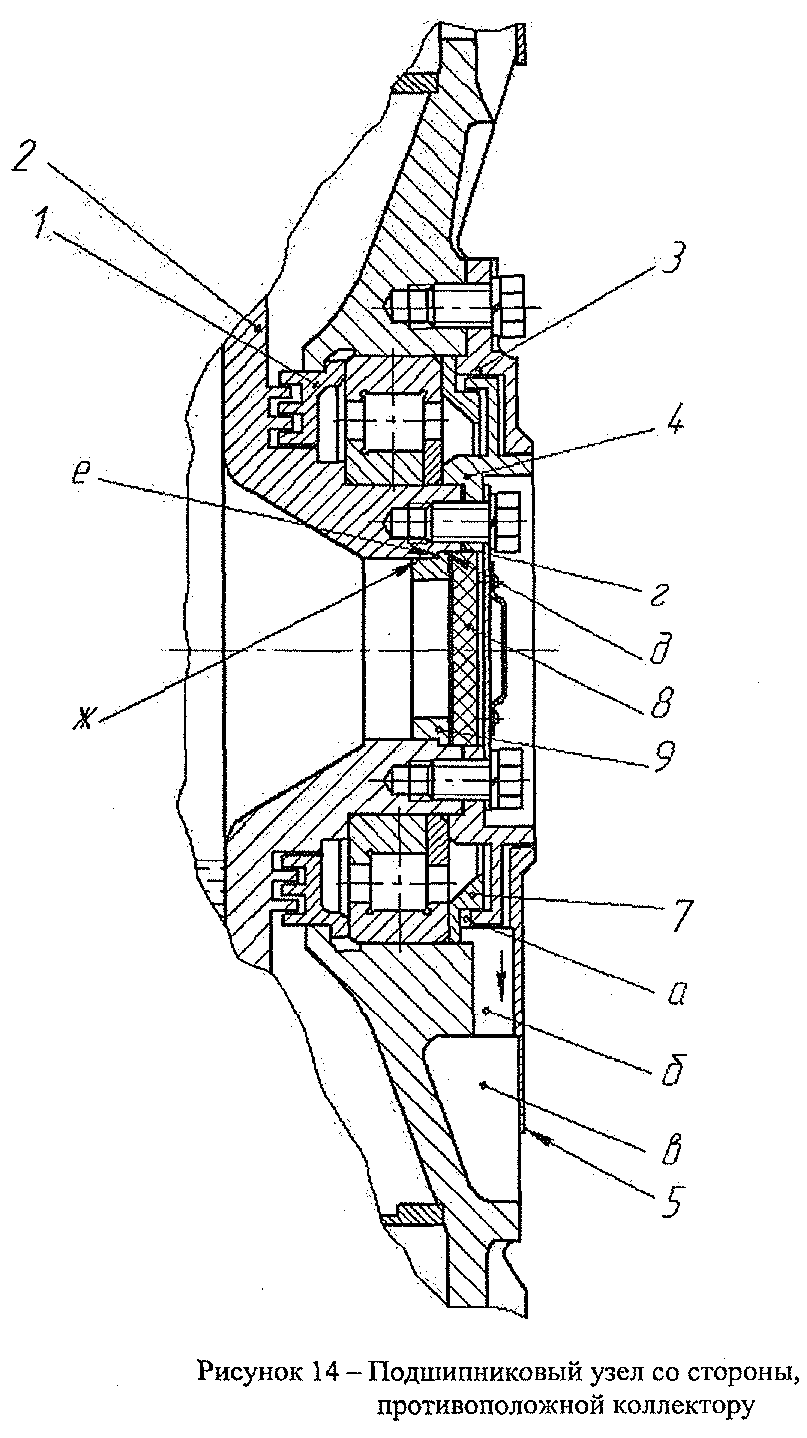

Внутренние кольца подшипников посажены на втулку якоря с натягом и в осевом направлении зафиксированы кольцами 4 (смотри рисунки 13, 14). Кольца закреплены к втулке якоря шестью болтами М16. Наружные кольца установлены в гнезда подшипниковых щитов и закреплены в аксиальном направлении крышками подшипника 3. Последние крепят к щиту шестью болтами М16. Под головки болтов установлены пружинные шайбы. Внутренние лабиринтные уплотнения образуются крышкой подшипника 1 и втулкой 2. Лабиринтное уплотнение (смотри рисунок 13) через отверстие "г" сообщается с атмосферой. Это способствует выравниванию давления в подшипниковой камере до уровня атмосферного и тем самым исключает выдавливание смазки из нее разностью давлений, возникающей в работающем двигателе при продувке через него вентилирующего воздуха.

С наружной стороны подшипниковых щитов лабиринтные уплотнения образуются: со стороны коллектора крышкой подшипника 3 и кольцом 4, с противоположной коллектору крышкой подшипника 3 и кольцами 4 и 7.

При работе двигателя отработанная смазка попадает в камеру «а» и выбрасывается через отверстие "б" в крышках 3 в камеру "в" закрытые металлическими крышками 5 и прокладками из резины 6. Отработанная смазка из камер «в» удаляется при каждом добавлении смазки в подшипники.

Уплотнение заливочной горловины маслянной камеры передаточного механизма в соответствии с рисунком 14 обеспечивается крышкой 8, резиновая прокладка которой прижимается к кольцу 9, по варианту А к втулке 9. Втулка устанавливается с нанесением на поверхности "д", "е", "ж" клея-герметика силиконового Полисил ТУ2252-001-51221435-00, с оксимным сшивателем. Зазор "г" также заполняется клеем-герметиком. Конструкция уплотнения со втулкой с заполнением зазора "г" клеем-герметиком.

|

| Рисунок 1 – Продольный разрез тягового двигателя |

|

| Рисунок 2 – Поперечный разрез тягового двигателя |

|

| Рисунок 3 – Расположение на остове устройств стопорения, фиксации и поворота траверсы |

|

|

| Рисунок 6 – Разжимное устройство | Рисунок 7 – Установка траверсы на нейтраль |

|

|

| Рисунок 9 – Внутренняя полость якоря | Рисунок 10 – Коллектор |

|

|

| Рисунок 11 – Схема соединения катушек якоря и уравнителей с коллекторными пластинами | Рисунок 12 – Подвод смазки к якорным подшипникам |

|

|

| Рисунок 13 – Подшипниковый узел со стороны коллектора | Рисунок 14 – Подшипниковый узел со стороны противоположной коллектору |

Дата добавления: 2017-06-13; просмотров: 4273;