Обеспыливание отходящих газов в огнеупорных цехах

Запыленные газы выделяются в огнеупорных цехах при обжиге огнеупорного сырья и огнеупорных изделий, а также при сушке огнеупорных материалов. Наибольшее количество пыли выделяется при обжиге огнеупорного сырья - шамота, доломита, магнезита, извести. Обжиг ведут в основном во вращающихся и шахтных печах, реже в вагранках. Некоторые данные по процессам обжига различных материалов в печах разного типа приведены в табл. 31.1.

Таблица 31.1. Основные характеристики процессов обжига огнеупорного сырья при температуре сгорания 600—800 °С

| Характеристики | Глина(на шамот) | Доломит | Магнезит | Известь | ||||

| вращаю- щиеся печи | шахт- ные печи | вращаю- щиеся печи | шахтные печи | вращаю- щиеся печи | шахтные печи | вращаю-щиеся печи | шахтные печи | |

| Расход условного топлива, кг/т | 110-140 | 435-450 | 450-500 | 450-500 | 600-800 | |||

| Выход продуктов сгорания, г/м3 | 2-2,5 | 1,2 | 4,8-5,0 | 3,5 | 7(16) | 7(16) | 3,3-3,5 | |

| Влагосодержание продуктов сгорания, г/м3 | ||||||||

| Удельный выход ,кг/т пыли | 35-200 | 35-200 | 170-400 | 170-400 | 70(160-200) | 70(160-200) | 42,3-84,6 | 42,3-84,6 |

| сернистого газа | 0,9-7,5 | 0,9-75 | _ | _ | _ | _ | _ | _ |

| оксидов азота | 0,72 | 0,72 | 3,7-4,2 | 3,7-4,2 | 4,5-6,0 | 4,5-6,0 | 2,1-2,4 | 2,1-2,4 |

| Концентрация в газах, г/м3 пыли | 15-85 | <60 | 40-70 | 40-70 | 10,0(10-12) | 12,1-24,2 | 12,1-24,2 | |

| сернистого ангидрида | 0,4-3,5 | 0,4-3,5 | - | - | - | - | - | - |

| оксидов азота | 0,3 | 0,3 | 0,7-0,24 | 0,7-0,24 | 0,7-1,0(0,1) | 0,7-1,0(0,1) | 0,6-0,7 | 0,6-0,7 |

Продолжение таблицы 31.1

| Характеристики | Глина(на шамот) | Доломит | Магнезит | Известь | ||||

| вращаю- щиеся печи | шахтные печи | вращаю-щиеся печи | шахтные печи | вращаю-щиеся печи | шахтные печи | вращаю-щиеся печи | шахтные печи | |

| Содержание частиц пыли, %, размером, мкм | ||||||||

| <0,5 | - | - | - | - | - | - | ||

| 05-10 | 13,5 | - | - | - | ||||

| 10-20 | 18,5 | |||||||

| 20-40 | ||||||||

| 40-60 | - | - | ||||||

| 60-80 | ||||||||

| ›80 | - | - | ||||||

| Средне медианный диаметр dm, мкм | ||||||||

| Стандартное отклонение σч | 3,3 | 3,3 | 2,8 | 1,9 | 2,3 | 2,1 | 3,7 | 3,7 |

| Удельное электросопротивление пыли,Ом·см | 2*1012 | 1*1012 | 4*1012 | 4*1012 | - | - | 5*1012 | 5*1012 |

| Плотность пыли, г/см3 | 2,1 | 2,1 | 2,5-2,8 | 2,5-2,8 | 3,4 | - | 2,7-2,9 | 2,7-2,9 |

| Насыпная плотность пыли, г/см3 | 0,7-1,1 | 0,7-1,1 | 0,9 | 0,9 | 1,05 | - | 0,9-1,1 | 0,9-1,1 |

| Угол естественного откоса, град. | 32-44 | 32-44 | - | - | - | 35-43 | 35-43 | |

| Примечания: I. Пропуски цифр в таблице объясняются отсутствием надежных данных в литературе. 2. При использовании в качестве топлива сернистых мазутов количество сернистого газа в продуктах сгорания увеличивается до 20—22 кг/т готового продукта. 3. Приведенные данные получены при применении для вращающихся печей природного газа, для шахтных печей — твердого топлива. 4. Цифры в скобках относятся к искусственному сырью (рапный гидроксид магния), которое получают из морской воды, цифры без скобок — к природному магнезиту. 5. Удельные количества топлива, продуктов сгорания и вредных выбросов отнесены к 1 т готового продукта. 6. Подсосы воздуха в газовом тракте увеличивают объемы газов перед газоочисткой в 2—2,3 раза. |

При обжиге огнеупорных изделий вредные выбросы обусловлены только химическим составом топлива (наличием серы) и несовершенством организации процесса горения (наличием оксида углерода). По практическим данным, количество оксида углерода в дымовых газах печей не превышает 5 кг/т готового продукта. Концентрация оксидов азота за высокотемпературными туннельными печами находится в пределах 120 мг/м3. Пыль при сжигании газообразного топлива в продуктах сгорания отсутствует.

Огнеупорные материалы осушают обычно в сушильных барабанах. Унос пыли при сушке глины зависит от конечной влажности и характеризуется при нормальном режиме сушки следующими данными:

| Конечная влажность, % | 3—4 | 8—10 | ||

| Унос пыли, % от количества загружаемой глины | 7,5 | 3,5—4,0 | 0,3 |

При сушке магнезита и хромитовой руды унос пыли не превышает 1 % массы материала, загружаемого в барабан.

Для очистки газов в огнеупорном производстве чаще всего применяют циклоны различных, типов и сухие электрофильтры. Ввиду того что пыли огнеупорных материалов присущи вяжущие свойства, не рекомендуется применять мокрые способы очистки газов. Тканевые фильтры в производстве огнеупоров также почти не применяют из-за высокой абразивности пыли, особенно шамота и доломита.

Несмотря на сравнительно крупную пыль, циклоны и батарейные циклоны, устано за вращающимися обжиговыми печами, работают с низкой эффективностью, не превышающей 70-75 %. Основными причинами неудовлетворительной работы батарейных циклонов являются большие присосы воздуха из-за быстрого износа выхлопных труб и образования отложений в направляющих аппаратах. Одиночные циклоны также не обеспечивают санитарной нормы вследствие ухудшения эффективности с увеличением размеров и малой плотности пыли огнеупорных материалов.

На предприятиях огнеупорной промышленности за обжиговыми печами установлены электрофильтры устаревших ныне конструкций типа АП, ПГД, ГПК, ДГПН, Ц, а также типа ПГДС (УГ). Последние характеризуются наибольшей степенью очистки, однако вследствие высокой начальной запыленности газа, и они не очищают газ до санитарной нормы.

Работа электрофильтров в производстве огнеупоров осложняется высоким удельным сопротивлением пылей, что обусловливает потерю части рабочего напряжения на слое и возникновение режима обратной короны.

Оптимальными условиями работы электрофильтров за обжиговыми печами при сжигании природного газа являются: скорость газа в активной зоне 0,6-0,8 м/с, температура газа 110-120 °С, влажность 70—80 г/м3.

Снижение удельного электрического сопротивления пыли достигается кондиционированием дымовых газов. Наиболее простым и дешевым способом, не требующим сложного аппаратурного оформления (дозирующих устройств, приборов контроля), является кондиционирование водяным паром, при котором повышаются влажность газа, электропроводность пыли, электрическая прочность разрядного промежутка и уменьшается вязкость газа. В качестве кондиционирующих присадок применяют также серный ангидрид, аммиак, хлористый натрий, углекислый калий и др.

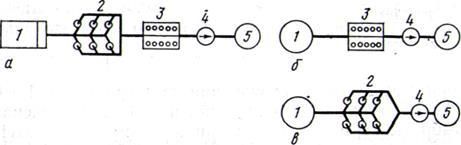

В настоящее время при обжиге доломита, извести и глины на шамот во вращающихся печах предусматривают двухступенчатую систему очистки (рис. 31.1, а) с предварительной очисткой в группе циклонов и тонкой очисткой в электрофильтре типа ЭГА с применением кондиционирования дымовых газов.

Рис. 31.1. Схемы газоочисток, применяемых в производстве огнеупоров: а — при обжиге доломита, магнезита и глины на шамот во вращающихся трубчатых печах; б — при обжиге доломита на шамот в шахтных печах; в — при обжиге известнее шахтных печах. 1 — печь; 2 — группа циклонов; 3— электрофильтр; 4 — дымосос; 5 — дымовая труба.

В шахтных печах при обжиге доломита и глины на шамот вследствие пониженной начальной запыленности удовлетворительные результаты дает одноступенчатая очистка в электрофильтре типа ЭГА (рис. 31.1, б), а при обжиге извести можно ограничиться только группой циклонов (рис. 31.1, в).

Дата добавления: 2021-07-22; просмотров: 614;