Класифікація і маркірування вугілля

Промислова класифікація вугілля передбачає розподіл вугілля на різноманітні марки і групи в залежності від його фізико-хімічних властивостей і можливості використання для технологічних або енергетичних цілей.

У якості основних класифікаційних параметрів прийняті:

вихід летучих речовин на беззольну масу Vdaf, %;

товщина пластичного шару Y, мм;

утримання загальної вологи  , %.

, %.

Всі вугілля умовно поділяють на дві технологічні групи: коксуючі - марок Г, ДГ, Ж, К, ОС і енергетичні - марок Д, Т, А, Б.

Таблиця 14‑1 – Вугілля Донецького басейну

| Марки | Позначення | Vdaf, % | Y, мм | Rl |  , кДж/кг , кДж/кг

|

| Марки | |||||

| Довгополуменевий | Д |  35 35

| <6 | --- | --- |

| Довгополуменевий газовий | ДГ | 35-48 | 6-9 | --- | --- |

| Газовий | Г |  35 35

| 10-16 | --- | --- |

| Жирний | Ж | 28-36 | 17-38 | --- | --- |

| Коксовий | К | 18-28 | 13-28 | --- | --- |

| Спіснений спікливий | ОС | 14-22 | 6-12 |  13 13

| --- |

| Пісний | Т | 8-18 | <6 | <13 |  35 35

|

| Антрацит | А | <8 | --- | --- | <35 |

Класифікація вугілля по крупності передбачає розподіл вугілля на класи крупності (табл. 14–2).

Таблиця 14‑2 – Класифікація вугілля по розміру кусків

| Назва класу | Позначення | Розмір кусків, мм |

| Плитний | П | 100—200 (300) |

| Крупний | К | 50—100 |

| Горіх | О | 25—50 |

| Мілкий | М | 13—25 |

| Насіннячко | С | 6—13 |

| Штиб | Ш | 0—6 |

| Рядовий | Р | 0—200 (300) |

Вуглезбагачувальні фабрики

Загальні відомості

Вуглезбагачувальна фабрика являє собою промислове підприємство, призначене для збагачення вугілля механічним засобом.

У процесі механічної переробки рядового вугілля одержують такі продукти:

Концентрат - продукт, у якому утримання горючої маси більш високе, чим у вихідному живленні;

Концентрат - продукт, у якому утримання горючої маси більш високе, чим у вихідному живленні;

Проміжний продукт (промпродукт) - продукт, у якому утримання зростків вугілля більш високе, чим у вихідному живленні;

Проміжний продукт (промпродукт) - продукт, у якому утримання зростків вугілля більш високе, чим у вихідному живленні;

Відходи - продукт, у якому утримання негорючих компонентів більш високе, чим у вихідному живленні і промпродукті;

Відходи - продукт, у якому утримання негорючих компонентів більш високе, чим у вихідному живленні і промпродукті;

Шлам - вугілля крупністю менше 0,5 мм, що утвориться у водах вуглезбагачувальних фабрик у результаті збагачення;

Шлам - вугілля крупністю менше 0,5 мм, що утвориться у водах вуглезбагачувальних фабрик у результаті збагачення;

Відсів - вугілля, виділений із рядового вугілля і не схильний збагаченню.

Відсів - вугілля, виділений із рядового вугілля і не схильний збагаченню.

Вихідним живленням називається вугілля, подаваний на машини й в апарати вуглезбагачувальних фабрик.

Рядовим вугіллям називають добуте вугілля, що не піддало опрацюванню.

У залежності від цільового призначення що збагачується вугілля розрізняють збагачувальні фабрики: для коксівних вугіль; для енергетичних вугіль; для коксівних і енергетичних вугіль.

На фабриках, що збагачують енергетичні вугілля, звичайно виділяють два кінцевих продукти - концентрат і відходи. Концентрат відвантажується споживачу в якості палива для спалювання; відходи направляються у відвал.

На фабриках, що збагачують коксівні вугілля, виділяють три кінцевих продукти - концентрат, промпродукт і відходи. Концентрат відвантажується на коксохімзаводи для одержання металургійного коксу і ряду хімічних продуктів, а промпродукт використовується як енергетичне паливо.

У залежності від територіального положення збагачувальних фабрик стосовно сировинної бази вони підрозділяються на такі типи:

індивідуальні фабрики (ОФ), розташовані на одній промисловій площадці із шахтою й збагачуючи вугілля тільки даної шахти;

індивідуальні фабрики (ОФ), розташовані на одній промисловій площадці із шахтою й збагачуючи вугілля тільки даної шахти;

групові фабрики (ГОФ), що збагачують вугілля декількох (групи) шахт і розташовані на промисловій площадці однієї з них, що має найбільші виробничу потужність і термін служби;

групові фабрики (ГОФ), що збагачують вугілля декількох (групи) шахт і розташовані на промисловій площадці однієї з них, що має найбільші виробничу потужність і термін служби;

центральні фабрики (ЦОФ), що переробляють вугілля групи шахт, але територіально не пов'язані з жодною з них;

центральні фабрики (ЦОФ), що переробляють вугілля групи шахт, але територіально не пов'язані з жодною з них;

фабрики, що знаходяться, у споживачів вугілля, наприклад при коксохімічних заводах.

фабрики, що знаходяться, у споживачів вугілля, наприклад при коксохімічних заводах.

У залежності від середи, використовуваної для здійснення процесу збагачення, збагачувальні фабрики розрізняють:

збагачувальні фабрики з мокрими процесами, на яких у якості розділювального середовища використовується вода або магнетитова суспензія;

збагачувальні фабрики з мокрими процесами, на яких у якості розділювального середовища використовується вода або магнетитова суспензія;

пневматичні збагачувальні фабрики, на яких розділювальним середовищем є повітря;

пневматичні збагачувальні фабрики, на яких розділювальним середовищем є повітря;

комбіновані збагачувальні фабрики, на яких частина вугілля (значні класи) збагачується у водяному середовищі, а інша частина (дрібні класи) - у повітряному.

комбіновані збагачувальні фабрики, на яких частина вугілля (значні класи) збагачується у водяному середовищі, а інша частина (дрібні класи) - у повітряному.

Звичайно вуглезбагачувальні фабрики мають такі основні цехи: вуглеприйому й підготовки вугілля, головний збагачувальний, флотаційний, сушильний. На пневматичних фабриках останні два цехи відсутні. Для забезпечення експлуатації основних цехів на фабриці є ряд допоміжних цехів і відділів, пов'язаних із водопостачанням, електропостачанням, паропостачанням, контролем якості (ОТК), ремонтом механізмів, побутовим обслуговуванням трудящих і ін.

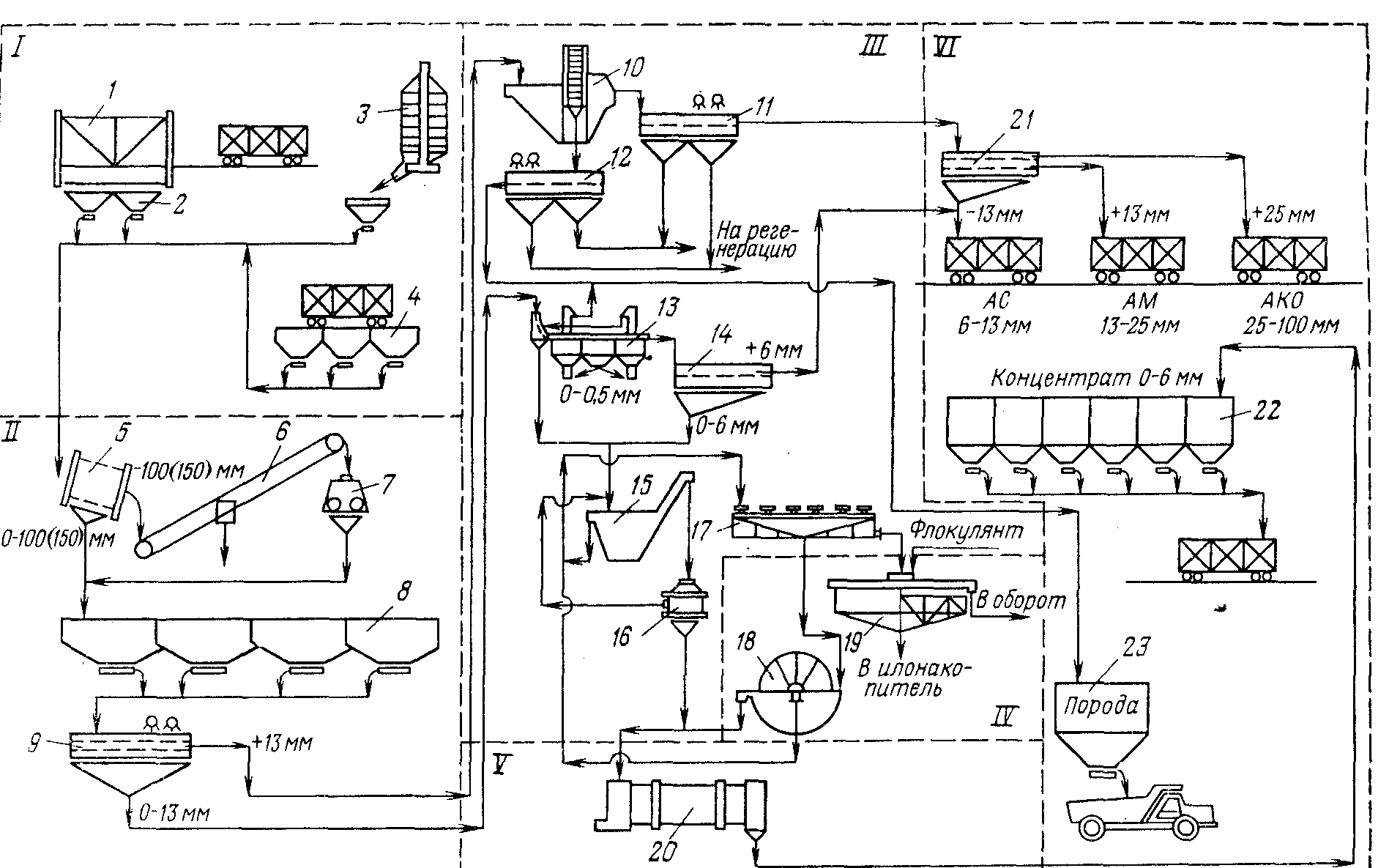

На рис. 14–1 приведена принципова схема вузлів збагачувальної фабрики.

Ділянка вуглеприйому й підготовки вугілля забезпечує розвантаження вугілля з залізничних вагонів у бункера привізного вугілля (ями) із наступним транспортуванням його в акумулюючі бункера або в головний корпус фабрики. На індивідуальних фабриках вугілля приймається безпосередньо зі ствола шахти і транспортується в акумулюючі бункера з наступною передачею в головний корпус. Якщо фабрика збагачує вугільну шихту, складену з вугілля різноманітних марок у строго визначеному співвідношенні, то прийом вугілля і його складування здійснюються роздільно по марках із наступним дозуванням у шихту, що передається в головний корпус.

У збагачувальному цеху здійснюються головні і частково підготовчі і заключні операції (підготовче просівання, обезпилювання, знешламування, власне збагачення, звезводнювання й ін.). Цей цех є основним у загальному технологічному комплексі. В флотаційному цеху здійснюється опрацювання шламу (флотація, фільтрування).

У сушильному цеху провадиться термічне сушіння дрібного вугілля, шламу і флотаційного концентрату, а також очищення запилених газів.

Устаткування перерахованих цехів може розміщатися в окремих будівлях або сполучається в одному будинку.

Рис. 14‑1 – Принципова схема вузлів збагачувальної фабрики

I - ділянка вуглеприйому, II - ділянка підготовки вугілля, III - ділянка збагачення і звезводнювання, IV - водно-шламове господарство, V - сушильне відділення, VI - ділянка розсортування і навантаження продуктів збагачення; 1 – вагоноперекидач, 2 - яма прийому вугілля, 3 - прийом вугілля від шахти, 4 - яма розвантаження несправних вагонів, 5 – грохот, 6 - конвеєр для вибірки сторонніх предметів, 7 – дробарка, 8 - акумулюючі бункера, 9 - грохот для мокрої класифікації, 10 - важкосередовищний сепаратор, 11 - грохот для відмивання магнетиту від концентрату, 12 - грохот для відмивання магнетиту від породи, 13 - відсадні машини, 14 - грохот для звезводнювання концентрату, 15 - багер-елеватор для класифікації шламу, 16 - центрифуга для звезводнювання, 17 - флотаційна машина, 18 - вакуум-фільтр для концентрату, 19 - радіальний згущувач, 20 - сушарка для концентрату, 21 - грохот для поділу концентрату на товарні сорти, 22 - навантажувальні бункера, 23 - породний бункер

Дата добавления: 2021-07-22; просмотров: 609;