Навантаження породи

Навантаження породи по трудомісткості і тривалості займає у прохідницькому циклі 30—40 %. Навантаження породи механізується за допомогою навантажувальних машин і скреперних комплексів.

Вибір раціонального типу навантажувальної машини відбувається в залежності від міцності підлеглої збиранню породи, розмірів поперечного перетину виробки, виду застосованої для буріння шпурів енергії і прийнятої організації робіт з таким розрахунком, щоб машини в конкретних умовах використовувалися найбільш ефективно.

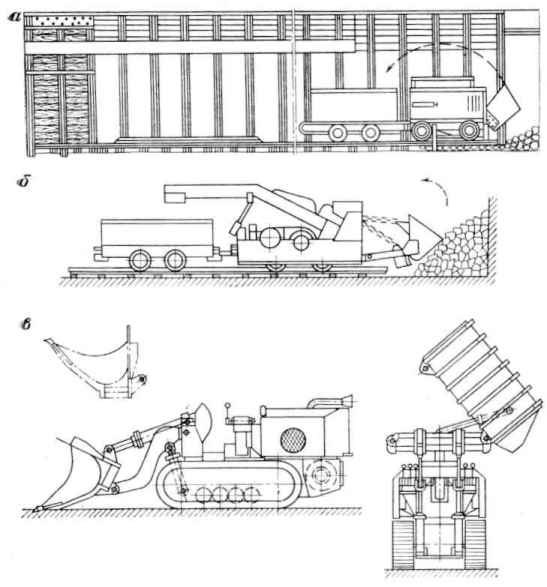

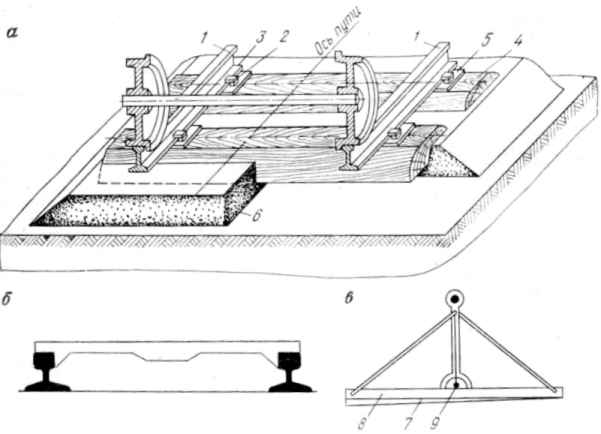

Для вантаження породи в одношляхових виробках застосовують машини періодичної дії типу механічної лопати на рейковому ходу (ППН-1С, ППН-2). Вагонетка прищеплюється до машини і з опущеним ковшем машина під'їжджає до підірваної породи. Ківш, занурюючись у неї, заповнюється породою. Потім вмикається двигун підйому, що приводить у рух барабан, на який навивається ланцюг, який піднімає ківш. При крайньому верхньому положенні ковшу порода висипається з нього у вагонетку, після чого ківш опускається до підошви виробки і цикл навантаження повторюється (рис. 2-13, а).

Вантаження породи даними машинами може відбуватись на конвеєр, установлений паралельно рейковому шляху, на якому працює машина. Для цього використовується перевантажувальна вагонетка з похилим лотком, що рухається разом із машиною.

Гідність машин типу механічної лопати у простоті їх конструкції і обслуговування при роботі. Основний недостаток – обмежений фронт навантаження, що при проведенні виробок площею понад 8 м² викликає необхідність ручного підкидання породи до машини.

Навантажувальна машина 1ППН-5 конвеєрно-ковшового типу при роботі робить напірний рух опущеним ковшем у породу, потім ківш піднімається і, перевернувшись, передає захоплену їм породу на конвеєр, з якого вона потрапляє у вагонетку (рис. 2-13, б).

Рис. 2‑13 – Типи навантажувальних машин циклічної дії:

а – одноступеневого навантаження; б – двоступеневого навантаження; в – з боковим розвантаженням

В наступній час розповсюджуються ковшові машини на гусеничному ходу з боковим розвантаженням породи (МПК-3У). Такі машини найбільш продуктивні при навантаженні породи на конвеєрний транспорт. До того ж ці машини можна використовувати для допоміжних робіт з використанням навісного обладнання (рис. 2-13, в).

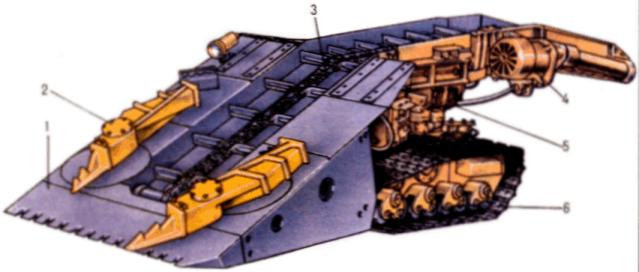

Крім машин періодичної дії застосовують машини безупинної дії (МП-2, 1ПНБ-2, 2ПНБ-2, ПНБ-2К, ПНБ-3Д та ін.) на гусеничному ходу (рис. 2-14). Машина 1ПНБ-2 навантажує породу у виробках з площею поперечного перетину у світлі по ширині та висоті не менше 2,5×1,8 м. Навантажувальна машина 2ПНБ-2 призначена для комплексної механізації прохідницьких робіт при проведенні горизонтальних виробок перетином від 8 м² і вище, має двобічне керування, обладнана устаткуванням для буравлення шпурів, для заряджання шпурів, підйому верхняків кріплення.

Рис. 2‑14 – Навантажувальна машина безупинної дії

Для навантаження породи застосовують також скреперні навантажувально-доставочні комплекси і скреперні установки. Для навантаження породи застосовують коробчасті і гребкові скрепери вмістом до 0,8 м³, причому коробчасті – при рівномірній і дрібній породі (до 200 мм), а гребкові при крупній кусковатості. Полки використовують зварних конструкцій з похилим помостом і вікном для розвантаження скрепера.

Скреперні установки застосовують у виробках різних перетинів. Вони прості у експлуатації і не потребують значних матеріальних витрат. До їх недостатків можна віднести швидкий знос канатів, складності зачистки підошви у боків виробки, неможливість роботи при слабкій підошві виробки.

Допоміжні роботи

Зведення тимчасовогокріплення. Тимчасове кріплення, установлюване для безпечного ведення робіт у привибійному просторі до зведення постійного кріплення, повинне бути надійне, просте у виготовленні і зручне при установці і заміні постійним кріпленням.

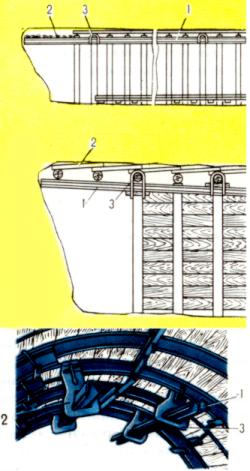

В якості підтримуючого використовується аркове жорстке або податливе кріплення зі спецпрофілю. Зводять таке кріплення як постійне. Застосовується також анкерне кріплення у чистому вигляді, або у комбінації з верхняком металевої арки (рис. 2-15).

Рис. 2‑15 – Тимчасове огороджувальне кріплення:

1 – висувна балка; 2 – настил; 3 – підвіска

Якщо породи стійкі, але схильні до відшарування, а постійне кріплення зводиться вслід за посуванням вибою, то застосовують привибійне огороджуюче висувне кріплення і підвісні дерев'яні або металеві верхняки з затягуванням.

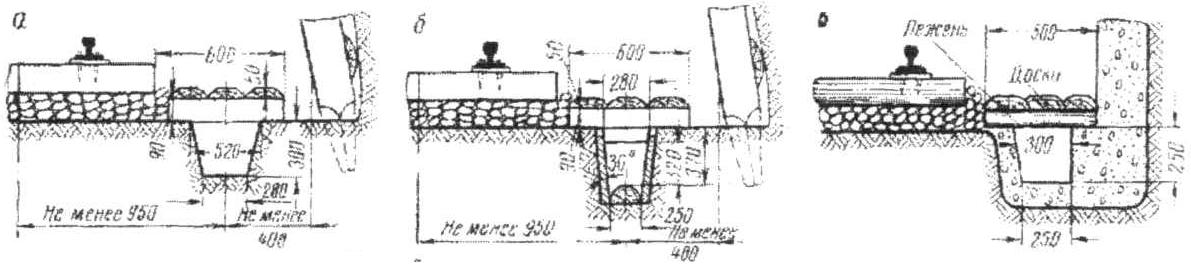

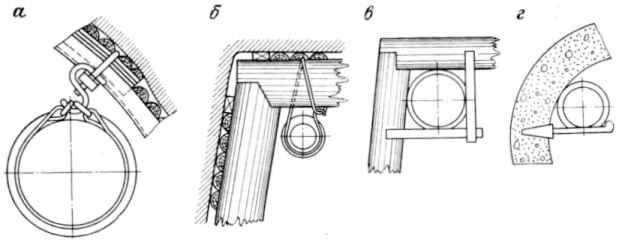

Устрій водовідливних канавок.Вода, що надходить у виробку, відводиться самопливом по водовідливній канавці до центрального або дільничного водозбірника. Форми і розміри перетину водовідливних канавок вибираються в залежності від величини притоку води, властивостей порід, типу кріплення, розмірів і терміну служби виробок (рис. 2-16).

Рис. 2‑16 – Кріплення водовідливних канавок

У міцних породах одночасно з підриванням шпурів у вибої в підошві виробки підривають один-два шпури, які пробурюються у місті розташування канавки. Після вбирання породи канавку оформлюють до проектних розмірів відбійними молотками. У породах з f > 10 і при притоках до 100 м³/годину канавки звичайно не кріплять (а). У породах із f < 10 канавки закріплюють: при дерев'яному кріплення і важкорозмиваємих породах – деревом (б); при монолітному бетонному кріпленні – монолітним бетоном (в); при збірному з/б та металевому кріпленні – з/б або азбоцементними лотками. Кріплення канавки ведеться в міру посування вибою виробки. Поверх канавку накривають настилом.

Настілка рейкового шляху. При проведенні горизонтальних виробок для безперебійної роботи прохідницьких машин на рейковому ходу поблизу від вибою настилають тимчасовий рейковий шлях, що у міру посування вибою заміняють постійним.

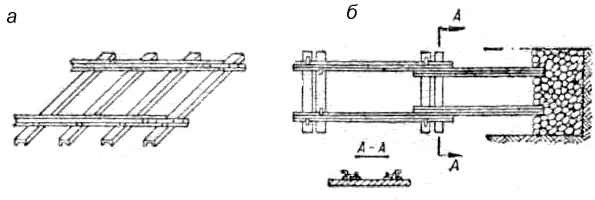

Рис. 2‑17 – Будова рейкового шляху:

а – верхня будова; б – шляховий шаблон; в – ватерпас

1 – рейка; 2 – костиль; 3 – робочий кант рейки; 4 – шпала; 5 – підкладка; 6 – баласт; 7 – горизонтальна рейка; 8 – нашивка; 9 – відвіс

На шахтах застосовується два типорозміри ширини рейкового шляху: 600 і 900 мм. Постійний рейковий шлях настилають ділянками довжиною, кратною довжині рейок (8 та 12 м). Рейковий шлях складається з основи і верхньої будівлі. Основою шляху служить підошва виробки. Верхня будівля складається з баластового прошарку, шпал, рейок, підкладок, накладок і з'єднувальних болтів (рис. 2-17). У шахтах застосовують рейки двох типорозмірів Р24 і Р33. Рейки Р24 в основному застосовують у дільничних виробках (штреках), рейки Р33 – у капітальних (квершлагах, приствольному дворі, корінних штреках, вантажних і людських ходках).

Настілку тимчасового шляху роблять без баластового прошарку, окремими ланками у вигляді відрізків рейки довжиною 1—2 м, приварених до металевих шпал зі швелеру № 16—20, або застосовуються висувні рейки довжиною 4—8 м (рис. 2-18). Коли сумарна довжина ланки тимчасового шляху досягає стандартної довжини рейки, його знімають і настилають постійний шлях.

Рис. 2‑18 – Тимчасовий рейковий шлях

Настілку рейкового шляху починають із розбивки осі шляху на підошві виробки і встановлення на її стінах реперів з відміткою проектного положення головки рейки. Рейки костилями пришивають до дерев'яних шпал через підкладку, а з залізобетонними шпалами з'єднують болтами.

Шпали вкладаються через 700 мм одна від одної на баласті з гравію розміром 3—20 мм або зі щебеню 20—40 мм. Допускається використання породи, що не розмокає, з f > 5 розміром до 70 мм.

Товщину баласту приймають рівною 200 мм при рейках Р-33 і 190 мм при рейках Р-24. Шпали занурюють у баласт на 2/3 їх висоти.

Рейковий шлях укладається з нахилом в бік приствольного двора, рівним 0,003—0,005 і контролюється ватерпасом.

Прокладка труб і кабелів. Труби і кабелі прокладають у виробках таким чином, що б їх не міг ушкодити рухомий состав не тільки при нормальному русі, але й у випадку його сходу з рейок; щоб вони не мішали проходу людей і щоб зручно було їх обслуговувати.

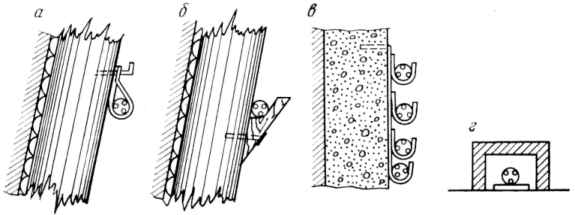

Доцільно прокладати труби і кабелі у верхній частині виробки. Вентиляційні сталеві труби в залежності від типу кріплення можна підвішувати за допомогою металевих хомутів і крючків (рис. 2-19, а), підвісок (б) або металевих штирів (г), зароблюємих у кріплення. Прогумовані вентиляційні труби підвішують на крюччях до туго натягнутого троса діаметром 5-6 мм.

Рис. 2‑19 – Способи підвішування труб

Водопровідні труби можна прокладати по підошві виробки, але так, що б вони не заважали руху людей.

Силові кабелі підвішують до дерев'яного і металевого кріплення еластично на брезентовій або гумовій стрічці (рис. 2-20, а) або на дерев'яних кронштейнах (б), у такому місці виробки, де б у випадку обриву підвіски кабель не потрапляв на рейки або конвеєр. Відстань між підвісками не більше 3 м. Жорстке закріплення силового кабелю (в) допускається тільки у виробках закріплених бетонним та монолітним залізобетонним кріпленням або проведених у міцних породах без закріплення. При прокладці кабелю по підошві виробки його захищають від механічних пошкоджень вогнестійким матеріалом (залізобетонні жолоба, фасонна сталь та ін.) (г).

Рис. 2‑20 – Способи прокладки кабелів

Доставка матеріалів та обладнання. Доставку матеріалів та обладнання у вибій виробок виконують у пакетах, контейнерах або на спеціальних платформах. На ряді шахт для транспортування матеріалів, обладнання та людей по дільничним безрейковим і конвеєрним виробкам з кутом нахилу до 18º використовують монорейкові канатні дороги 4ДМК і 6ДМК (У) з максимальною довжиною транспортування відповідно 1200 і 1600 м. Застосування монорейкових доріг, як свідчить досвід, дозволяє в 3—4 рази знизити трудомісткість робіт.

Для транспортування на довжину до 1500 м матеріалів, обладнання і гірничої маси по рейковим виробкам з завищеним або тяжким профілем, в яких утруднюється або неможлива електровозна або канатна відкатка, застосовують ґрунтову канатну дорогу типа ДКН.

Освітлення. Для освітлення виробок услід за посуванням вибою нарощують з відставанням 10—20 м постійну освітлювальну мережу. Там, де проектом не передбачається постійне освітлення, встановлюють тимчасове.

Сучасні навантажувальні машини і бурильні установки обладнані прожекторами для освітлення місця роботи. Дільниця виробки у вибою освітлюється також електричними світильниками РП-100 і РП-200, які підвішуються через 4—6 м. Також кожен з прохідників має індивідуальний акумуляторний світильник.

Маркшейдерське обслуговування. Контроль за проведенням виробок виконується маркшейдерською службою підприємства. Маркшейдер дає направлення виробки, а у процесі її проведення перевіряє його. Направлення виробки у горизонтальній площині задають теодолітом і позначають отвісами або за допомогою світового прибору УНС. Отвісів беруть не менше трьох через 1—3 м.

Для визначення напрямку виробки, а також при настиланні рейкових шляхів, контролю кріплення і інших роботах може використовуватись лазерна установка ЛУН-2, розроблена ВНДМІ, яка кріпиться на спеціальному кронштейні до стінки або покрівлі виробки утворює потужний світловий потік, видний на відстані до 1000 м.

Дата добавления: 2021-07-22; просмотров: 619;