ТЕХНОЛОГИЧЕСКИЙ ЭТАП ПРОЕКТИРОВАНИЯ ПОТОКА

При проектировании швейного потока необходимо изучить модные направления в одежде и составить ассортимент изделий; предполагаемых для выпуска; разработать перспективные материалы и технологии обработки выбранных материалов и моделей познакомиться с техническими характеристиками высокопроизводительного оборудования и его оснасткой по операциям; проанализировать передовой (комплексный) опыт промышленности по изготовлению изделий-аналогов; оценить собранный материал и поставить его с информацией, приведенной в справочной литературе.

Проектировать поток можно как для предприятия новостройки, так и для действующего предприятия в целях его реконструкции или реорганизации. При этом различие в проектировании заключается в исходных данных.

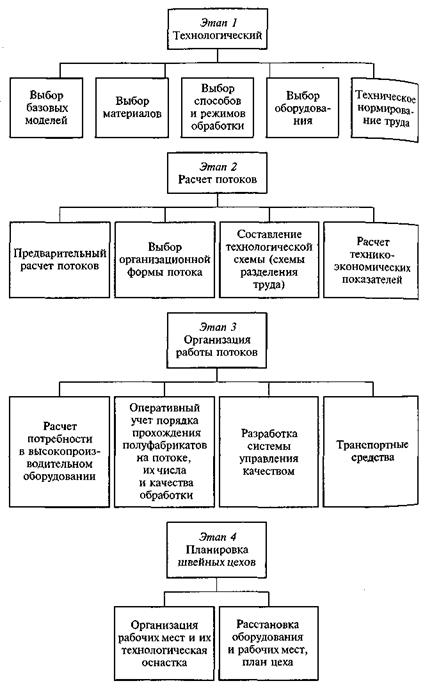

Работа по проектированию потока ведется по этапам (этап 1 — технологический, этап 2 — расчет потоков, этап 3 — организация работы потоков, этап 4 — планировка швейных цехов).

На рис. 5.15 показана последовательность выполнения работ на каждом этапе проектирования потока швейного цеха.

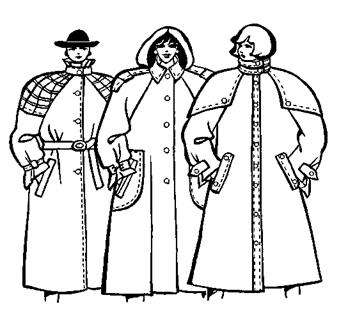

Рассмотрим технологический этап проектирования потока. Определив ассортимент изделий, для которых будет построен поток, следует выбрать модели этих изделий и образовать так называемый ряд (семейство). Модели выбираются в соответствии с направлением моды с учетом прогноза в области моделирования. Сложность обработки моделей должна быть не ниже средней.

В ряде (семействе) моделей, которые будут изготовляться на одном потоке, должны быть использованы однотипные по технологическим свойствам материалы и одинаковые режимы обработки. Модели должны быть конструктивно и технологически однородны (разработаны на одной базовой конструкции). Это даст возможность использовать на потоке одинаковое оборудование или оборудование со сменными приспособлениями.

Число моделей, запускаемых на поток за смену, обычно равно трем-четырем, а их общее число на потоке может составлять 6... 12, а иногда и больше.

На рис. 5.16 показана группа моделей пальто, разработанных на одной конструктивной основе, которые одновременно могут быть запущены на поток в течение смены.

При реконструкции и реорганизации цехов или потоков модели берут из числа запланированных к производству или разрабатывает заново с учетом материалов, имеющихся на предприятии.

Материалы, используемые для изготовления серии моделей — основной, подкладка, прокладка, фурнитура, — должны соответствовать не только конкретной модели, но и, если возможно, друг другу, т.е. иметь сходные физико-механические свойства, что позволит избежать переналадки оборудования и установить единые режимы обработки. Цветовое оформление материалов должно быть выполнено в одной гамме, что позволит сократить время обработки, которое не нужно будет тратить на смену ниток.

Рис. 5.15. Последовательность проектирования потока

Рис. 5.16. Группа моделей пальто, разработанных на одной конструктивной основе

Нетканые материалы, материалы с клеевым покрытием, клеевая паутинка, бесцветные нитки позволяют использовать прогрессивную технологию изготовления изделий, что улучшает их качество.

При реконструкции и реорганизации цехов или потоков материалы и оборудование выбирают из числа имеющихся на предприятии.

Выбор способов и режимов обработки обусловлен выбором оборудования, моделей и свойствами выбранных материалов.

Выбирая способы обработки и оборудование, сопоставляют различные варианты и останавливаются на оптимальном, который позволит сократить время на обработку изделия и повысить производительность труда, уменьшить стоимость изделия и улучшить его качество, рационально использовать рабочую площадь, Рабочее время и облегчить условия труда исполнителей.

При выборе оборудования для проектируемого потока необходимо стремиться:

к повышению удельного веса машинных операций в общем числе операций;

Механизации ручных работ;

оснащению рабочих мест приспособлениями малой механизации;

сокращению числа операций влажно-тепловой обработки.

При выборе способов обработки кроме требований, относящихся к оборудованию, надо стремиться:

При выборе способов обработки кроме требований, относящихся к оборудованию, надо стремиться:

к расширению области применения клеевых материалов;

упразднению операции подрезки деталей;

замене швов, требующих вывертывания деталей (обтачных и двойных), стачными с обметыванием срезов, окантовочными или накладными клеевыми;

совершенствованию ниточного крепления деталей и узлов одежды путем широкого использования строчек цепного стежка;

комплексной механизации с использованием машин-полуавтоматов.

При реконструкции и реорганизации цехов и предприятий способы обработки устанавливают с учетом имеющегося оборудования и стремления как можно в большей степени использовать средства малой механизации (если не предусмотрена закупка нового оборудования). Режимы обработки деталей и узлов устанавливают в соответствии с физико-механическими свойствами материалов и возможностями проектируемого или имеющегося оборудования, учитывая рекомендации для данного оборудования, руководствуясь государственными и отраслевыми стандартами и рекомендациями ЦНИИШП.

Итогом работы по выбору методов обработки и вида оборудования являются составление технологической последовательности обработки изделия (см. подразд. 6.1) и расчет эффективности выбранных методов обработки. Экономическая эффективность выбранных методов обработки оценивается двумя показателями: снижением трудоемкости обработки изделия и ростом производительности труда.

Трудоемкость изготовления (обработки) изделия определяется по формуле

где п — число технологически неделимых операций в технологической последовательности; tн 0 — затраты времени на технологически неделимую операцию.

Снижение трудоемкости рассчитывают по формуле

где Tст — трудоемкость обработки изделия на действующем потоке; Tнов — трудоемкость обработки изделия на проектируемом потоке.

Рост производительности труда, %, рассчитывается по формуле

Под техническим нормированием труда понимается комплекс мероприятий, направленных на обеспечение роста производительности труда путем установления и внедрения техники обоснованных норм времени, что является одним из важнейших моментов технологического проектирования потоков.

Нормой времени Нвр называется время, необходимое для выполнения заданной работы (или операции) в соответствии с требованиями к качеству продукции в конкретных организационных условиях.

Техническая норма времени устанавливается на основе анализа производственных возможностей рабочего места с учетом стегни внедрения прогрессивной техники, технологии и организации производства и передовых методов труда применительно к конкретным условиям производства.

Степень обоснованности нормы времени на выполнение операции во многом зависит от метода ее установления. Для определения нормы времени используют опытно-статистический и аналитический методы.

Использование опытно-статистического метода приводит к установлению средних арифметических норм времени, технически недостаточно обоснованных и не отражающих опыт передовиков производства.

В швейной промышленности в основном применяется аналитический метод нормирования труда. По этому методу норму времени устанавливают путем анализа производственных возможностей каждого рабочего места и выявления рационального сочетания приемов выполнения операции.

Аналитический метод технического нормирования имеет следующие этапы:

нормируемая операция разделяется (расчленяется) на приемы или группы приемов;

анализируются производственные возможности оборудования и организация рабочего места для уменьшения затрат времени на выполнение приемов или групп приемов;

проектируются наиболее производительные в данных условиях Режимы работы оборудования или производится замена имеющегося оборудования более прогрессивным, а также предлагаются наиболее рациональный состав и последовательность приемов выполнения операции;

определяются необходимые затраты времени на выполнение

каждого приема;

Устанавливаются нормы времени на операцию;

Устанавливается основное время;

Рассчитывается вспомогательное время;

рассчитывается время подготовительно-заключительной работы и обслуживания рабочего места и время на отдых и личные надобности.

Аналитический метод имеет две разновидности. Он может быть аналитически исследовательским и аналитически-расчетным.

При аналитически-исследовательском методе норма времен устанавливается в результате непосредственного наблюдения выполнением операций на рабочих местах. В зависимости от целого наблюдения и техники его проведения применяются разные способы изучения затрат времени: фотография рабочего времени хронометраж, метод моментных наблюдений, фото хронометра и др. При этом устанавливают среднее время на выполнение операции. В приложении 2 даны виды, и разновидности наблюдений рабочего времени и времени использования оборудования.

При аналитически-исследовательском методе норма времен устанавливается в результате непосредственного наблюдения выполнением операций на рабочих местах. В зависимости от целого наблюдения и техники его проведения применяются разные способы изучения затрат времени: фотография рабочего времени хронометраж, метод моментных наблюдений, фото хронометра и др. При этом устанавливают среднее время на выполнение операции. В приложении 2 даны виды, и разновидности наблюдений рабочего времени и времени использования оборудования.

При аналитически-расчетном методе время на операцию определяют расчетным путем, используя нормативы времени. Норматив времени — это расчетная продолжительность выполнения приемов операции, устанавливаемая на основе всестороннего изучения факторов, влияющих на продолжительность. К нормативам относятся отраслевые нормы и нормативы затрат времени на обработку различных видов изделий, разработанных ЦНИИШП, а также нормы времени, устанавливаемые на предприятиях на основе наблюдений. Отраслевые нормы разработаны с учетом унифицированной технологии, рациональной организации рабочих мест и усовершенствованных форм организации производства.

Техническая норма времени на операцию, с в общем виде устанавливается по формуле

где t0 — время основной работы (время, условно называемое ручным, — продолжительность выполнения ручных операций; машинно-ручным — продолжительность выполнения машинно-ручных операций, включающее в себя время на перехваты предметов труда при прокладывании строчек; машинно-автоматическим — продолжительность выполнения машинных, утюжильных и прессовых операций), с; tB — время вспомогательной работы (время на выполнение переместительно-монтажных приемов ручной работы; время поворотов предметов труда рабочим при выполнении машинно ручных операций; время на вдевание нитки в иглу рабочим при выполнении ручных операций с иглой; время на проверку качества выполнения операции, осуществляемую самостоятельно, tп.з.о — время подготовительно-заключительной работы и обслуживания рабочего места (время на подготовку рабочего места и его уборку, а также текущее обслуживание рабочего места, к которому относятся уборка инструмента, смена шпульки, смазка машины, ликвидация обрыв нитки, чистка подошвы утюга, чистка пресса в конце смены и т. п.) с, tот.л — время на отдых и личные надобности (в качестве обязательного активного отдыха на потоках с регламентированным режимом работы вводится производственная гимнастика).

Время на подготовительно-заключительные работы, обслуживание рабочего места и время на отдых и личные надобности (tп.з.о.+tот.л) обычно берется в процентах от оперативного времени и для машинных, спец машинных работ и работ на автоматических и полуавтоматическом оборудовании составляет 7 %, для ручных работ — 2 %, для прессовых и утюжильных работ — 1,5 %. Время основной и вспомогательной работы называют времена оперативной работы

При совершенствовании технической нормы времени основное внимание обращают на время оперативной работы.

При проектировании потоков очень важно установить техническую норму времени на технологические операции заранее.

Исходя из нормы времени на операцию рассчитывают норму выработки рабочего.

Нормой выработки называется число изделий, которое должно быть выработано (или обработано) рабочим или бригадой рабочих на данной операции в единицу времени (смену или час) в соответствии с требованиями к качеству продукции.

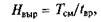

Норма выработки за смену определяется по формуле

где Tсм — продолжительность смены, с.

Техническая норма времени, и норма выработки являются базовыми величинами для начисления заработной платы рабочим-сдельщикам.

Технические нормы времени не являются неизменной величиной. С улучшением организационно-технических условий производства и ростом квалификации рабочих эти нормы меняются.

Дата добавления: 2017-04-05; просмотров: 5479;