И КЛАССЫ ТОЧНОСТИ ПОДШИПНИКОВ

НАЗНАЧЕНИЕ, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, КАТЕГОРИИ

Подшипники качения являются стандартными изделиями с полной внешней взаимозаменяемостью, но ограниченной внутренней между телами и дорожками качения наружного и внутреннего колец. Применяются подшипники качения в машинах и механизмах, где требуется высокая скорость и точность вращения при КПД = 0,99 [2, 4, 12].

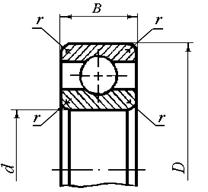

Рис. 4.1. Эскиз подшипника:

d и D - номинальные размеры внутреннего и наружного диаметров колец подшипника соответственно; B - ширина колец

По ГОСТ 3395 обозначаются типы и конструктивные исполнения подшипников (см. табл. 4.1).

Технические требования на шариковые и роликовые подшипники качения должны соответствовать ГОСТ 520. Стандарт распространяется на подшипники с отверстиями во внутренних кольцах от 0,6 до 2000 мм и устанавливает следующие классы точности подшипников, указанные в порядке повышения точности:

– 8; 7; 0; 6; 6Х; 5; 4; 2; Т.

Классы точности 8 и 7 используются для изготовления подшипников по заказу потребителей и применяются в неответственных узлах.

Класс 6Х применяется только для роликовых конических подшипников.

Классы точности подшипников характеризуются значениями предельных отклонений размеров, формы и расположения поверхностей подшипников.

В зависимости от наличия требований по уровню вибрации или уровню других дополнительных технических требований установлены три категории подшипников – А; В; С в порядке ослабления требований:

- к категории А относятся подшипники классов точности – 5; 4; 2; Т;

- к категории В –подшипники классов точности – 0; 6Х; 6; 5;

- к категории С –подшипники классов точности – 8; 7; 0; 6.

Т а б л и ц а 4.1

Подшипники качения. Типы и конструктивные исполнения

по ГОСТ 3395 (ограничены с учетом заданий)

| Подшипники | Конструктивное исполнение подшипника | |||

| Тип | Наименование | Условное обозначение | Наименование | Обозначение стандарта |

| Радиальные шариковые | Однорядные | ГОСТ 8338 | ||

| Однорядные с одной защитной шайбой | ГОСТ 7242 | |||

| Однорядные с двумя защитными шайбами | ||||

| Однорядные с односторонним уклонением уплотнением | ГОСТ 8882 | |||

| Однорядные с двусторонним уплотнением | ||||

| Радиальные шариковые сферические | Двухрядные | ГОСТ 8720 | ||

| Однорядные с выступающим внутренним кольцом и двумя защитными шайбами | ГОСТ 9592 | |||

| Радиальные роликовые c короткими цилиндрическими роликами | Однорядные без бортов на наружном кольце | ГОСТ 8328 | ||

| Однорядные с однобортовым наружным кольцом | ||||

| Двухрядные с бортами на наружном кольце | ГОСТ 7634 | |||

| Двухрядные с бортами на внутреннем кольце | ||||

| Радиальные роликовые сферические | Однорядные | ГОСТ 8545 | ||

| Двухрядные с бортиками на внутреннем кольце | ГОСТ 5721 | |||

| Двухрядные с безбортовым внутренним кольцом | ГОСТ 24696 | |||

| Радиальные роликовые игольчатые или роликовые с длинными цилиндрическими роликами | Радиальные однорядные без внутреннего кольца и сепаратора | ГОСТ 4657 | ||

| Радиальные однорядные с наружным и внутренним кольцами без сепаратора | ||||

| Радиальные однорядные с наружным и внутренним кольцами с сепаратором | ||||

| Радиальные роликовые с витыми роликами | ¾ | ¾ |

О к о н ч а н и е т а б л 4.1

| Радиально-упорные шариковые | Однорядные разъемные со съемным наружным кольцом углом контакта a = 12° | ГОСТ 831 | ||

| Однорядные неразъемные со скосом на наружном кольце с углом контакта: | ||||

| a = 12° | ||||

| a = 26° | ||||

| a = 36° | ||||

| Сдвоенные. Наружные кольца обращены друг к другу узкими торцами с углом контакта: | ГОСТ 832 | |||

| a = 12° | ||||

| a = 26° | ||||

| a = 36° | ||||

| Радиально- упорные роликовые конические | Однорядные | ГОСТ 333 | ||

| Однорядные с углом контакта a > 20° | ||||

| Однорядные повышенной грузоподъемности с упорным бортом на наружном кольце | ТУ37.2-90 | |||

| Четырехрядные | ГОСТ 8419 | |||

| Двухрядные с внутренним дистанционным кольцом | ГОСТ 6364 | |||

| Упорные или упорно- радиальные шариковые | Упорные однорядные | ГОСТ 6874 | ||

| Упорные двойные | ГОСТ 7872 | |||

| Упорно - радиальные однорядные | ¾ | |||

| Упорные и упорно - радиальные роликовые | Упорные с цилиндрическими роликами одинарные однорядные | ГОСТ 23526 | ||

| Упорные конические однорядные | ГОСТ 27057 | |||

| Упорно-радиальные сферические одинарные с бочкообразными роликами | ГОСТ 9942 | |||

| Упорные с цилиндрическими роликами одинарные двухрядные | ГОСТ 23526 |

По заказу потребителя допускается изготовление подшипников определенного класса точности без отнесения к категориям.

Наиболее часто в машиностроении используются подшипники классов 0; 6, в категории С. Класс 0 в обозначении подшипников не указывают.

Подшипники 4-го и 5-го классов применяются при значительных скоростях вращения (шпиндели шлифовальных и прецизионных станков и в других высокооборотных механизмах).

Подшипники 2-го и Т классов применяются для гироскопических и других прецизионных приборов.

4.2. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ПОДШИПНИКОВ

По ГОСТ 3189 устанавливается построение условных обозначений (маркировка) подшипников.

Система условных обозначений необходима для указаний подшипников на чертежах и в спецификациях, для применения в технической литературе и для маркировки подшипников при изготовлении.

Полное условное обозначение подшипника состоит из основного условного обозначения и дополнительных, расположенных справа (начинается с прописной буквы) и слева, отделенных от основного знаком тире (4.2).

Дополнительные знаки справа

Дополнительные знаки справа

Основные знаки условного обозначения

Основные знаки условного обозначения

Дополнительные знаки слева

Дополнительные знаки слева

Рис. 4.2. Знаки в условном обозначении подшипника

Основное условное обозначение состоит из семи знаков, расположенных в определенном порядке. Расшифровка знаков основного условного обозначения приводится на рис. 4.3.

Диаметры отверстий, кратные пяти, обозначают частным от деления значения номинального диаметра d на 5. Диаметры отверстий от 10 до 17 мм обозначают по табл. 4.2.

| Х ХХ Х Х ХХ | ||||||

| Код диаметра отверстия | ||||||

| Серия по диамерту | ||||||

| Тип подшипника | ||||||

| Конструктивное исполнение | ||||||

| Серия по ширине |

Рис. 4.3. Порядок расположения знаков основного условного обозначения для подшипников с диаметрами отверстий более 10 мм

Т а б л и ц а 4.2

Специальные обозначения диаметров отверстия подшипников

| Диаметр отверстия, мм | ||||

| Условное обозначение |

Диаметры отверстия, равные 22; 28; 32; 500 мм и более, обозначают через дробь после серии диаметров, например, 602/32 означает радиальный шариковый однорядный подшипник с защитной шайбой (конструктивное исполнение – 6, тип – 0, серия диаметров – 2, диаметр отверстия – 32 мм).

Диаметры отверстия, выраженные дробным числом или не кратным пяти, обозначают знаками, равными приближенному целому числу, полученному от деления значения номинального диаметра на 5. Серия диаметров таких подшипников – 9 указывается на третьем месте.

Размерная серия подшипника – сочетание серий по диаметру и ширине (высоте) – определяет габаритные размеры подшипника по наружному диаметру и ширине при постоянном внутреннем диаметре.

В ГОСТ 3478 установлено девять серий диаметров, обозначаемых цифрами: 0; 8; 9;1; 7; 2; 3; 4; 5 в порядке увеличения наружного диаметра и 10 серий по ширине, обозначаемых цифрами: 7; 8; 9; 0; 1; 2; 3; 4; 5; 6 в порядке увеличения ширины кольца В. Серия по ширине – 0 – в условном обозначении не указывается. Конструктивное исполнение обозначается цифрами от 00 до 99 (см. табл. 4.1) по ГОСТ 3395.

При наличии нулей в знаках основное условное обозначение будет состоять из трёх цифр, т.е. последней значащей цифрой в условном обозначении подшипника может быть цифра, стоящая на третьем месте. Например, 205 обозначает радиальный шарикоподшипник с внутренним диаметром d = 25мм, серия по диаметру – 2, тип подшипника - 0, конструктивное исполнение - 00, серия по ширине – 0.

Слева от основного условного обозначения проставляют знаки, определяющие класс точности (см. п. 4.1), группу радиального зазора, момент трения и категорию подшипника. Если какие-либо требования не оговариваются, то они в обозначении не участвуют. Класс точности 0 (ноль) также не указывается.

Справа от основного условного обозначения записываются дополнительные требования, утвержденные в технологической документации завода изготовителя подшипников (материал деталей подшипника, смазка, конструктивные изменения, требования по уровню вибрации, грузоподъемность и другие специальные требования). Эти требования указываются в зависимости от назначения подшипников, когда их нормирование необходимо учитывать по условиям эксплуатации. Если требования не оговариваются, то знаки справа опускаются. Частным случаем полного обозначения подшипника является основное условное обозначение. [12; 13].

Маркирование подшипников производят любым способом, не вызывающим коррозии металла. Габаритные размеры подшипников, используемых в заданиях по курсовой работе, даны в табл. 4.3, ...,4.8, а отклонения по ширине подшипников даны для классов точности 0 и 6 по ГОСТ 520.

Рис. 4.4. Основные размеры подшипника шарикового однорядного

Т а б л и ц а 4.3

Подшипники шариковые радиальные однорядные

по ГОСТ 8338, размеры, мм (см. рис. 4. 4)

| Обозначение | d | D | B | r | Обозначение | d | D | B | r | ||

| Серия диаметров - 2 | Серия диаметров - 3 | ||||||||||

| 10– 0,12 | 1,0 | 15– 0,12 | |||||||||

| 11– 0,12 | 1,0 | 17– 0,12 | |||||||||

| 12– 0,12 | 1,0 | 19– 0,12 | |||||||||

| 14– 0,12 | 1,5 | 21– 0,12 | 2,5 | ||||||||

| 15– 0,12 | 1,5 | 23– 0,12 | 2,5 | ||||||||

| 16– 0,12 | 1,5 | 25– 0,12 | 2,5 | ||||||||

| 17– 0,12 | 27– 0,12 | ||||||||||

| 18– 0,12 | 29– 0,15 | ||||||||||

| 19– 0,12 | 31– 0,15 | 3.5 | |||||||||

| 20– 0,12 | 35– 0,15 | 3,5 | |||||||||

| 21– 0,15 | 2,5 | 37– 0,15 | 3,5 | ||||||||

| 22– 0,15 | 2,5 | 39– 0,2 | 3,5 | ||||||||

| 23– 0,15 | 2,5 | 41– 0,2 | |||||||||

| 24– 0,15 | 2,5 | 43– 0,2 | |||||||||

| 25– 0,15 | 2,5 | 45– 0,2 | |||||||||

| 26– 0,15 | 3,0 | 47– 0,2 | |||||||||

| 28– 0,2 | 3,0 | 49– 0,2 | |||||||||

| 30– 0,2 | 3,0 | 50– 0,2 | |||||||||

| 34– 0,2 | 3,5 | 55– 0,2 | |||||||||

| 40– 0,25 | 58– 0,25 | ||||||||||

| 45– 0,25 | 65– 0,25 | ||||||||||

|

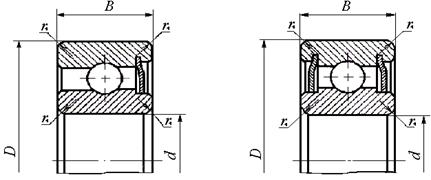

Рис. 4.5. Основные размеры подшипников радиальных однорядных с уплотнениями:

a - с односторонним; б - с двухсторонним

Таблица 4.4

Подшипники шариковые радиальные однорядные с уплотнениями

по ГОСТ 8882, размеры, мм (см. рис. 4.5)

| Обозначение | d | D | B | r | r1 |

| Серия диаметров – 5 | |||||

| 160504, 180504 | 18– 0,12 | 1,5 | 1,5 | ||

| 160505, 180505 | 18– 0,12 | 1,5 | 1,5 | ||

| 160506, 180506 | 20– 0,12 | 1,5 | 1,5 | ||

| 160507, 180507 | 23– 0,12 | ||||

| 160508, 180508 | 23– 0,12 | ||||

| 160509, 180509 | 23– 0,12 | ||||

| 160510, 180510 | 23– 0,12 | ||||

| 160511, 180511 | 25– 0,15 | 2,5 | 2,5 | ||

| 160512, 180512 | 28– 0,15 | 2,5 | 2,5 | ||

| 160513, 180513 | 31– 0,15 | 2,5 | 2,5 | ||

| 160514, 180514 | 31– 0,15 | 2,5 | 2,5 | ||

| Серия диаметров – 6 | |||||

| 160606, 180606 | 27– 0,12 | ||||

| 160607, 180607 | 31– 0,12 | 2,5 | 2,5 | ||

| 160608, 180608 | 33– 0,12 | 2,5 | 2,5 | ||

| 160609, 180609 | 36– 0,12 | 2,5 | 2,5 | ||

| 160610, 180610 | 40– 0,12 | ||||

| 160611, 180611 | 43– 0,15 | ||||

| 160612, 180612 | 46– 0,15 | 3,5 | 3,5 | ||

| 160613, 180613 | 48– 0,15 | 3,5 | 3,5 | ||

| 160614, 180614 | 51– 0,15 | 3,5 | 3,5 |

а) б)

Рис. 4.6. Основные размеры подшипников радиальных однорядных с защитными шайбами:

а - с одной; б - с двумя

Т а б л и ц а 4.5

Подшипники шариковые радиальные однорядные с защитными

шайбами по ГОСТ 7242, размеры, мм (см. рис. 4.6)

| Обозначение | d | D | B | r1 | |

| C одной защитной шайбой | C двумя защитными шайбами | Cерия диаметров - 1 | |||

| 12– 0,12 | 1,0 | ||||

| 12– 0,12 | 1,0 | ||||

| 13– 0,12 | 1,5 | ||||

| 14– 0,12 | 1,5 | ||||

| 15– 0,12 | 1,5 | ||||

| Cерия диаметров - 2 | |||||

| 15-0,12 | 1,5 | ||||

| 16– 0,12 | 1,5 | ||||

| 17– 0,12 | 2,0 | ||||

| 18– 0,12 | 2,0 | ||||

| 19– 0,12 | 2,0 | ||||

| 20– 0,12 | 2,0 | ||||

| Cерия диаметров - 3 | |||||

| 17– 0,12 | 2,0 | ||||

| 19– 0,12 | 2,0 | ||||

| 21– 0,12 | 2,5 | ||||

| 23– 0,12 | 2,5 | ||||

| 25– 0,12 | 2,5 | ||||

| 27– 0,12 | 3,0 |

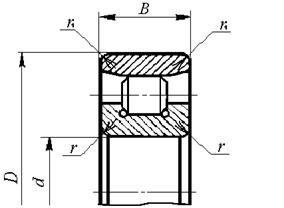

Рис. 4.7. Основные размеры подшипников радиальных роликовых

Т а б л и ц а 4.6

Подшипники радиальные с короткими цилиндрическими роликами

по ГОСТ 8328, размеры, мм (см. рис. 4.7)

| Обозначение | d | D | B | r | r 1 |

| Серия диаметров 4 | |||||

| 27– 0,15 | |||||

| 29– 0,15 | |||||

| 31– 0,15 | 3,5 | 3,5 | |||

| 33– 0,2 | 3,5 | 3,5 | |||

| 35– 0,2 | 3,5 | 3,5 | |||

| 37– 0,2 | 3,5 | 3,5 | |||

| 42– 0,2 | |||||

| 45– 0,2 | |||||

| Серия диаметров 6 | |||||

| 27– 0,12 | |||||

| 31– 0,12 | 2,5 | ||||

| 33– 0,15 | 2,5 | 2,5 | |||

| 36– 0,15 | 2,5 | 2,5 | |||

| 40– 0,15 | |||||

| 43– 0,2 | |||||

| 46– 0,2 | 3,5 | 3,5 | |||

| 51– 0,2 | 3,5 | 3,5 | |||

| 58– 0,2 | 3,5 | 3,5 | |||

| 64– 0,2 | |||||

| 73– 0,2 | |||||

| 80– 0,25 | |||||

| 86– 0,25 | |||||

| 93– 0,25 | |||||

| 102– 0,25 | |||||

| 108– 0,25 |

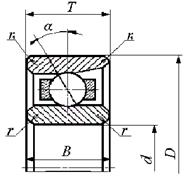

Рис. 4.8. Основные размеры подшипников радиально-упорных шариковых и их конструктивное исполнение: 36000, a = 12°; 46000, a = 26°; 66000, a = 36°; Т – монтажная высота подшипника; a – угол контакта между линией действия нагрузки на тело качения и плоскостью, перпендикулярной оси подшипника

Т а б л и ц а 4.7

Подшипники радиально-упорные шариковые по ГОСТ 831,

размеры, мм (см. рис. 4.8)

| Обозначение | d | D | B=T | r | r 1 |

| Серия диаметров – 2 | |||||

| 36205, 46205 | 15– 0,12 | 1,5 | 0,5 | ||

| 36206, 46206 | 16– 0,12 | 1,5 | 0,5 | ||

| 36207, 46207 | 17– 0,15 | 2,0 | 1,0 | ||

| 36208, 46208 | 18– 0,15 | 2,0 | 1,0 | ||

| 36209, 46209 | 19– 0,15 | 2,0 | 1,0 | ||

| 36210, 46210 | 20– 0,15 | 2,0 | 1,0 | ||

| 36212, 46212 | 22– 0,2 | 2,5 | 1,2 | ||

| 36214, 46214 | 24– 0,2 | 2,5 | 1,2 | ||

| 36215, 46215 | 25– 0,2 | 2,5 | 1,2 | ||

| 36216, 46216 | 26– 0,2 | 3,0 | 1,5 | ||

| Серия диаметров – 3 | |||||

| 46305, 66305 | 17– 0,12 | ||||

| 46306, 66306 | 19– 0,12 | ||||

| 46308, 66308 | 23– 0,15 | 2,5 | 1,2 | ||

| 46310, 66310 | 27– 0,15 | 1,5 | |||

| 46311, 66311 | 29– 0,15 | 1,5 | |||

| 46312, 66312 | 31– 0,15 | 3,5 | |||

| 46314, 66314 | 35– 0,15 | 3,5 | |||

| 46315, 66315 | 37– 0,15 | 3,5 | |||

| 46316, 66316 | 39– 0,15 | 3,5 | |||

| Серия диаметров – 4 | |||||

| 27– 0,12 | 1,5 | ||||

| 29– 0,12 | 1,5 | ||||

| 31– 0,12 | 3,5 | ||||

| 33– 0,15 | 3,5 | ||||

| 35– 0,15 | 3,5 | ||||

| 37– 0,15 | 3,5 | ||||

| 47– 0,15 |

Рис. 4.9. Основные размеры подшипников роликовых конических однорядных:

b — угол конуса, нормальная точность

Т а б л и ц а 4.8

Подшипники роликовые конические однорядные

размеры, мм (см. рис. 4.9)

| Обозначение | d | D | B | Т | C | r | r1 |

| Cерия диаметров –2; b = 12 ... 160 | |||||||

| 14– 0,2 | 17,25 | 1,5 | 0,5 | ||||

| 17– 0,24 | 18,25 | 2,0 | 0,8 | ||||

| 18– 0,24 | 19,75 | 2,0 | 0,8 | ||||

| 19– 0,24 | 20,75 | 2,0 | 0,8 | ||||

| 20– 0,24 | 21,75 | 2,0 | 0,8 | ||||

| 21– 0,3 | 22,75 | 2,5 | 0,8 | ||||

| 22– 0,3 | 23,75 | 2,5 | 0,8 | ||||

| 23– 0,3 | 24,75 | 2,5 | 0,8 | ||||

| 25– 0,3 | 26,25 | 2,5 | 0,8 | ||||

| 26– 0,3 | 28,25 | 3,0 | 1,0 | ||||

| 31– 0,4 | 32,5 | 3,0 | 1,0 | ||||

| 34– 0,4 | 37,0 | 3,5 | 1,2 | ||||

| 36– 0,4 | 39,0 | 3,5 | 1,2 | ||||

| 38– 0,4 | 41,0 | 3,5 | 1,2 | ||||

| 40– 0,4 | 43,5 | 3,5 | 1,2 | ||||

| 40– 0,4 | 43,75 | 4,0 | 1,5 | ||||

| 42– 0,5 | 45,75 | 4,0 | 1,5 | ||||

| 45– 0,5 | 49,0 | 4,0 | 1,5 |

О к о н ч а н и е т а б л. 4.8

| Серия диаметров –3; b = 10 ... 140 | |||||||

| 16– 0,2 | 16,25 | 2,0 | 0,8 | ||||

| 17– 0,2 | 18,25 | 2,0 | 0,8 | ||||

| 19– 0,2 | 20,75 | 2,0 | 0,8 | ||||

| 21– 0,24 | 22,75 | 2,5 | 0,8 | ||||

| 23– 0,24 | 25,25 | 2,5 | 0,8 | ||||

| 25– 0,24 | 27,25 | 2,5 | 0,8 | ||||

| 27– 0,24 | 29,25 | 3,0 | 1,0 | ||||

| 29– 0,3 | 31,5 | 3,0 | 1,0 | ||||

| 31– 0,3 | 33,5 | 3,5 | 1,2 | ||||

| 37– 0,3 | 38,0 | 3,5 | 1,2 | ||||

| 37– 0,3 | 40,0 | 3,5 | 1,2 | ||||

| 39– 0,3 | 42,5 | 4,0 | 1,5 | ||||

| 43– 0,4 | 46,5 | 4,0 | 1,5 | ||||

| 47– 0,4 | 51,5 | 4,0 | 1,5 | ||||

| 50– 0,4 | 54,5 | 4,0 | 1,5 | ||||

| 55– 0,4 | 59,5 | 4,0 | 1,5 | ||||

| Серия диаметров –5; b = 12 ... 160 | |||||||

| 20,5– 0,2 | 21,25 | 1,5 | 0,5 | ||||

| 23– 0,24 | 24,25 | 2,0 | 0,8 | ||||

| 23,5– 0,24 | 24,75 | 2,0 | 0,8 | ||||

| 23,5– 0,24 | 24,75 | 2,0 | 0,8 | ||||

| 23,5– 0,24 | 24,75 | 2,0 | 0,8 | ||||

| 25– 0,3 | 26,75 | 2,5 | 0,8 | ||||

| 28– 0,3 | 29,75 | 2,5 | 0,8 | ||||

| 31– 0,3 | 32,75 | 2,5 | 0,8 | ||||

| 33– 0,3 | 35,25 | 3,0 | 1,0 | ||||

| 40– 0,4 | 42,5 | 3,0 | 1,0 | ||||

| 46– 0,4 | 49,0 | 3,5 | 1,2 | ||||

| 53– 0,4 | 56,0 | 3,5 | 1,2 | ||||

| 58– 0,4 | 61,0 | 3,5 | 1,2 | ||||

| 65– 0,5 | 67,75 | 4,0 | 1,5 | ||||

| 68– 0,5 | 71,75 | 4,0 | 1,5 | ||||

| 74– 0,5 | 77,0 | 4,0 | 1,5 |

4.3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ДИАМЕТРОВ КОЛЕЦ ПОДШИПНИКОВ

Кольца подшипников имеют малую жесткость, при сборке происходит их деформация. Размеры колец до сборки и после нее отличаются. Поэтому допуски присоединительных диаметров имеют отличие по сравнению с системой допусков и посадок общего назначения.

Предельные отклонения (Ddmp и DDmp) для внутреннего и наружного колец определяются по ГОСТ 520 для средних диаметров – dmp и Dmр соответственно, как разность между средним диаметром и номинальным его значением:

Ddmp = dmp - d; DDmp = Dmp - D.

Средний диаметр (dmp; Dmp) равен полусумме наибольшего (dsmax; Dsmax) и наименьшего (dsmin; Dsmin) действительных значений диаметров определенных двухточечным контактом (измерением) в одной радиальной плоскости (перпендикулярной оси):

dmp = (dsmax + dsmin)/2 ;

Dmp = (Dsmax + Dsmin)/2 .

Для всех типов и классов точности подшипников верхнее отклонение для наружного и внутреннего колец равно нулю.

Нижние предельные отклонения задаются со знаком минус для обоих колец (см. табл. 4.9.), что позволяет для присоединительных деталей (вал и корпус) использовать стандартные поля допусков по ГОСТ 25346.

Поля допусков подшипников имеют специальные обозначения: l – для диаметра наружного кольца; L – для диаметра внутреннего кольца с указанием класса точности. Например, L6;l6 – допуски внутреннего и наружного колец 6-го класса точности соответственно.

4.4. ВЫБОР ПОСАДОК ДЛЯ ВНУТРЕННЕГО

И НАРУЖНОГО КОЛЕЦ ПОДШИПНИКа

Соединение колец подшипников качения с валами (осями) и отверстиями корпусов производятся в соответствии с ГОСТ 3325. Основные отклонения и поля допусков валов и отверстий корпусов для посадочных мест, предназначенных для монтажа подшипников качения, представлены на рис. 4.10. Посадка

наружного кольца в отверстие корпуса осуществляется по Сh, а внутреннего кольца на вал – по СH.

E8; G6,7; H4…H9; Js4… Js 7; J6,7; K5…K7, M5…M7; N6,7; P6,7

а)

|

e8,; f6… f 9; h3… h 10; js3… js 6;j5,6; k4… k 6; m4… m 6; n4… n 6; p5,6;r6,7

б)

Рис. 4.10. Основные отклонения и поля допусков присоединительных размеров подшипников качения и посадочных мест их монтажа: а - отверстия корпусов; б - валов; I- для обеспечения посадок с зазором; II- для обеспечения посадок с натягом; III- для обеспечения посадок с натягом в тонкостенных корпусах или на полых валах; lD – поле допуска наружного кольца (l0; l6; l5; l4; l2; lT); Ld- поле допуска внутреннего кольца (L0; L6; L5; L4; L2; LT)

Т а б л и ц а 4.9

Предельные отклонения внутреннего и наружного колец подшипника

по ГОСТ 520

| Номинальный диаметр кольца | Шариковые и роликовые радиальные и шариковые радиально-упорные1) Радиально-упорные роликовые конические2) Класс точности подшипника | ||||

| 0-4 | |||||

| Внутреннего d, мм | LD = Ddmp, мкм | ||||

| Отклонения | |||||

| Верхнее | Нижнее | ||||

| Cвыше 2,5 до 10 | -8 | -7 | -5 | -4 | |

| cв.10 до 18 | -8 | -7 | -5 | -4 | |

| cв.18 до 30 | -10 | -8 | -6 | -5 | |

| cв.30 до 50 | -12 | -10 | -8 | -6 | |

| cв.50 до 80 | -15 | -12 | -9 | -7 | |

| cв.80 до 120 | -20 | -15 | -10 | -8 | |

| cв.120 до 180 | -25 | -18 | -13 | -10 | |

| Наружного D, мм | Ld =DDmp, мкм | ||||

| Отклонения | |||||

| Верхнее | Нижнее | ||||

| Свыше 30 до 50 | -11 | -9 | -7 | -6 | |

| св.50 до 80 | -13 | -11 | -9 | -7 | |

| св.80 до 120 | -15 | -13 | -10 | -8 | |

| св.120 до 150 | -18 | -15 | -11 | -9 | |

| св.150 до 180 | -25 | -18 | -13 | -10 | |

| св.180 до 250 | -30 | -20 | -15 | -11 | |

| св.250 до 315 | -35 | -25 | -18 | -13 | |

| св.315 до 400 | -40 | -28 | -20 | -15 | |

| Примечания: 1. Для подшипников классов точности 0 – 4. 2. Для подшипников классов точности 0.6, категории С, повышенной точности. |

Выбор полей допусков для посадок зависит от типа, размера, класса точности подшипника, от величины, направления и характера нагружения колец и других условий эксплуатации: интенсивности нагружения, режима работы (допустимая нагрузка), жесткости вала и корпуса, вида нагружения (зависит от того вращается или не вращается кольцо)[8,9].

Вращающееся кольцо испытывает циркуляционный вид нагружения (нагрузку воспринимает кольцо всей окружностью дорожки качения и передает ее посадочной поверхности вала или корпуса), что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:

где Р – интенсивность радиальной нагрузки, H/мм; кH/м;

R – радиальная реакция опоры в подшипнике , Н; (кН);

В – ширина подшипника, мм;

r и r1 – радиусы закругления на торцах внутреннего кольца подшипника, мм; ; К1 – динамический коэффициент посадки, зависящий от допустимой перегрузки (принимать К1 = 1 при перегрузке до150%, когда толчки и вибрации умеренные;

К1 = 1,8 при перегрузке до 300%, когда удары и вибрация сильные);

К2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (полый вал или тонкостенный корпус); для жесткой конструкции К2 = 1 (табл.4.10).

Под толстостенными понимают валы с соотношением диаметров: d/dот

| <== предыдущая лекция | | | следующая лекция ==> |

| Дифференциальный диагноз. | | | Автоматизация построения математических моделей оптимизации. |

Дата добавления: 2016-06-05; просмотров: 5502;