Основы производства металлов

Исходным сырьём для производства абсолютного большинства металлов являются минеральные образования, добываемые из земной коры, - руды. В результате проведения научных исследований в лабораториях и на производстве разрабатывают технологическую схему металлургического передела руды, т. е. последовательность и оптимальные условия операций (физических и химических процессов), при которых достигаются наиболее высокие технико-экономические показатели процесса по себестоимости и по качеству получаемого продукта – металла.

В практике применяются сотни разнообразных технологических схем получения металлов. Однако принципиальная сущность всех этих схем одна и та же – отделение данного металла от пустой породы и сопутствующих элементов.

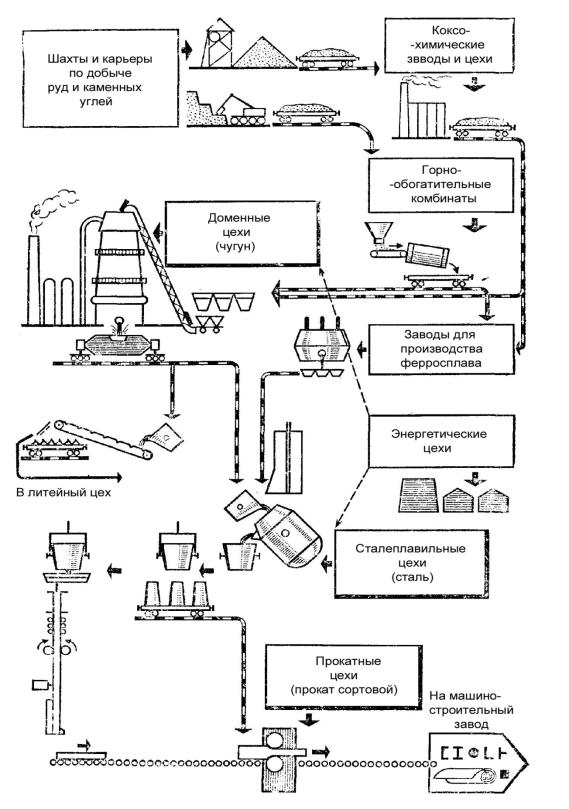

Современное металлургическое производство представляет собой сложный комплекс различных производств, базирующийся на месторождениях руд, коксующихся углей, энергетических мощностях. Оно включает следующие комбинаты, заводы, цехи

1) шахты и карьеры по добыче руд и каменных углей;

2) горно-обогатительные комбинаты, где подготовляют руды к плавке, т. е. обогащают их;

3) коксохимические заводы или цехи, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

4) энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, а также очистки газов металлургических производств;

5) доменные цехи для выплавки чугуна и ферросплавов;

6) заводы для производства ферросплавов;

7) сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

8) прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат - балки, рельсы, прутки, проволоку, а также лист и т. д.

Для удобства анализа металлургического производства весь комплекс операций, входящих в технологические схемы, целесообразно разделить на четыре стадии, на каждой из которых решается определенная задача:

Как правило, на первой стадии технологического процесса производят отделение от рудного минерала максимально возможного количества пустой породы механическими способами, используя различия рудного минерала и минералов пустой породы в плотности, магнитной восприимчивости, электрических свойствах, смачиваемости поверхности частиц жидкостью. При этом руда разделяется на две части: концентрат, куда переходит основное количество природного рудного минерала, и хвосты, состоящие главным образом из пустой породы.

При механическом обогащении руд невозможно полное отделение металла от сопутствующих соединений - в концентрате всегда имеется достаточно большое количество частиц, представляющих сростки рудного минерала с пустой породой. Содержание пустой породы в концентратах изменяется примерно от 10% для железных руд и до 80-90% для руд цветных металлов.

Удаление оставшегося количества пустой породы руды производят на второй стадии технологической схемы химико-металлургическими методами, используя различия в растворимости рудного минерала и пустой породы в химических реагентах или разли чия в плотностях расплавленных металлической и шлаковой фаз. В тех случаях, когда не удаётся найти эффективный способ разделения пустой породы и природного рудного минерала, последний путем химической обработки преобразуют в другое соединение, существенно отличающееся по своим физико-химическим свойствам от пустой породы.

Рис. 3.1. Схема современного металлургического производства

чия в плотностях расплавленных металлической и шлаковой фаз. В тех случаях, когда не удаётся найти эффективный способ разделения пустой породы и природного рудного минерала, последний путем химической обработки преобразуют в другое соединение, существенно отличающееся по своим физико-химическим свойствам от пустой породы.

Итогом процессов второй стадии технологической схемы является получение либо химического соединения данного металла (содержащего небольшое количество примесей), либо металлический сплав.

Иногда для краткости вторую стадию называют стадией получения «химического» концентрата.

На третьей стадии в одних технологических схемах получают «черновой» металл (загрязненный примесями), в других - чистое химическое соединение металла, которое обычно служит исходным материалом для получения чистого металла на следующей стадии.

На последней, четвёртой стадии, получают чистый металл восстановлением соответствующего химического соединения или путем очистки «чернового» металла.

Разнообразные операции, которые осуществляют на различных стадиях металлургического передела в зависимости от особенностей их проведения можно разделить на три группы:

- пирометаллургические, протекающие при высоких температурах (700- 2000°С): обжиг, восстановительные и окислительные плавки, возгонка, дистилляция;

- гидрометаллургические, когда проводят обработку рудного сырья водными растворами кислот, щелочей или солей, при которой извлекаемый металл переводится в раствор, а пустая порода остается в виде твердого остатка, Обработку ведут при относительно невысоких температурах: 20-300°С;

- электрометаллургические, при которых используют электрический ток для проведения окислительно-восстановительных процессов в водных растворах или расплавленных солях, в результате чего на одном из электродов выделяется целевой металл.

В большинстве технологических схем получения металлов используются комбинации указанных выше трех методов.

Технологические схемы получения металлов оказываются тем сложнее, чем меньше концентрация данного металла в сырье и чем больше в нём примесей, чем ближе физико-химические свойства примесей к свойствам извлекаемого металла, чем чище по содержанию примесей требуется получить металл или его химическое соединение.

Во многих случаях для получения данного металла разработано по нескольку вариантов технологических схем на отдельных стадиях передела:

- в зависимости от того, в виде какого рудного минерала присутствует металл в руде;

- какую конечную цель преследовали разработчики схем: добиться максимальной простоты или экономичности схемы, получить металл с минимальным содержанием примесей.

Конечной продукцией металлургического производства могут быть чистые металлы, их сплавы с другими элементами, а также химические соединения (например, оксиды). При этом металлы и их сплавы получают в большинстве случаев в виде расплава, который разливают в различной величины и формы слитки. Но тугоплавкие металлы получаются в виде порошков или пористой массы - губки, которые превращают в компактные образцы либо с помощью дуговой или электронно-лучевой плавки, либо методом порошковой металлургии

Литейное производство

Литейное производство - отрасль машиностроения, изготавливающая заготовки или детали (отливки) заливкой расплавленного металла (расплава) заданного химического состава в полость литейной формы, имеющей конфигурацию отливки. При охлаждении, расплав затвердевает и сохраняет конфигурацию полости формы. Литьем можно изготавливать изделия очень сложной конфигурации, которые другими видами обработки - ковкой, штамповкой, сваркой - получить трудно или невозможно. Литьем изготавливают: заготовки деталей общего назначения, к которым не предъявляются особые требования по механическим и эксплуатационным свойствам; заготовки ответственных деталей, таких как детали двигателей внутреннего сгорания (блоки цилиндров, поршни), рабочие колеса и лопасти газовых турбин, и т.д. Масса отливок может быть от нескольких граммов (детали приборов) до десятков тонн (станины станков, роторы турбогенераторов).

Жидкий металл заливают в разовые формы (после изготовления отливки их разрушают) и многократные (в одной форме можно получить от десятка до нескольких десятков тысяч отливок). Разовые формы изготавливают из неметаллических материалов (формовочных смесей). Многократные формы изготавливают из сплавов на металлической основе [1].

Основы литейного производства

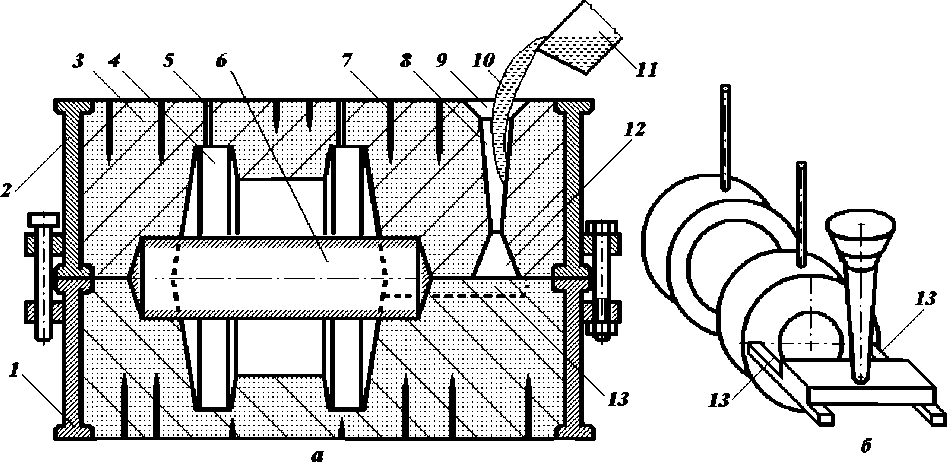

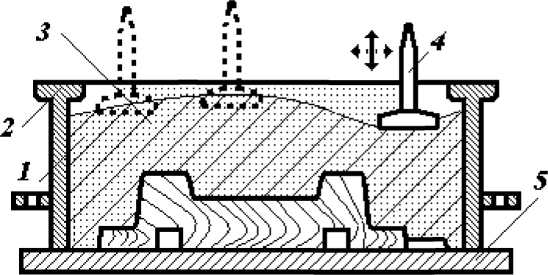

Принципиальная схема литья (на примере разовой разъемной литейной формы) показана на рис. 12.1, а. Жидкий металл 10 из ковша 11 заливается в литейную форму и через систему каналов поступает в полость 4 формы 3, заполняет ее и затвердевает. После затвердевания, извлечения из формы и обработки получается отливка (рис. 12.1, б). Для получения отверстий, полостей и других усложнений конфигурации отливок применяют стержни б, которые устанавливаются при сборке формы.

Для получения отливки необходимо наличие трех технологических элементов: литейный материал, технологическое литейное оборудование и технологическая литейная оснастка.

Рис. 14.1 Схема процесса литья в разовые разъемные формы: а - принципиальная схема; б - отливка после выбивки; 1,2 - нижняя и верхняя опоки; 3 - форма; 4 - полость формы; 5 - выпор; 6 - литейный стержень; 7 - вентиляционный канал; 8 - вертикальный канал (стояк); 9 - литниковая чаша (воронка); 10 - расплавленный металл; 11 - ковш; 12 - шлакоуловитель; 13 -горизонтальные каналы (питатели).

Литейные материалы

Литейные материалы (металлические сплавы, пластмассы, резина, керамика) должны обладать высокими литейными (технологическими), механическими и эксплуатационными свойствами.

Литейные свойства сплавов

При проектировании любой детали в первую очередь учитываются механические свойства сплава. При конструировании литой детали и разработке технологии процесса литья дополнительно необходимо учитывать литейные свойства сплава, которые определяют возможность получения качественной отливки, т.е. отливки, отвечающей заданным требованиям. Наиболее важные литейные свойства сплавов: жидкотекучесть, усадка, склонность к ликвации и поглощению газов.

Жидкотекучесть - это способность жидких металлов и сплавов течь по каналам литейной формы, заполнять ее полости и четко воспроизводить рельеф отливки. Жидкотекучесть сплава зависит от его физико-химических свойств (прежде всего - температуры ликвидус) и технологических факторов, прежде всего - температуры заливки. Для сплавов затвердевающих при постоянной температуре (чистые металлы и эвтектические сплавы) или в узком интервале температур (до 30°С) характерно последовательное затвердевание с образованием сплошной твердой корки на поверхности канала формы. Внутри этой корки остается жидкая фаза, способная затекать в канал. Сплавы с широким интервалом температур кристаллизации затвердевают с образованием разветвленных дендритов по всему сечению потока. Эти расплавы теряют способность течь в канале формы при наличии твердой фазы 20...30% от объема. С повышением температуры перегрева сплава жидкотекучесть увеличивается.

Усадка - это свойство литейных сплавов уменьшаться в объеме и линейных размерах при затвердевании и охлаждении. Усадочные процессы протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. На величину усадки влияют, прежде всего, химический состав сплава, температура заливки и свойства литейной формы. С повышением температуры заливаемого сплава усадка отливки увеличивается. Различают линейную и объемную усадку. Линейная усадка - это уменьшение линейных размеров отливки при ее охлаждении от температуры заливки до температуры окружающей среды: ε лин =100(lф – lот)/lот, где: ε лин – линейная усадка в %; lф и lот - размеры полости формы и отливки при температуре 20°С в мм. Величина линейной усадки может варьироваться от 1% у серого чугуна до 1,5...2 % у сталей и цветных сплавов. Объемная усадка - это уменьшение объема сплава при его охлаждении в литейной форме: ε об =100(Vф – Vот)/ Vот, где: ε об –объемная усадка в %; Vф и Vотв размеры полости формы и отливки при температуре 20°С в мм. Объемная усадка приводит к образованию в отливках усадочных раковин, усадочной пористости, трещин и короблений. Усадочная раковина сравнительно крупная полость, расположенная в местах отливки затвердевших последними. Вначале кристаллизации чистых металлов, эвтектических сплавов и сплавов с узким температурным интервалом кристаллизации около стенок отливки образуется металлическая твердая корка (слой). Усадка жидкой фазы больше усадки твердой фазы, поэтому уровень расплава понижается. Послойное затвердевание расплава приводит к появлению усадочной раковины.

Усадочная пористость - рассредоточенное скопление пустот, образовавшихся в отливке в результате усадки в тех местах отливки, которые затвердевают последними без доступа к ним расплава. Вблизи температуры солидуса рост кристаллов сопровождается их сращиванием. Образуются изолированные области. Затвердевание металла происходит без доступа в эти области расплава. В результате усадки появляются пустоты. Если в отливке имеются различные по толщине части (например, ступенчатый клин), то вначале затвердевает самая тонкая часть. Образующаяся в ней усадочная пустота заполняется жидким металлом из средней части, которая охлаждается медленнее. Объемная усадка средней части клина питается жидким металлом из самой массивной его части, затвердевающей в последнюю очередь. Поэтому усадочные пустоты образуются обычно в толстых областях отливки. Для питания усадочной раковины в толстых частях отливки в литейной форме предусматривают дополнительные резервуары с расплавом - прибыли. Размеры и форму прибыли подбирают так, чтобы она затвердевала в последнюю очередь, поэтому прибыль должна быть массивнее самой толстой части отливки.

С усадкой сплава связаны многие затруднения в производстве отливок. При торможении усадки (выступами формы, стержнями) в отливке возникают напряжения, которые могут вызвать ее коробление или образование трещин.

В зависимости от того, в какой период охлаждения образовались трещины, различают трещины горячие и холодные. Горячие трещины появляются в температурном интервале кристаллизации под влиянием механических напряжений, возникающих из-за сопротивления формы и стержней усадке. Трещины, возникающие в затвердевшей отливке в результате внутренних напряжений (во время ее охлаждения), называют холодными. Холодные трещины образуются в отливках, имеющих большую разницу в толщине тонких и массивных частей, а, следовательно, охлаждающихся неравномерно. Если напряжения, образовавшиеся в отливках в результате неравномерного охлаждения ее частей, невелики, то трещины не образуются. Однако в процессе обработки резанием и эксплуатации отливки может произойти ее коробление под действием этих напряжений.

Для снятия усадочных напряжений применяют отжиг. Для этого отливки нагревают до высоких температур (но ниже температуры солидус) и медленно охлаждают вместе с печью. При медленном охлаждении (~ 20 градусов в час) перепада температур в разных точках отливки не будет, и, следовательно, все ее части будут усаживаться равномерно. Часто отливки после предварительной (черновой) механической обработки просто вылеживаются длительное время перед окончательной обработкой.

Ликвация - это неоднородность химического состава по сечению отливки. Ликвация возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его жидкой и в твердой фазах. Чем больше это различие, тем неоднороднее распределяются компоненты.

Различают два основных вида ликвации: внутрикристаллическую (или дендритную), характеризующуюся неоднородностью зерна металла, и зональную, когда различные зоны отливки имеют различный химический состав. Простейший случай ликвации связан с большой разницей плотностей компонентов сплава. Так, при литье свинцовой бронзы в нижних частях отливки содержание свинца будет выше, чем в верхних частях. Концентрация меди (более легкого компонента), наоборот, увеличится в верхних частях отливки.

В период затвердевания отливки из металла выделяются газы, которые растворены в расплаве. В результате этого в отливке образуются газовая пористость или газовые раковины, значительно понижающие комплекс механических свойств отливки. Источником газовых раковин может быть и форма при недостаточной ее газопроницаемости и при выделении ею большого количества газов. Газовые раковины чаще всего образуются около поверхности горизонтально расположенных стенок отливки, а также в местах, где затруднен газоотвод.

Литейное оборудование

Механизация и автоматизация процессов изготовления отливок связана с применением специального технологического оборудования для литейного производства. Литейное оборудование - это совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок при различных переделах и способах литья, включая специальные средства транспортирования и управления. Каждый литейный процесс (формовка, плавка, заливка и др.) использует свои виды оборудования (формовочное, плавильное и др.) в соответствии с ГОСТ 18111-93*.

Литейная оснастка

Технологическая оснастка литейного производства – средства технологического оснащения, до-полняющие литейное технологическое оборудование для выполнения определенной части процесса получения отливок. К литейной оснастке по ГОСТ 17819-84* относятся литейные

формы, стержни, модели и другие средства технологического оснащения.

Литейная форма - это система элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. Основные требования, предъявляемые к литейным формам, следующие: Прочность - чтобы под действием напора расплава форма не только не разрушилась, но и не изменила размеры. Газопроницаемость - чтобы газы, находящиеся как в полости формы, так и в расплаве, могли удаляться (во избежание газовой пористости и газовых раковин в отливках). Стойкость к химическому взаимодействию с расплавом - чтобы обеспечить простоту извлечения и очистки отливок.

Литейный стержень - элемент литейной формы, предназначенный для образования отверстия, полости или иного сложного контура в отливке. Во многом благодаря применению стержней при литье возможно получение заготовок самой сложной конфигурации. Стержни, как и формы, могут быть разовыми и многократными, целиковыми и сборными.

Литниковая система - система каналов и устройств для подвода в определенном режиме жидкого металла к полости литейной формы, отделения неметаллических включений и обеспечения питания отливки при затвердевании.

Основными элементами литниковой системы являются (рис. 12.1, а): Литниковая чаша 9 - элемент литниковой системы (ЭЛС) для приема струи жидкого металла и направления его движения в стояк 8 или непосредственно в литейную форму (для мелких отливок применяют литейные воронки). Шлакоуловитель 12 - ЭЛС для задержания шлака и других неметаллических включений из потока заливаемого металла.Питатель 13 - ЭЛС, примыкающий непосредственно к рабочей полости литейной формы для подвода расплава. Выпор 5 - ЭЛС для вывода газов из полости литейной формы, наблюдения за заполнением литейной формы расплавом и для питания затвердевающей при усадке отливки жидким металлом. Прибыль - ЭЛС для питания отливки жидким металлом в период затвердевания и усадки.

Литниковые системы имеют разнообразное строение. В зависимости от применяемых сплавов и способов литья они могут быть горизонтальными и вертикальными, верхними и сифонными, по разъему литейной формы и вне разъема. При литье в разовые формы литниковая система выполняется при формовке. Для этого обычно используются модели элементов литниковой системы, которые собираются с моделями отливок и заформовываются вместе с ними. При литье в металлические формы элементы литниковой системы выполняются в форме в процессе ее изготовления литьем или обработкой резанием.

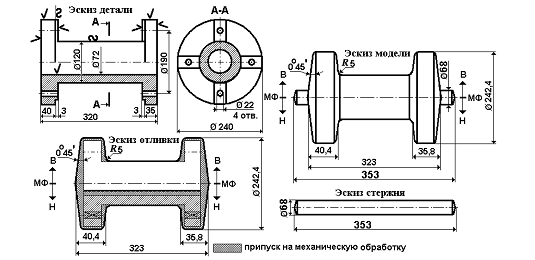

Для изготовления разовых форм применяются литейные модели, обеспечивающие образование в форме отпечатка, соответствующего конфигурации и размерам отливки. Чтобы получить отливку заданных размеров и качества, наружные размеры модели увеличивают на величину припусков на обработку резанием и линейную усадку, предусматривают скругления углов (галтели), формовочные уклоны и пр. Модели изготавливаются из дерева, пластмасс или металлических сплавов и могут быть разъемными и неразъемными, разовыми и многократными[2].

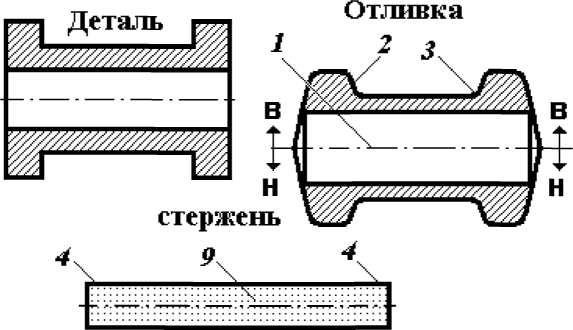

Полумодель

Рис. 14.2. Эскизы детали и модели: 1 - плоскость разъема формы; 2, 3 - литейные уклоны и радиусы; 4 - знаки; 5,8- верхняя и нижняя полумодели; 6, 7 - базирующие элементы; 9 - стержень; в; н - направление «верх» и «низ» по отношению к плоскости разъема полу форм.

Общая технология литья

Технология литья представляет собой совокупность большого количества отдельных процессов литейного производства, которые можно объединить в четыре этапа:

1.Технологическая подготовка процесса изготовления отливки. На основании конструкторской (чертеж детали, технические требования, условия работы детали в узле ...) и технологической документации (величина партии, технологический маршрут обработки...) осуществляется: выбор способа литья, разработка чертежа отливки, проектирование технологической оснастки (модель, стержни, литейная форма ...) разработка технологии, включая определение последовательности и технологических параметров отдельных процессов, операций и переходов.

2.Изготовление формы. На основании разработанных чертежей изготавливаются модель, стержни, необходимая технологическая оснастка. При литье в неметаллические формы наиболее ответственным и трудоемким процессом является формовка - изготовление литейных форм и стержней из формовочных и стержневых смесей. Чаще всего, литейная форма - разъемная (состоит из двух частей), что позволяет получать большинство отливок. Разовые формы, как и стержни, изготавливают уплотнением формовочной (стержневой) смеси в опоках (стержневых ящиках). Готовые части формы (полуформы) и стержни поступают на операцию сборки форм, которая включает установку, соединение и закрепление литейных стержней в литейной форме и частей формы между собой. Параллельно с формовкой и сборкой в плавильном отделении литейного цеха производится плавка - получение расплава нужного химического состава и температуры.

3.Заливка форм и охлаждение металла отливок. Собранные формы при помощи ковша или литейной машины заливают расплавом. Температура расплава равна: t заливки = t ликвидус + (100…150)ºС. Заполнение формы расплавом требует определенного времени, что ограничивает производительность литья в целом. Свойства отливок формируются в результате кристаллизации и охлаждении отливки в форме, когда происходят сложные процессы в литейном сплаве (усадка, выделение растворенных газов и пр.), в форме (нагрев и разупрочнение, деформирование и пр.) и на их границе (взаимодействие материалов отливки и формы). Влияя на эти процессы, можно существенно повысить качество отливок. Для этого используется воздействие центробежных сил, электромагнитных полей, ультразвука и т.д. После кристаллизации отливка должна охладиться в форме до определенной температуры, для чего в составе конвейеров и автоматических линий по производству отливок предусматривают охладительные ветви. Литье в металлические формы обеспечивает более быстрое охлаждение отливок, что увеличивает производительность и эффективность использования производственных площадей.

4.Извлечение из форм и обработка отливок. Охлажденная до заданной температуры отливка удаляется из формы, и из нее извлекаются стержни.

При литье в разовые формы эта операция называется выбивкой, которая осуществляется на вибрационных решетках. Последующая обработка отливок включает операции, обеспечивающие выполнение заданных требований к отливкам, придание товарного вида. К этим операциям относятся: Обрубка - отделение от отливок элементов литниковой системы, заливов по разъёму формы и неровностей поверхности. Осуществляется с помощью пневмомолотков (отливки из чугуна) и пневмозубил, резкой газом или плазмой (стальные отливки), абразивным и другим инструментом. Очистка поверхности отливок от пригара, остатков формовочной и стержневой смеси. Для очистки применяют такие способы, как галтовка, дробеметный, электрохимический и др. Во вращающихся галтовочных барабанах пригар удаляется за счет трения поверхностей отливок друг о друга и о дополнительно загружаемые звездочки из белого чугуна. При дробеметном способе поверхность отливки очищается под воздействием потока чугунной или стальной дроби диаметром 1-3 мм. Скоростной поток дроби создается с помощью сжатого воздуха (в дробеструйных установках) или вращающихся лопаток (в дробеметных установках). Наиболее высокое качество очистки как наружных, так и внутренних поверхностей отливок, достигается при электрохимическом методе. В этом случае отливки подвергаются электролизу в электролите из расплавленного технического каустика (NaОН) при напряжении 5... 10В и температуре 400... 500°С. Зачистка - механическая обработка поверхности отливок с целью приведения ее в соответствие с требованиями по качеству поверхности. При этом удаляются остатки питателей, заливы по плоскости разъема формы и у знаковых частей стержней. Зачистку чаще всего осуществляют с помощью шлифовальных кругов и на обрезных прессах. Термообработка отливок производится при необходимости повышения прочности (закалка), пластичности, обрабатываемости резанием, снятия внутренних напряжений (отжиг). В последнем случае, часто ограничиваются длительным вылеживанием отливок на складе. Контроль качества отливок предусматривает проверку соответствия продукции техническим условиям, включая отсутствие дефектов строения. Внешний осмотр позволяет выявить наружные дефекты (раковины на поверхности, сквозные трещины, перекос и т.д.). Точность размеров и шероховатость поверхности определяют с помощью мерительного инструмента (штангенциркулей, шаблонов, калибров) и специального оборудования (профилометров, координатно- измерительных машин). Для контроля структуры отливок применяют металлографию. С помощью неразрушающих методов контроля, таких как ультразвуковой, вихретоковый, рентгеновский, контролируют внутреннее строение металла. Ответственным процессом является определение химического состава, которое необходимо, как для контроля за ходом плавки литейных сплавов, так и для оценки качества конечной продукции. Наибольшее применение нашли такие методы, как термографический, спектральный и химический [3].

СПОСОБЫ ЛИТЬЯ

В промышленности применяют множество способов литья, которые можно классифицировать по различным признакам. Наиболее часто все виды литья делят на литье в разовые формы (литье в песчаные формы, в оболочковые формы, литье по выплавляемым моделям ...) и литье в многократные формы (литьё в кокиль, под давлением, центробежное литье ...).

Выбор способа литья определяется типом литейного сплава (легкоплавкий, тугоплавкий), объемом производства, заданными параметрами точности размеров и шероховатости поверхности получаемых отливок, и другими факторами.

Литье в песчаные формы

Литье в песчаную форму (ЛПФ) - это литье металла, осуществляемое заливкой разовой литейной формы, изготавливаемой из песчаной формовочной смеси. ЛПФ получило наибольшее распространение, как наиболее дешевый и универсальный способ получения отливок.

Формовка.

Формовка - технологический процесс изготовления литейной формы. В зависимости от степени механизации различают формовку: ручную, машинную и автоматизированную. Ручная формовка - тяжелый и малопроизводительный процесс. Ее применяют в единичном и мелкосерийном производстве при изготовлении штучных отливок. В серийном производстве ее применяют для производства крупных и сложных отливок. Машинная и автоматизированная формовка применяется в серийном и массовом производствах.

Для получения отливки детали (рис. 14.2) разрабатывают чертеж отливки. На чертеже указывают: литейные радиусы 3 и литейные уклоны 2; положение плоскости разъема 1 формы. Далее изготавливают модель, состоящую из двух симметричных частей (полумоделей) 5 и 8. Полумодели имеют знаки 4, предназначенные для получения полостей, в которые при сборке формы будут установлены знаковые части 4 стержня 9.

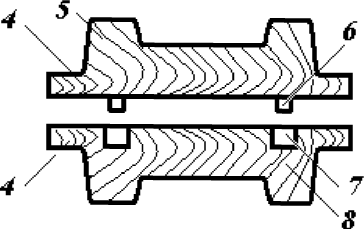

Формовка (рис. 14.3) осуществляется путем уплотнения формовочной смеси 1 вокруг полумодели 3 в опоках 2. Для облегчения выхода газов накалывают вентиляционные каналы. Опокой называют формовочное приспособление в виде жесткой рамы для удержания формовочной смеси при изготовлении формы, заливке расплава и транспортировке. Опоку изготавливают из чугуна, стали или алюминиевых сплавов. Отверстие в отливке формируется стержнем, который изготавливается уплотнением стержневой смеси в стержневом ящике.

После изготовления второй полуформы и извлечения (протяжки) моделей осуществляется нанесение противопригарных составов на рабочие поверхности полуформ, и сборка литейной формы (рис. 14.1).

Рис. 14.3 Изготовление нижней полуформы: 1 - формовочная смесь; 2 - опока; 3 - нижняя полумодель; 4 - трамбовка; 5 - модельная плита.

При этом в нижнюю полуформу устанавливается стержень б, верхняя полу форма устанавливается на нижнюю, по сборочным штырям. После соединения полуформ в литейной форме образуется рабочая полость 4, соответствующая наружным очертаниям отливки. Для предотвращения раскрытия формы под действием давления жидкого металла, полуформы скрепляют болтами, скобами или грузами. Заливка литейной формы производится из ковша 11 до заполнения дальнего от стояка выпора 5 или прибыли. Жидкий металл заполняет полость формы по каналам литниковой системы и затвердевает в ней.

Формовочные и стержневые смеси

Для изготовления разовых литейных форм и стержней используют разнообразные формовочные и стержневые смеси. Основу песчано- глинистых формовочных смесей составляет кварцевый песок, к которому в качестве связующего вещества добавляют глину (до 10... 15%) и воду (до 5% сверх 100%). Кроме этих компонентов в формовочные смеси вводят специальные добавки обеспечивающие необходимые свойства формовочных смесей, а именно: высокую огнеупорность, пластичность, прочность, газопроницаемость, податливость, противопригарность и др. Огнеупорность - способность смеси выдерживать высокую температуру заливаемого металла, не размягчаясь, не расплавляясь и не пригорая к поверхности отливки. Прочность- сопротивляемость формы разрушающим усилиям, возникающим при сборке и транспортировке формы, и при заливке металла. Прочность формовочной смеси возрастает с увеличением в ней содержания глины, с уменьшением размеров зерен песка. Податливость - свойство формовочной смеси сжиматься при усадке металла. Увеличение податливости обеспечивается введением в состав смеси специальных добавок (древесные опилки, торф и др.), которые к моменту усадки выгорают, образуя поры, облегчающие некоторую деформацию смеси. Пластичность - способность формовочного материала отчетливо воспроизводить отпечаток модели. Пластичность зависит от соотношения в формовочной смеси глины и воды. Газопроницаемость - способность смеси обеспечить отвод газов из полости формы. Газопроницаемость тем выше, чем больше песка в формовочной смеси и чем он крупнее, а также чем меньше содержание глины в формовочной смеси. Противопригарность - способность формовочной смеси вступать в химическое или механическое взаимодействие с металлом, залитым в форму, образуя пригар (корку) на поверхности отливки.

В зависимости от назначения формовочные смеси делятся на облицовочные, наполнительные и единые. Облицовочная смесь - это свежеприготовленная, высококачественная смесь, которая непосредственно соприкасается с жидким металлом и формирует качество поверхности отливки. Остальная часть формы заполняется наполнительной смесью - менее качественной и более дешевой. Она обычно представляет собой отработанную смесь, которую подвергают очистке от металлических частиц и кусков стержней и в которую добавляют небольшое количество исходных формовочных материалов. При машинной формовке применяют единые смеси, которые имеют промежуточные между облицовочной и наполнительной смесями состав и свойства.

Стержни при заливке форм металлом находятся в более тяжелых условиях, чем сама форма, так как они почти со всех сторон контактируют с жидким металлом. Поэтому стержневые смеси должны обладать более высоким комплексом свойств. Необходимая прочность стержневой смеси достигается применением связующих веществ - крепителей, которые при сушке стержня прочно связывают частицы песка. В качестве крепителей используются синтетические и природные смолы, отходы производства спирта, крахмала и др. Увеличение газопроницаемости обеспечивается минимальным содержанием глины. После уплотнения смеси в стержневом ящике стержни подвергают тепловой сушке.

Модельный комплект

Модельный комплект - это комплект формообразующих изделий, необходимый для образования при формовке рабочей полости литейной формы. В модельный комплект входят модели, стержневые ящики, модели элементов литниковой систем, формовочные, контрольные и сборочные шаблоны.

Конструкция модельного комплекта обусловлена конфигурацией данной отливки и способом изготовления формы. Модельный комплект изготавливается по чертежу отливки. Конструкция модели должна обеспечить беспрепятственное извлечение ее из формы, без разрушения последней. Для небольших партий отливок модели и стержневые ящики изготавливают из дерева. Они дешевые, но недолговечные. В средне- и крупносерийном производстве используют, как правило, металлические модели и ящики. Для этих целей используются также пластмассы.

Для разработки чертежа модели и стержневого ящика необходимо:

-Предусмотреть возможные упрощения конфигурации отливки. Так, для детали, изображенной на рис. 12.4, целесообразно отливать фланец без отверстий диаметром 22 мм, потому что получение длинных и тонких отверстий с помощью стержней усложняет процесс формовки.

Рис.14.4.Чертежи детали, отливки, модели и стержня.

-Выбрать поверхность разъема модели и формы (обозначена «МФ», т.е. разъем модели и формы) так, чтобы обеспечить возможность извлечения полумоделей из соответствующих полу форм. При этом следует учитывать, что литейные дефекты строения металла (усадочные и газовые раковины, шлаковые включения) образуются, как правило, в верхней части отливки. Поэтому наиболее ответственные части отливки желательно располагать в нижней части формы.

-Назначить припуски на поверхности, подвергающиеся обработке резанием.

- Для облегчения извлечения модели из формы и стержня из стержневого ящика назначить литейные уклоны на поверхности, перпендикулярные плоскостям разъема формы и стержневого ящика. Назначить литейные радиусы. Формовочные уклоны и размеры стержневых знаков принимают по ГОСТ 3212-92.

Указанные изменения превращают чертеж детали в чертеж отливки. На полученном таким способом чертеже увеличивают все размеры на величину линейной усадки, предусматривают стержневые знаки, т.е. получают модельный чертеж, который и служит основанием для изготовления модели и стержневого ящика. Правила графического выполнения элементов литейных форм и отливок регламентированы ГОСТ 3.1125-88*.

Технология ручной формовки

В зависимости от конфигурации отливки и условий производства применяют различные методы ручной формовки: по моделям в почве (кессоне), в опоках, с подрез<

| <== предыдущая лекция | | | следующая лекция ==> |

| подразделений (СП) в обнажениях, скважинах с помощью разрезов. | | | Виды строительных грузов и погрузочно-разгрузочные работы |

Дата добавления: 2021-07-22; просмотров: 434;