Испытания на растяжение.

Строение и свойства материалов, методы их исследования

Металлы являются телами кристаллическими. Это означает, что атомы в занимаемом ими пространстве расположены строго упорядоченно, находясь в определенных местах, на определенных расстояниях друг от друга. [2]

Если соединить атомы воображаемыми линиями в трех взаимно перпендикулярных направлениях, то получится пространственная кристаллическая решетка. Ее наименьшим структурным образованием является элементарная ячейка, контур которой представляет какое-нибудь составленное из атомов тело:

- объемно-центрированная кристаллическая решетка (ОЦК);

- гранецентрированная кристаллическая решетка (ГЦК);

- гексагональная плотноупакованная кристаллическая решетка (ГПУ).

Основные свойства материалов можно подразделить на физические, химические, механические, технологические и специальные.

От физических, химических и механических свойств зависят технологические и специальные свойства материалов. К технологическим свойствам относятся литейные, ковкость, свариваемость, Обрабатываемость режущим инструментом, а к специальным – жаропрочность, жаростойкость, сопротивление коррозии, износостойкость и др.

Основными методами исследования материалов являются метало-графические исследования и механические испытания. При проведении механических испытаний стремятся воспроизвести такие условия воздействия на материал, которые имеют место при эксплуатации изделия, изготовленного из этого материала. [5]

Основными признаками, позволяющими квалифицировать виды механических испытаний, являются:

– способ нагружения (растяжение, сжатие, изгиб, кручение, срез, циклическое нагружение и др.);

– скорость нагружения (статическая, динамическая);

– протяженность процесса испытания во времени (кратковременная, длительная).

В результате механических испытаний материалов определяют следующие характеристики: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладостойкость, жаропрочность.

Испытаниями, проводимыми при статическом нагружении являются:

Испытания на растяжение.

Испытания на растяжение позволяют получить достаточно полную информацию о механических свойствах материала. Для этого применяют специальные образцы, имеющие в поперечном сечении форму круга (цилиндрические образцы) или прямоугольника (плоские образцы).

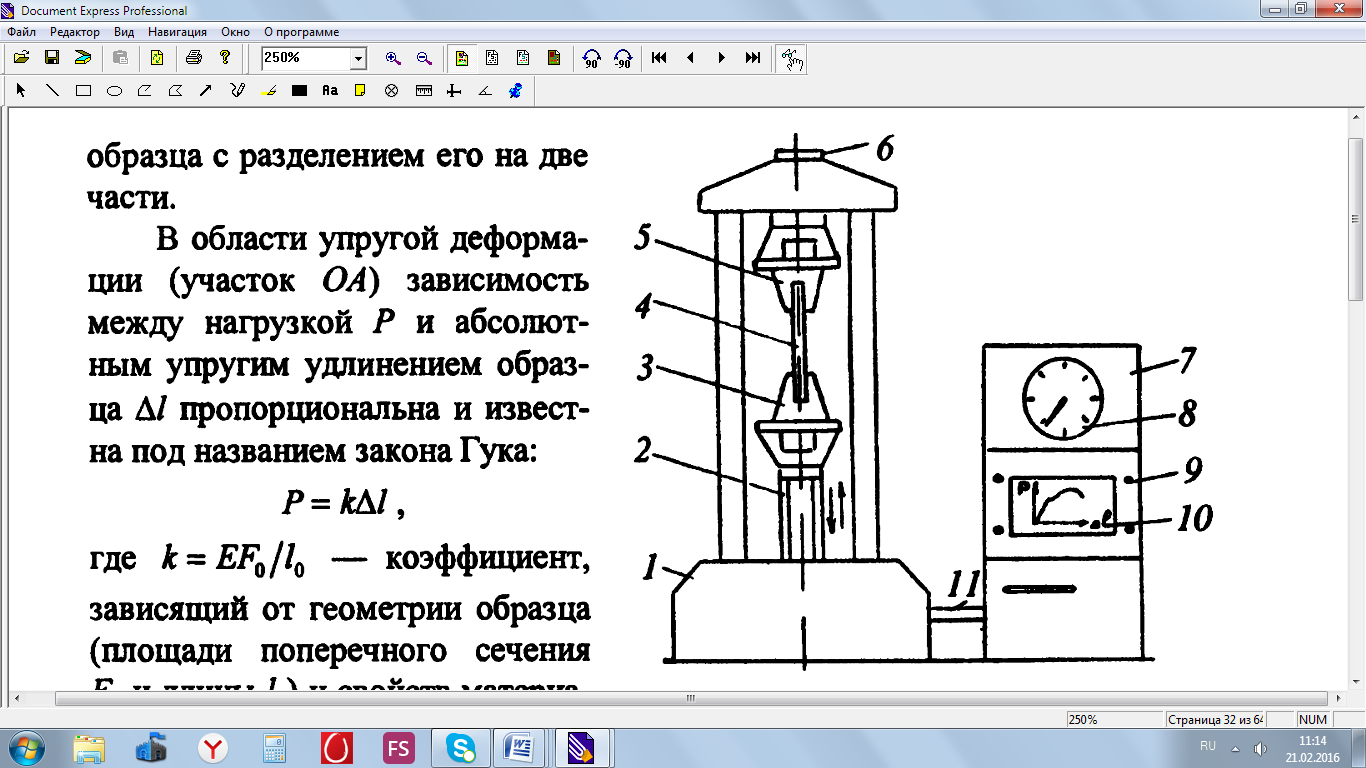

Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины (см. рис. 1) и постепенно растягивают в противоположном направлении. [2]

Рис.1 Схема испытательной машины

На схеме цифрами обозначены: 1 – станина; 2 – винт грузовой; 3 – нижний захват (активный); 4 – образец; 5 – верхний захват (пассивный); 6 – силоизмерительный датчик; 7 – пульт управления; 8 – индикатор нагрузок; 9 – рукоятки управления; 10 – диаграммный механизм; 11 – кабель.

При растяжении определяют следующие показатели прочности и пластичности материалов.

Показатели прочностиматериалов характеризуются удельной величиной – напряжением, равным отношению нагрузки в характерных точках диаграммы растяжения к площади поперечного сечения образца. Определения наиболее часто используемых показателей прочности материалов:

Предел текучести (физический) (Ϭт, МПа) – это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки:

Ϭт = Рт / Fо,

где Рт – нагрузка, соответствующая площадке текучести на диаграмме растяжения;

Fо – площадь поперечного сечения образца.

Временное сопротивление (предел прочности) (Ϭпр, МПа) – это напряжение, соответствующее наибольшей нагрузке Рmax , предшествующей разрыву образца:

Ϭт = Рmax / Fо

Показатели пластичности.Пластичность – одно из самых важных механических свойств металла, которое в сочетании с высокой прочностью делает его конструктивным материалом. Определения наиболее часто используемых показателей пластичности материалов:

Относительное предельное равномерное удлинение (δр, %) – это наибольшее удлинение, до которого образец деформируется равномерно по всей его расчетной длине:

δр = [(lр – lо) / lо] х 100,

где lо – длина образца до нагружения;

lр – длина образца, до которой он равномерно удлинился.

Относительное предельное равномерное сужение (Ψр, %):

Ψр = [(Fо – Fр) / Fо] х 100,

где Fо – площадь поперечного сечения образца до нагружения;

Fр – площадь поперечного сечения образца, соответствующая Рmax.

При разрушении образца на две части определяют конечные показатели прочности и пластичности:

Истинное сопротивление разрыву (Sк, МПа) – это напряжение, опре-деляемое отношением нагрузки Рк в момент разрыва к площади поперечного сечения образца в месте разрыва:

Sк = Рк / Fк

Относительное удлинение после разрыва (δк, %) – это отношение приращения расчетной длины образца после разрыва к ее первоначальной длине.

δк = [(lк – lо) / lо] х 100

Относительное сужение после разрыва (Ψр, %) – это отношение умень-шения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения:

Ψк = [(Fо – Fк) / Fо] х 100

Дата добавления: 2017-03-12; просмотров: 2125;